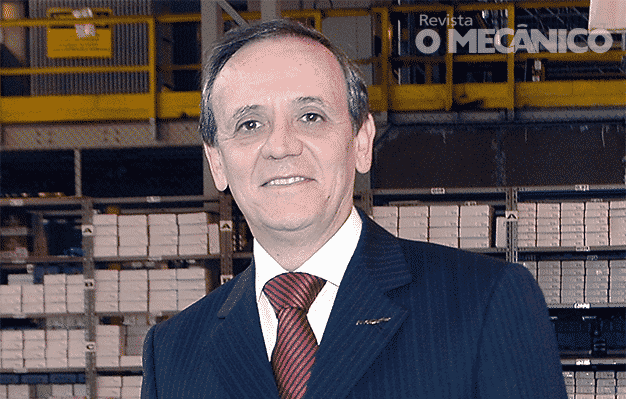

Ângelo Morino, diretor de Aftermarket para América do Sul da Meritor, fala sobre a preocupação da marca com a preservação do meio ambiente e a importância dos treinamentos para atualização dos aplicadores sobre seus produtos

Revista O Mecânico: A Meritor é uma empresa de origem norte-americana, totalmente capacitada para atender diretamente o mercado original dentro das montadoras e com grande participação no mercado de reposição. Desde quando está instalada no Brasil e como é dividida a sua estrutura?

Ângelo Morino: A nossa empresa completa neste mês 55 anos de atividade no Brasil, inicialmente com uma parceria com o grupo Cobrasma e se tornando 100% de capital americano em 1987. Globalmente temos três divisões de negócios: uma dedicada a Caminhões (Truck); outra dedicada a Aftermarket e Trailer; e a outra de Produtos para aplicações fora de estrada (Off-Highway). No Brasil, temos a divisão de Trucks, que suporta também a operação de Off- Highway e a divisão de Aftermarket.

O Mecânico: Há pouco tempo a empresa no Brasil tinha o nome de ArvinMeritor e agora passou a usar apenas Meritor. Por que aconteceu essa separação e o que muda para os clientes da marca?

Ângelo: A razão da volta do nome Meritor está na origem da fusão com o grupo Arvin, basicamente com produtos direcionados a linha de carros e utilitários. Há alguns anos, a corporação decidiu voltar novamente seu foco somente para o mercado de linha pesada e acabou vendendo as suas operações destinadas aos produtos de linha leve e a partir da concretização deste plano, voltamos a nossa origem, Meritor. Quanto à relação marca x clientes, a mudança é mínima, pois os produtos destinados ao mercado de reposição sempre mantiveram a marca Meritor.

O Mecânico: Desde quando existe a joint venture com a Suspensys, como funciona essa fusão? Que tipo de “figurinhas” vocês trocam?

Ângelo: Temos duas joint ventures com o grupo Random, uma na produção de freios, a Master, que completou recentemente 25 anos, e a outra na de Suspensões, a Suspensys, que esta no mercado desde 1997. Nosso plano de atendimento ao mercado é totalmente alinhado buscando sempre a melhor forma de atender aos clientes de AFT desta linha de produto ou através do canal de venda da própria Suspensys ou da Meritor.

O Mecânico: Qual a capacidade produtiva da fábrica de Osasco e, desse total, qual porcentagem é destinada ao mercado de reposição? Esses produtos são apenas para veículos pesados ou atende leves também?

Ângelo: Fica difícil dizer sobre capacidade produtiva pois depende do que produzimos em casa ou importamos. Atualmente estamos batendo todos os recordes de produção, superando a meta de 14 mil eixos /mês. Podemos dizer que estamos fazendo altos investimentos para acompanhar a demanda futura. Também nosso foco é só na linha de caminhões e ônibus. Com relação à porcentagem dedicada ao mercado de reposição, varia entre 5 a 7%.

O Mecânico: Está sendo implantada uma nova fábrica voltada exclusivamente para produção de peças para reposição?

Ângelo: Não temos nenhum investimento previsto para uma fábrica dedicada aos produtos para o mercado de reposição. Temos, sim, planos para mudarmos para um novo prédio, este sim, dedicado somente ao mercado de reposição, mas ainda em fase final de estudos. O mercado de reposição dedicado a veículos de transporte tem uma tendência que é a de acompanhar o crescimento do PIB, mais um coeficiente relativo ao aumento de preços das peças, devido a aumento de aço; matérias primas e mão de obra.

O Mecânico: Os produtos da marca por serem aplicados nas montadoras demandam muita pesquisa e tecnologia. A peça que vai para reposição segue o mesmo processo de qualidade e garantia de uma peça original?

Ângelo: Sim. As peças comercializadas no mercado de reposição atendem exatamente às especificações dos produtos destinados para a linha de montagem de nossas operações. Inclusive os remanufaturados, por exemplo, um diferencial remanufaturado pela Meritor tem a mesma garantia de um original.

O Mecânico: Como é a relação entre a Meritor e os mecânicos independentes? São realizadas ações específicas de aproximação para esse público?

Ângelo: Temos uma série de materiais técnicos de apoio aos aplicadores de nossos produtos, com o qual nos comunicamos através de mala direta, pela nossa linha 0800-555530 ou por meio de treinamentos. Temos cerca de 18 sessões de treinamentos por ano aqui na Meritor e inúmeras ao redor do país. Nossa média é treinar 5 mil pessoas por ano.

O Mecânico: Em sua opinião, do que mais o reparador necessita nesse momento de crescimento que vive a indústria automotiva?

Ângelo: Capacitação técnica é prioritária para o nosso mercado. É disso que o mecânico precisa.

O Mecânico: A Meritor oferece, por meio de distribuidores ou por outros meios, algum tipo de treinamento para os mecânicos independentes? Quem quiser conhecer mais sobre os seus produtos como pode fazer?

Ângelo: Temos uma agenda anual de treinamentos disponibilizada em nosso site em que o interessado pode se inscrever. Além disso, pode também solicitar eventos regionais através de nossos próprios clientes ou solicitar diretamente através do nosso serviço 0800.

O Mecânico: Para a Meritor é importante participar de feiras e eventos do setor?

Ângelo: Sim. Sempre é importante ficarmos perto de nossos clientes ou aplicadores de nossos produtos. Feiras e eventos nos dão essa oportunidade de interagirmos com este público e também sempre nos traz informações importantes de como melhorar o nosso relacionamento com eles.

O Mecânico: Pode-se dizer que a Meritor é uma empresa sustentável? Que ações são feitas nesse sentido?

Ângelo: Sim, sem dúvida. Como responsabilidade ambiental temos ISO 14000, reciclamos/reprocessamos 95% de nossos resíduos, temos programas de redução de uso de água, resíduos e eletricidade. Além disso, temos o grupo ambiental formado por funcionários da fábrica, que visa reforçar a conscientização ambiental. E, também como responsabilidade social, a empresa incentiva o trabalho voluntariado de seus funcionários com várias iniciativas de apoio a entidades locais, além de doações.

O Mecânico: Para a empresa, as expectativas do mercado de reposição em 2011 e 2012 são positivas? Quais os desafios a serem superados?

Ângelo: Trabalhamos com uma expectativa positiva de crescimento acima de dois dígitos nos dois próximos anos e, como sempre, temos vários desafios a serem superados, tais como a forte demanda das montadoras, que acabam por prejudicar o abastecimento do mercado de reposição; a crescente invasão de produtos importados de qualidade duvidosa com preços muito abaixo dos originais; e o famoso custo Brasil aliado ainda com uma política fiscal variável por estado da união.