A Shell acaba de lançar uma promoção que oferece um brinde exclusivo para os consumidores da linha Shell Helix. Ao comprar quatro litros de Shell Helix HX7, HX8 ou de um produto da linha Ultra – produzida com a Tecnologia Shell PurePlus -, o cliente ganha na hora um carregador de celular para automóveis, que deve ser usado conectado ao veículo. O brinde só estará disponível nas revendas sinalizadas com o anúncio da promoção, que será realizada em todo o país até o dia 31 de março ou enquanto durarem os estoques.

IQA dá dicas de segurança para pegar a estrada

Antes de pegar estrada, o motorista precisa checar as condições do veículo para evitar riscos ou inconvenientes, planejar os detalhes do roteiro da viagem e se preparar bem para dirigir. O IQA – Instituto da Qualidade Automotiva faz algumas recomendações como a revisão dos itens de segurança em uma oficina que tenha o Selo de Qualidade IQA.

Uma das orientações é verificar as condições dos pneus, que devem estar dentro do limite de desgaste mínimo. Todos os pneus possuem um indicador, chamado TWI. “É preciso verificar também a pressão dos pneus conforme a indicação do fabricante, que geralmente está em etiqueta fixada na região das portas ou da tampa de combustível. Deve-se sempre observar pressão para veículo carregado ou descarregado”, recomenda Sérgio Fabiano, engenheiro e gerente de Serviços Automotivos do IQA.

Fazer o alinhamento da direção e o balanceamento das rodas é outro item importante. “Assim evitam-se desgastes excessivos e, até mesmo, problemas de dirigibilidade, que podem provocar acidentes”, explica. Recomenda-se também verificar os níveis dos fluídos de motor, freio e direção, entre outros. Para evitar leituras erradas, deve-se medir o nível do óleo do motor em local plano e com o veículo frio.

Outra recomendação é checar se o sistema de freios está com as pastilhas e lonas em condições ideais, sem vazamentos. “Este item é muito importante em viagens longas e estradas com serras, onde o sistema será muito mais exigido e ficará critico se houver falhas”, afirma.

Fundamental ainda é verificar se a bateria está em boas condições, se todas as lâmpadas dos faróis e das lanternas estão em funcionamento e se as palhetas dos limpadores estão em condições de uso. E mais: se o painel do veículo estiver com alguma luz indicativa acesa enquanto dirige, significa que há algum problema no veículo. “Neste caso, é melhor procurar um mecânico”, alerta.

Além dos cuidados com o carro, é preciso planejar quais as estradas o motorista utilizará. Hoje é possível saber, por meio de sites, se existem obras ou obstruções nas vias. Outro ponto importante é levar um equipamento de GPS ou baixar um aplicativo no celular que possua mapas da região, preferencialmente um que possa ser usado off-line. Fundamental ainda é estudar pontos de parada em viagens longas. A cada três horas, descansar de 15 a 20 minutos é a recomendação.

Outra dica é quanto à preparação do motorista, que deve estar livre de estresse para evitar distrações e incômodos durante o trajeto. O IQA recomenda uma boa noite de sono no dia anterior, para não começar a viagem com sonolência e cansaço, estados que levam à distração. “Quando o motorista está dirigindo a 100 km/h e se distrai por um segundo, o veículo anda 28 metros. Se for preciso frear de emergência, o espaço poderá não ser suficiente”, alerta.

Aconselha-se também a não dirigir o veículo com objetos soltos para evitar que se desloquem no caso de frenagens de emergência e machuquem os ocupantes. Em veículos com airbag, deve-se ainda manter a distância recomendada do volante e do painel. “A regulagem correta do banco influencia diretamente na eficiência deste sistema”, explica o engenheiro do IQA.

Eletricidade: Circuitos do Mercedes-Benz L 1620 mecânico (Parte 2)

Confira os esquemas elétricos para as unidades do semipesado, fabricadas de setembro de 2002 em diante, com motor mecânico

Texto: Fernando Lalli

Foto: Arquivo

Ao lado de clássicos como o 1111, 1113 e do “Mercedinho” 710, o semipesado L 1620 é um dos caminhões mais marcantes da história da Mercedes-Benz no Brasil. Lançado em 1996, por muito tempo foi o caminhão mais vendido do País. Descontinuado no final de 2011 ao ser substituído pela linha Atron, o L 1620 está longe de deixar as ruas e estradas, com milhares de unidades trabalhando diariamente por todo o Brasil.

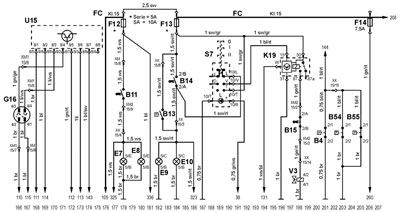

Por isso, trazemos nesta edição os circuitos elétricos desse modelo que correspondem à luz de freio, freio-motor, luz de marcha-à-ré, acionamento elétrico dos vidros e sistema de partida à frio (Flammstart).

Estes circuitos valem para as unidades da versão com motor mecânico a partir do nº final de chassi 237.573, fabricadas de setembro de 2002 em diante. As unidades anteriores possuem algumas diferenças nas ligações que devem ser consideradas.

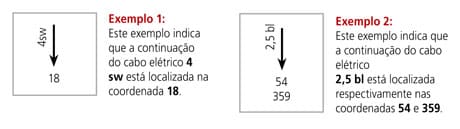

Interpretação dos esquemas elétricos

Os esquemas elétricos apresentados aqui estão subdivididos em vários módulos. A continuidade dos circuitos elétricos é indicada por uma seta orientada para um ou mais números, referentes à coordenada de continuação do respectivo cabo elétrico.

Código de cores dos cabos elétricos:

bl = azul

br = marrom

ge = amarelo

gn = verde

gr = cinza

li = lilás

rt = vermelho

sw = preto

ws = branco

D – Luz de freio, Freio-motor, Luz de marcha-à-ré

B4 Interruptor da lâmpada-piloto da pressão pneumática

B11 Interruptor da luz de marcha-à-ré

B13 Interruptor da luz de freio do reboque ou semi-reboque

B14 Interruptor da luz de freio

B15 Interruptor do freio-motor no pedal do acelerador

B54 Interruptor de falha do circuito de freio dianteiro

B55 Interruptor de falha do circuito de freio traseiro

E7 Luz de marcha-à-ré esquerda

E8 Luz de marcha-à-ré direita

E9 Luz de freio esquerda

E10 Luz de freio direita

FC Barramento de fusíveis do terminal Kl. 15

G16 Gerador de impulsos na caixa de mudanças (sensor de velocidade)

K19 Relé de corte do freio-motor em baixa rotação

S7 Interruptor do freio-motor direto/desliga

U15 Módulo eletrônico da 2ª velocidade do eixo traseiro

V3 Válvula eletromagnética do freio-motor

Observação:

* F13 5A (Série)

* F13 10A (SA)

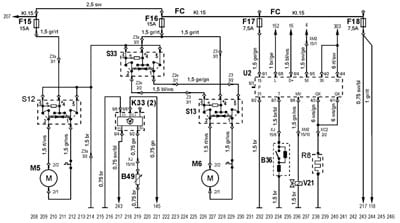

E – Acionamento elétrico dos vidros, Sistema de partida à frio (Flammstart)

B36 Interruptor de temperatura do sistema de partida a frio

B49 Sensor de nível do líquido de arrefecimento

FC Barramento de fusíveis do terminal Kl. 15

K33/2 Módulo eletrônico de nível do líquido de arrefecimento

M5 Motor de acionamento do vidro, lado do motorista

M6 Motor de acionamento do vidro, lado do passageiro

R8 Vela de pré-aquecimento do sistema de partida a frio

S12 Interruptor de acionamento do vidro, lado do motorista

S13 Interruptor de acionamento do vidro, lado do passageiro

S33 Interruptor de acionamento do vidro, lado do passageiro

(acionado pelo motorista)

U2 Módulo eletrônico do sistema de partida a frio

V21 Válvula eletromagnética do sistema de partida a frio

Entrevista: Perspectiva de crescimento para a reposição

Diretor de Marketing da Rede Âncora, Sandro Vivian fala sobre as iniciativas da associação de varejistas; na opinião do executivo, o mercado vai se aproveitar do aumento da frota circulante nas ruas em 2016

Revista O Mecânico: O que é a Rede Âncora e como ela surgiu? A qual demanda a iniciativa veio atender?

Sandro Vivian: A Rede Âncora surgiu em maio de 1998, em São Paulo/SP, quando Álvaro Pereira e outros 12 empresários se uniram para, juntos, buscar novas soluções para a administração de seus empreendimentos, trazendo ao mercado um modelo de negócios inovador. A ideia deu tão certo que, hoje, a Rede se destaca por ser uma das maiores distribuidoras de autopeças do país, com atuação no segmento de reposição automotiva nas linhas leve, pesada e mista.

O Mecânico: Hoje, como está estruturado o negócio da Rede Âncora?

Sandro: A Rede Âncora vem passando por uma grande evolução nos últimos anos, buscando adequar sua gestão às melhores práticas de governança corporativa. Desde 2013, contratamos a Fundação Dom Cabral, a fim de trabalhar a capacitação da diretoria e alta gerência da empresa e traçar um planejamento estratégico alinhado às tendências e demandas do mercado. Nosso escritório nacional está sediado em Curitiba, no Paraná, e é nele que são tomadas as decisões estratégicas e onde fica a estrutura executiva da Rede, composta pelos departamentos: Comercial, Desenvolvimento e Expansão, Desenvolvimento Humano e Organizacional (DHO), Marketing & Marca Própria e Tecnologia da Informação (TI). Temos ainda 16 centros de distribuição, divididos entre 14 estados brasileiros e o Distrito Federal, e um total de 750 lojistas associados.

O Mecânico: A Rede possui inclusive marcas de fluidos de arrefecimento e aerossóis. Por que a associação decidiu investir em marcas próprias para esses produtos?

Sandro: A Rede Âncora sempre se destacou por ter um modelo de negócio inovador e, neste contexto, permanece atenta às tendências e demandas do mercado. Uma das questões primordiais a se ter em conta atualmente é que os consumidores estão cada vez mais atentos, bem informados e, consequentemente, muito mais exigentes, portanto precisamos nos aprimorar constantemente. Desta forma, a marca própria foi desenvolvida e continua sendo trabalhada para agregar valor e diferencial competitivo aos nossos associados. Todos os nossos produtos têm posicionamento premium e são vendidos exclusivamente às lojas que fazem parte do nosso sistema.

O Mecânico: Recentemente, a Rede Âncora inaugurou nova sede do Centro de Distribuição de São Paulo. Quais benefícios essa medida trará para a associação?

Sandro: A reinauguração do Centro de Distribuição de São Paulo em uma nova sede se deu, primordialmente, para otimizar a logística, colocando-o em um local com melhor acesso a rodovias. O acontecimento marca ainda uma nova fase de atuação do CD, simbolizando um processo de crescimento e expansão. As novas instalações são maiores e com melhor infraestrutura, proporcionando um local de trabalho mais privilegiado para seus colaboradores. O estado de São Paulo ocupa hoje um lugar de destaque na Rede Âncora e a ideia é continuar trabalhando cada vez mais para um desenvolvimento contínuo e crescente.

O Mecânico: A Rede promove a série de seminários “Força Âncora” para seus clientes. Do que tratam esses seminários e para quais públicos são direcionados?

Sandro: Os seminários “A Força Âncora” se traduzem em uma ferramenta de inteligência e treinamento. Este é mais um diferencial que buscamos levar aos nossos associados. Os públicos aos quais foram direcionados foram os proprietários e equipes de lojistas Rede Âncora. Ao todo, foram 12 eventos, entre abril e novembro, nos estados de Santa Catarina, Espírito Santo, Goiás e Distrito Federal, Minas Gerais, Paraná, Mato Grosso do Sul, Mato Grosso, Pernambuco, Rio de Janeiro, Pará, Alagoas e Bahia. Contamos com a participação de mais de 2600 pessoas e conquistamos um grande sucesso, obtendo um nível de satisfação de 97%. A programação teve como foco o treinamento e capacitação das equipes de nossos lojistas, abordando temas como excelência em vendas, marca própria e questões específicas de indústrias parceiras.

O Mecânico: Qual é a importância do mecânico independente para a Rede Âncora?

Sandro: A Rede Âncora vê o mecânico independente como um público de extrema importância. Ele tem um perfil com alta capacidade técnica, além de trabalhar com multimarcas, o que o faz absorver muito bem o amplo e diversificado portfólio de marcas e produtos da Rede. O mecânico também é uma figura que transmite confiança aos clientes e, dessa forma, assume papel de formador de opinião.

No nosso país, o mecânico é uma figura muito representativa, com a qual os donos de veículos criam elos de confiança muito relevantes. Uma boa parte dos motoristas entende a opinião do mecânico como um diagnóstico preciso, por isso, ele acaba tendo um poder de influência significativo, tornando-se, sim um formador de opinião no mercado de reposição automotiva.

O Mecânico: Quais ações a Rede Âncora destina para atender o mecânico independente?

Sandro: Nós trabalhamos com eventos de capacitação e ações específicas como o “Café & Happy Hour”, no qual levamos palestras técnicas, novidades e informações à parte desse público que está inserida no grupo de associados Rede Âncora. Buscamos sempre agregar conhecimento, pois temos consciência de que é essa a base da construção de profissionais de excelência.

O Mecânico: Como foi o ano de 2015 para os associados da Rede? A crise afetou os negócios de autopeças?

Sandro: Este foi um ano muito positivo para a Rede Âncora e todos os nossos associados, repleto de crescimento e consolidações. Organizamos 13 eventos de treinamento e capacitação: os 12 seminários estaduais e o 1º Simpósio Top 100, no qual premiamos nossos lojistas de maior destaque ao longo de 2015, proporcionando a eles muito conhecimento, além, é claro, de momentos de diversão e entretenimento. Tivemos ainda a reinauguração do Centro de Distribuição de São Paulo, em um local maior e mais privilegiado, e a abertura de um novo Centro de Distribuição em Uberlândia, para atender à alta demanda de lojistas do Triângulo Mineiro (uma boa parte, fruto do interesse gerado através da participação da Rede na Feira Minasparts).

Acredito que a crise afeta, direta ou indiretamente, todo o país. O segmento de reposição não é uma exceção. Porém, para a Rede Âncora, este acabou sendo um momento propício para rever e otimizar processos, desta forma, nos colocamos na contramão deste cenário de instabilidade política e econômica e conquistamos um ano de expansão e desenvolvimento, em todos os níveis.

O Mecânico: Quais são as suas expectativas para o mercado de reposição automotiva no ano de 2016?

Sandro: Apesar das dificuldades enfrentadas pelo país de forma geral, minhas expectativas são de um ano mais estável, com perspectiva de crescimento para este mercado. Hoje, o segmento de reposição automotiva conta com um residual de 5% sobre o volume de vendas da frota circulante em território nacional. Considerando ainda que, conforme apontam diferentes estudos, os brasileiros só costumam recorrer às concessionárias durante o período de garantia, enquanto o número de veículos no país continuar aumentando, a projeção para o mercado de reposição permanece sendo de crescimento. Sem contar que, mesmo que haja uma estagnação na venda de automóveis, aqueles que estão em circulação ainda vão precisar de manutenção.

Alimentação: Troca do sensor de nível de combustível do Sandero 2012

Procedimento no Renault é simples, mas requer cuidados para montagem na posição correta

Texto: Flávio Faria

Fotos: Isabelly Otaviano

Hoje em dia, um dos defeitos mais comuns nos automóveis é a quebra do sensor de nível de combustível. Responsável por transformar a quantidade de gasolina ou etanol no tanque na marcação no painel, esta peça pode trazer grandes dores de cabeça caso não funcione corretamente. Imagina ter uma pane seca a qualquer momento? Para evitar que isso aconteça, é importante realizar a troca assim que o sistema apresentar defeitos. Embora não seja garantia de que nunca vai dar problema, orientar o proprietário sobre a qualidade do combustível que ele abastece e o cuidado de não andar sempre na reserva são dicas que podem ajudar a dar vida mais longa à peça. Caso não tenha mais jeito e seja necessário trocar, o procedimento é simples e rápido, mas requer atenção. Para explicar passo-a-passo como fazer, contamos com o apoio do consultor da assistência técnica da TSA, Vitor Veloso.

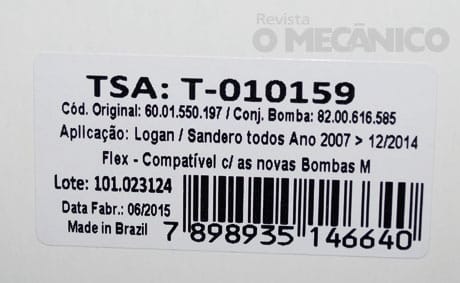

Com 12 anos de mercado, a empresa é líder no mercado de reposição e também fornece sensores deste tipo para linha original. O modelo utilizado é um Renault Sandero 2012, mas a peça também serve para os modelos fabricados entre 2007 e 2014. É importante lembrar que a peça produzida pela TSA tem construção diferente, com os cabos dos conectores para baixo, enquanto na peça original eles saem para cima. Essa diferença costuma confundir, ocasionando o encaixe da peça ao contrário na manutenção, o causará mal funcionamento no sistema. Portanto, fique ligado para este detalhe na hora da montagem! A haste também tem uma diferença de construção, mas não se preocupe, que esses diferenciais da TSA não influenciam na atuação do sistema, que funcionará como o original.

Retirada do conjunto bomba

1) Primeiramente, retire o assento do banco traseiro para ter acesso ao reservatório de combustível, onde será instalada a peça. Utilize uma chave de fenda para tirar a tampa que dá acesso à peça (1a).

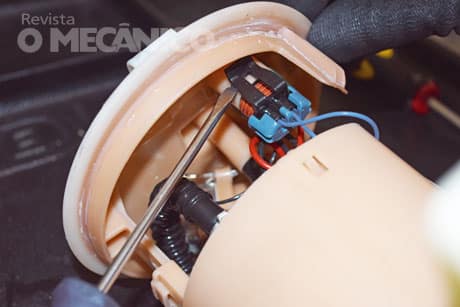

2) Retire o conector elétrico do sensor que será substituído, soltando a trava do lado esquerdo (detalhe).

3) Retire as duas mangueiras de envio e retorno de combustível. Mas antes, dê partida no carro e espere ele morrer, evitando que espirre combustível quando as mangueiras forem desconectadas. Para retirá-las, aperte as travas nas laterais dos conectores e puxe.

Atenção: Para o encaixe na nova peça, fique ligado às marcações em verde e vermelho nos conectores e nas mangueiras.

4) Para retirar a porca de fixação é preciso utilizar uma ferramenta apropriada. Encaixe na porca e desrosqueie. Após desapertar, termine de tirar a peça com a mão (4a).

5) Retire com cuidado o conjunto bomba/sensor de nível. Sempre utilize um balde para evitar o derramamento de combustível no interior do veículo.

Atenção: Cuidado para não deixar a guarnição e a porca caírem no tanque de combustível.

6) Rosqueie novamente a porca, para não correr o risco de a peça contrair e não voltar a encaixar.

Troca do sensor de nível

7) Primeiramente, verifique se as informações da peça estão corretas, de acordo com a etiqueta na embalagem da peça. Também é necessário verificar o valor ôhmico da peça e indicação de cheio e vazio, de acordo com o catálogo da TSA. As informações também podem ser encontradas no site da marca: https://tsadobrasil.com.br/index.php?acao=pasta&valor=72&pg=0&produto=151

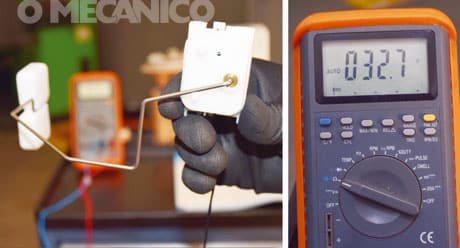

8) Com o auxílio de um multímetro, na escala de resistência de 2kΩ, verifique os valores de cheio de vazio. Neste caso, para o valor de vazio, a escala é entre 308 e 316 Ω (8a). Colocar a peça no valor de cheio e verificar novamente. O valor deve estar entre 31 e 35 Ω (8b).

Importante: muito cuidado ao manusear a peça, para não correr o risco de afetar os valores de resistência.

9) Solte a trava com o auxílio de uma chave de fenda e retire o conector do chicote do sensor.

10) Encaixe a base da nova peça na trava (10a) e plugue o conector (10b).

Remontagem da peça

11) Antes de remontar no veículo, é importante verificar se o sistema do automóvel está reconhecendo os valores de nível cheio e vazio. Coloque o sensor de nível na posição de vazio, espere entre três e cinco minutos e vire a ignição do carro. O painel deve marcar vazio (11a). Desligue a ignição, coloque o sensor de nível na posição de cheio, aguarde novamente entre três e cinco minutos e ligue a ignição. O painel deverá mostrar o tanque cheio (11b).

12) Para remontar, retire novamente a porca. Lembre-se de verificar a posição correta de encaixe antes de colocar a peça. Coloque a guarnição entre o bocal e o conjunto bomba e encaixe.

Atenção: Ao colocar a peça, cuidado para não bater a haste nos cantos e amassar.

13) Encaixe novamente a porca. Para o aperto da porca, utilize novamente a ferramenta apropriada (13a). As setas gravadas no sensor de combustível e na porca devem estar na mesma posição para a posição correta (13b).

14) Instale o conector e espere entre três e cinco minutos para verificar novamente se o painel está reconhecendo a peça. Após o reconhecimento, volte a desligar a ignição e instale as mangueiras, de acordo com as cores verde e vermelha. Aperte nas laterais para encaixar corretamente.

Mais informações – TSA: (11) 96374 – 9282

Embelezamento: Polimento premium

Procedimento atua na remoção de riscos e manchas da carroceria, além de restaurar o brilho original em uma Ferrari F12 Berlinetta ano 2013

Texto: Flávio Faria

Fotos: Isabelly Otaviano

Carros superesportivos, especialmente os Ferraris, são máquinas dos sonhos de qualquer um e chamam atenção pela sua beleza e visual agressivo. O modelo F12 Berlinetta é um dos top de linha da marca, com motor dianteiro de 12 cilindros em “V”, que gera 740 cv de potência. Os 100 km/h chegam em apenas 3.1 segundos e a máxima, segundo a montadora, pode superar os 340 km/h.

Para alcançar esses números, o design não pode ser apenas belo, mas trazer também funcionalidade para dar o máximo de pressão aerodinâmica ao veículo e refrigeração para o motor, o que resulta em carrocerias com muitas curvas, entradas de ar e vincos. Este grande número de detalhes deixa o visual mais chamativo (especialmente na vermelha tradicional da montadora italiana), mas também ajuda a evidenciar até pequenos defeitos e manchas. Por isso, realizar um polimento pelo menos uma vez ao ano (este tempo pode variar, conforme o uso do carro) pode ajudar a manter o brilho original e a pintura livre de riscos.

Vale destacar que cada imperfeição na pintura requer um tipo diferente de produto para polimento, o que torna necessário analisar com antecedência qual é o resultado pretendido para escolher o composto adequado. Em alguns casos, é preciso utilizar mais de um produto, em diferentes partes da carroceria. É importante tomar o cuidado de utilizar um avental para realizar o procedimento, evitando que a máquina atinja as roupas. Fone para proteção dos ouvidos contra o barulho da politriz também é indispensável!

Lavagem

O procedimento foi feito passo a passo pelo técnico em estética automotiva Ney Rodrigues, do Grupo Via Itallia, concessionária representante oficial da Ferrari no Brasil, além de outras marcas de luxo.

Antes de iniciar o polimento, é importante primeiro limpar a carroceria com cuidado. Atente-se para os cantos, vincos e borrachas, retirando todas as impurezas para que, durante o procedimento, a máquina não pegue alguma sujeira e risque acidentalmente a pintura.

Dica: Para manter o brilho da carroceria depois de polido, escolha higienizar com produtos que não necessitem de água, como panos de microfibra. A utilização de muita água e xampus especiais para lavagem podem deixar a pintura apagada.

Isolamento

Após a higienização completa, é preciso isolar as borrachas e partes pretas do carro, para que não tenha perigo de serem danificadas pela politriz. Apesar de os produtos utilizados no polimento serem à base de água, o isolamento é importante, pois algumas partes são mais porosas e podem reter o produto utilizado no polimento, o que dará trabalho para tirar depois. Além disso, a máquina de polir funciona em uma velocidade de até 2.500 mil rpm, o que pode danificar alguns componentes. Atenção aos parachoques também, pois modelos superesportivos, como este Ferrari, contam com películas de proteção nas peças, tornando necessário o isolamento desta parte.

Atenção: utilize preferencialmente uma fita que não deixe resíduos de cola nos vidros e borrachas. Existem no mercado modelos próprios para este fim. Neste caso, foi utilizada uma da marca 3M, produzida à base de água.

1) Isole com fita todas as borrachas e utilize papel craft para cobrir o grande espaço do parabrisa, que tem os limpadores e muitas partes plásticas. Com o capô aberto, passe fita crepe pelas bordas do cofre do motor e dos faróis.

2) Feche o capô e passe fita nos contornos do farol, do cofre do motor e na entrada de ar do capô.

3) Também isole os emblemas na lateral com fita nas extremidades.

4) Siga com o isolamento pelas bordas dos vidros e outras partes do carro.

Atenção: neste caso, a título de exemplo, foi feito apenas o isolamento da dianteira e das laterais, mas para o polimento completo é necessário que todas as partes plásticas e borrachas do carro sejam protegidas.

Polimento

Para tirar riscos e dar brilho, neste caso será utilizado o Finesse-it, produto da 3M recomendado para remoção de riscos na camada superficial da pintura. A politriz deve ser ajustada para uma rotação máxima entre 1.800 rpm e 2.000 rpm. A velocidade irá variar de acordo com a peça a ser polida, por isso, é importante contar com uma máquina de qualidade, que dê a possibilidade de ajuste da velocidade. Como o produto é à base de água, a rotação baixa ajuda a não ter desperdício. O procedimento utilizará uma boina carneiro, que tem superfície macia e não agride a pintura.

5) Passe uma flanela sobre carroceria e inicie o polimento pelo capô, seguindo para as outras partes. Comece com a rotação mais baixa e aumente conforme a necessidade. Nunca coloque força na politriz sobre a carroceria; só conduza gentilmente a máquina (5a).

Dica: não faça um pedaço que exija que o braço fique muito esticado, para ter uma visão completa da área que a máquina está passando. Além disso, com movimentos mais curtos ficará mais fácil de manusear a politriz.

6) Carros de alta performance costumam ter muitas entradas e saídas de ar e a politriz nem sempre consegue alcançar todos os cantos. Neste ponto, é preciso ir manualmente com um pano e tomando cuidado para não danificar a peça. Antes de lustrar a carroceria, passe um pano de microfibra pela carroceria para retirar resíduos de produto.

Lustração

7) Após a aplicação do Finesse-it, será realizada a lustração da carroceria, para realçar o brilho. Para isso, será utilizado um produto lustrador e boina de espuma na politriz, que, para este passo, deverá ser ajustada com velocidade maior do que no polimento, entre 2.000 e 2.500 rpm.

Junto ao lustrador, aplique água na boina, pois, a espuma acaba aquecendo a pintura e a água ajuda baixar a temperatura. Nesta parte também é importante lustrar manualmente os locais que a politriz não alcança. Não esqueça de passar novamente um pano de microfibra para a limpeza da superfície antes do próximo passo.

Aplicação de cera

A cera é importante para proteger a carroceria depois de polida e lustrada. A quantidade de camadas do produto será determinada em cada caso. Via de regra, carros que ficam mais ao ar livre e de uso diário precisam de uma camada um pouco mais grossa, o que dará proteção de seis meses a um ano. No caso deste Ferrari, por ser um modelo de showroom, foi aplicada uma camada mais fina.

8) Antes de encerar, retire as fitas de isolamento das partes plásticas.

9) Aplique a cera sobre a carroceria com um pano de algodão. Faça sempre movimentos em linha durante a aplicação e limpeza. Movimentos circulares podem embaçar o brilho da pintura. Finalize o trabalho utilizando um pano de microfibra para tirar qualquer tipo de resíduo.

Mais informações – Grupo Via Itallia: (11) 3061-1516

Artigo – Downsizing de motores: tamanho não é documento!

Motor HR 10 de 3 cilindros da Nissan

Levante a mão quem nunca ouviu essa frase! Como era de se esperar, ninguém.

Pois é, esse antigo ditado, oriundo da história de David e Golias, é sempre entoado, nas mais diversas situações, sempre que se deseja enfatizar a vantagem da qualidade em favor da quantidade.

E não é que na maioria das vezes ele reflete a verdade? Afinal de contas, quantos “grandalhões” já não apanharam de pequenininhos. Não, não se trata de fazer apologia a violência. Vamos expandir esse universo.

Times de futebol pequenos derrotam os maiores, empresas pequenas apresentam maior lucratividade do que suas concorrentes de maior tamanho. Os exemplos são incontáveis. E no mundo do automóvel isso não poderia ser diferente. Basta lembrar de alguns modelos de carros compactos, que oferecem espaço interno maior do que os similares de maior tamanho. Mas muito se engana que pensa que isso para na carroceria. Muito pelo contrário.

Está na hora de quebrar um velho e ultrapassado tabu do mundo automotivo, caracterizado por outro velho e conhecido ditado: “quem gosta de motorzinho é dentista”. Há dentistas que, quando ouvem essa frase, fazem questão de exibir o V8 de bloco grande que se esconde sob o capô do seu veículo de uso diário. Mas antes de “detonar” esse mito é preciso entender a sua origem.

Num passado não muito distante, devido ao baixo desenvolvimento tecnológico (que levava a um baixo desempenho), os motores para veículos de passeio precisavam ter cilindradas “razoáveis”, para fornecer potência e torque aceitáveis, que conseguissem impulsionar, de forma satisfatória, os pesados veículos da época. E não era por menos: blocos e cabeçotes de ferro fundido, conjuntos móveis pesados, atrito elevado, sistemas de alimentação e ignição ineficientes e materiais não suportavam altas temperaturas, forçavam a utilização de baixas temperaturas de funcionamento em rotações baixas. Logo, para se obter mais torque e potência era preciso aumentar o “tamanho” do motor.

Mas isso começou a mudar quando novas tecnologias e materiais começaram a ser agregados aos motores. O crescente aumento dos preços dos combustíveis, em escala mundial, forçou os projetistas a tirar cada vez mais dos motores sem, no entanto, aumentar o seu tamanho. O famoso “fazer mais com menos”, que muitos especialistas chamam de “eficiência energética”. E para que isso fosse possível, fez-se uso de tecnologias não tão modernas, como a superalimentação, além do funcionamento em maiores rotações e temperaturas, que exige tecnologia de ponta. Os famosos motores turbo da Fórmula 1 dos anos 80 e 90 foram os laboratórios de pesquisa. Durante um certo tempo, essa solução pareceu ter sido esquecida. Até mesmo a fórmula 1 voltou a utilizar grandes motores.

Mas os tempos mudaram. Eficiência é a palavra de ordem. O “fazer mais com menos”, nunca esteve tão vivo. Alumínio, materiais sintéticos, altas taxas de compressão, injeções diretas a alta pressão, comandos de válvula com variação de fase, instalação de um ou mais superalimentadores, fazem com que motores cada vez menores (downsizing) atinjam potências cada vez mais elevadas. E não é para menos. As cidades estão cada vez mais congestionadas, o combustível cada vez mais caro e os poluentes automotivos continuam a prejudicar o meio ambiente. E a tendência é a produção de motores cada vez menores e mais eficientes.

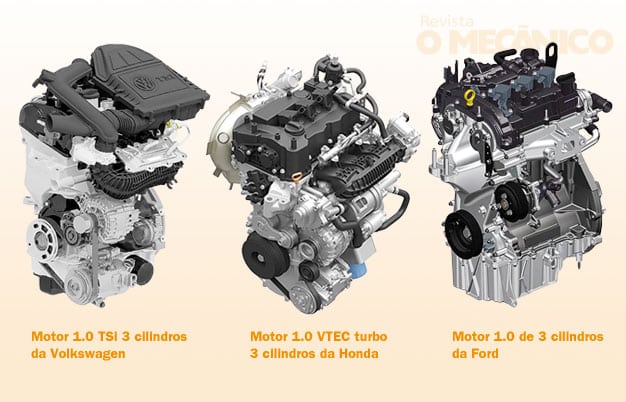

Pode-se dizer que, praticamente, todas as montadoras possuem soluções que atendem essa tendência. Como exemplo, pode-se citar o motor HR 10 de 3 cilindros da Nissan, que desenvolve 77 cv tanto para gasolina quanto para álcool e 10 kgfm de torque, com a sua maior parte disponível entre baixas e médias rotações. Além disso, atende a nova fase do Proconve (L6). Por sua vez, a Volkswagen põe a disposição o seu motor 1.0 TSi de 3 cilindros, que equipa o modelo up!. Com uma potência que varia entre 101 e 105 cv e um torque máximo de 16,8 kgfm, esse motor pode levar o up!, segundo o fabricante, aos impressionantes 184 km/h. Turbo alimentador compacto e injeção direta são algumas das novidades que o novo motor traz. A japonesa Honda também tem o seu modelo downsizing, denominado VTEC 1.0 turbo. Já a Ford, disponibiliza para o novo Ka o motor 1.0 3C com correia dentada banhada a óleo e duplo comando variável de válvulas.

Mas o que isso tudo influencia a vida do mecânico?

Ora, esses motores estão cheios de novas tecnologias. Algumas delas, como a injeção direta, o turbo e o comando variável, já se encontram presentes nos veículos contemporâneos que já frequentam as oficinas. Logo, cabe ao mecânico apenas se atualizar com relação as tecnologias de uma ou outra marca. No entanto, tecnologias como a correia dentada banhada a óleo são novidades. Fabricados para durar mais de 200 mil km, esses componentes devem ser manuseados com um cuidado especial, que pode requerer treinamento e ferramentas especiais. Ainda, lubrificantes de última geração para atender as folgas “apertadas” com que esses motores são montados, também devem fazer parte do cotidiano do mecânico, que precisa se atualizar também com relação e esse aspecto. Outras novidades, como o duplo termostato utilizado pela Ford e a partida a frio sem reservatório de gasolina, também precisam ser estudadas e compreendidas.

Ou seja, essa nova geração de motores não vai forçar o mecânico a reaprender a sua profissão. Mas com certeza, vai força-lo a mais de uma vez, voltar ao banco da escola, o que por sinal é bom para qualquer profissão.

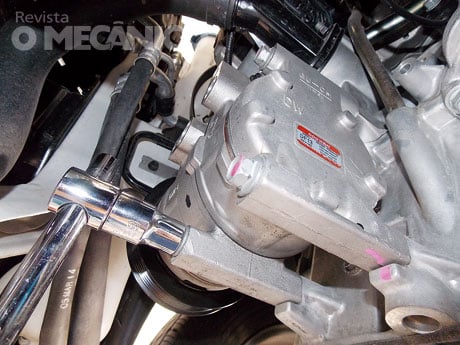

Climatização: Substituição do compressor de ar-condicionado no HB20

Confira o procedimento de troca do componente e manutenção básica do sistema de climatização no compacto da Hyundai com motor 1.6

Texto e fotos: Fernando Lalli

Uma das áreas que mais carece de atualização por parte dos mecânicos independentes é a climatização. Depois que o ar-condicionado saiu do status de equipamento de luxo para virar regra até nos carros mais populares, a demanda de serviço aumentou tanto que muitos profissionais de manutenção de eletrodomésticos, principalmente de geladeiras, estão se especializando no assunto e abocanhando essa demanda dentro da reparação. Fica a dica para ampliar os serviços da sua oficina!

Mas não basta tentar aprender a mexer no sistema na base da tentativa e erro. O sistema de ar condicionado não admite achismos e é tão ou mais complexo quanto outros sistemas mecânicos. Por isso, trazemos nesta reportagem o procedimento da substituição do compressor do ar-condicionado em um Hyundai HB20 1.6 2014.

“O compressor é o coração do ar-condicionado e possui características especificas de funcionamento, declara o instrutor de treinamento da Royce Connect, José Roberto Rodrigues, ressaltando a importância de um reparo bem executado no sistema.

Um diagnóstico preciso é fundamental. Segundo José Roberto, o compressor, por exemplo, pode ser a fonte de ruídos anormais, mas isso pode acontecer sem afetar o rendimento do ar-condicionado. “Problemas de eficiência não estão relacionados necessariamente ao compressor. Há margem para uma grande quantidade de motivos”, explica o instrutor.

Especificamente com relação ao compressor, o ruído neste componente pode não estar afetando na eficiência naquele momento, mas no futuro o problema pode se agravar. José Roberto compara o compressor ao motor do veículo: “quando surge uma folga interna, por exemplo, começa a gerar desgaste no pistão, ovaliza o cilindro, danifica a peça e começa a perder compressão. É a mesma tendência no compressor”.

Segundo o especialista da Royce Connect, a vida útil do compressor depende exclusivamente da manutenção preventiva, que consiste na troca do filtro secador de 2 em 2 anos. O componente tem como função reter as impurezas geradas pelo desgaste natural do sistema, principalmente, do compressor, além de reter partículas de umidade no interior do sistema. Se o filtro ficar saturado, a sujeira não ficará retida e circulará pelo circuito, o que, em casos mais graves, vai danificar o compressor.

O reparo interno do compressor nem sempre compensa, dependendo da peça que precisa ser reparada. Por isso, após a desmontagem e análise, a indicação na maioria das vezes é a substituição do componente inteiro por um novo. Aqui, a substituição no veículo ficou a cargo de Jakson Bernardino dos Santos, assistente técnico da Royce Connect, com o acompanhamento de José Roberto Rodrigues.

Procedimento de desmontagem

1) Com uma máquina recicladora adequada, faça o recolhimento do fluido refrigerante (R134A) do sistema. Conecte as mangueiras do equipamento às válvulas de alta (1a) e baixa pressão (1b) do sistema. Programe o equipamento que iniciará o processo. Ao final do programa o equipamento poderá apresentar uma retirada parcial de óleo PAG contido no sistema para a sua lubrificação.

2) Após a remoção do fluido e desconexão das mangueiras, erga o carro para remover as proteções inferiores. Comece pelo protetor do cárter. São quatro parafusos para fixação desse modelo. Cuidado para não perder as arruelas.

3) Remova também a proteção inferior do para-choque, utilizando chave Philips para soltar os parafusos.

4) Outra proteção plástica lateral, que fica logo abaixo do compressor, deve ser retirada. Solte o parafuso com chave L 10 mm. Enfim, o acesso ao compressor estará liberado.

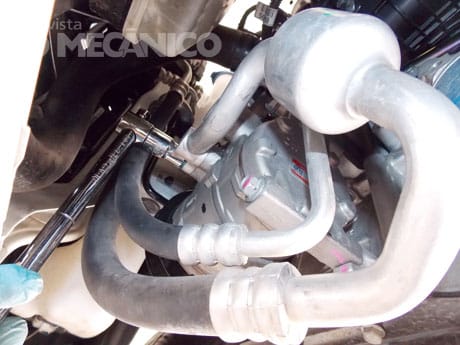

5) Solte o tensionador da correia de acessórios utilizando chave estrela de 14 mm. Em seguida, retire a correia da polia do compressor (5a).

6) Remova as tubulações da linha de baixa pressão do sistema. Para tal, utilize chave estrela ou soquete 12 mm com cabo de força. Devido ao pouco espaço para soltura completa dos parafusos, utilize o soquete separado para facilitar a remoção (6a). Para evitar que eventualmente vaze óleo sobre o sistema é sugerido a utilização de uma bandeja ou outro aparato adequado para conter o óleo.

OBS: No momento da retirada da mangueira, é normal escapar uma leve pressão proveniente de resíduo de fluido refrigerante que permaneceu no sistema mesmo após a operação de recolhimento.

7) Faça o mesmo processo de soltura da mangueira na linha de alta pressão.

8) Importante: logo após soltar as mangueiras, faça a vedação de suas extremidades com tampas próprias de conexões ou filme plástico para evitar a entrada de impurezas e umidade no sistema. O óleo PAG utilizado para lubrificar o sistema é higroscópico, ou seja, absorve umidade. Caso o sistema absorva umidade externa, uma limpeza profunda seria necessária para corrigir o problema.

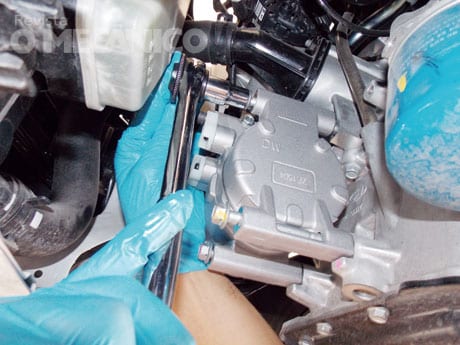

9) Antes de soltar a fixação do componente, desligue o conector elétrico do compressor.

10) Agora sim, solte os quatro parafusos de fixação do compressor e em seguida os remova. Não existe uma ordem pré-determinada, mas recomenda-se que sejam soltos primeiramente os parafusos inferiores mantendo apoio manual do compressor por questões de segurança. Após remover o conector elétrico e os parafusos, o compressor estará completamente solto.

OBS: caso o compressor removido venha a ser reaproveitado, imediatamente após sua remoção, faça a vedação de suas extremidades com filme plástico para evitar a entrada de umidade e sujeira no sistema, tal qual nas mangueiras.

Depois da remoção do compressor, José Roberto recomenda a limpeza completa do sistema. Para tal procedimento o mais utilizado no mercado envolve a garrafa flush com fluido para limpeza (solvente 141b) de forma pressurizada somente com o gás N² (nitrogênio). Mas, atenção, esta operação, especificamente, deve ser feita por profissionais treinados, já que envolve potenciais riscos à integridade física do mecânico e ao sistema.

Montagem do compressor novo

11) O compressor novo vem pressurizado com nitrogênio para evitar a umidade. O componente ainda contém um tipo de óleo diferente (transparente) que preserva as peças internas durante o seu transporte. Com o auxílio de uma chave allen, é necessário soltar as tampas das conexões de baixa e alta pressão para escoar esse óleo.

12) Ao escoar completamente o óleo de transporte, adicione o óleo novo PAG (classificação de 100 a 150) na quantidade correta. O óleo lubrificante a ser aplicado para o sistema deve ser colocado diretamente no próprio compressor conforme quantidade indicada pelo fabricante. “Se não for colocado o óleo de qualidade e especificação correta, ele vai fundir o compressor”, alerta José Roberto. Nesta reportagem, foi utilizado o óleo PAG de especificação 150 com coloração característica pela adição de contraste à sua composição para facilitar a identificação de possíveis vazamentos no futuro.

13) Coloque o óleo através da conexão de baixa pressão identificada pela letra “S” de sucção, com o auxílio de um funil.

14) Em seguida feche novamente a conexão. Não se esqueça que o óleo não pode ficar exposto, como citamos anteriormente, por causa de sua característica de absorver umidade. As tampas serão removidas apenas após a fixação do compressor no veículo, antes da reinstalação das mangueiras.

15) Coloque o novo compressor em seu lugar. O torque de aperto dos parafusos de fixação do componente é de 25 Nm.

16) Retire o filme plástico que veda as mangueiras apenas no momento da reinstalação, para evitar ao máximo o contato com a umidade do ar. Devido ao posicionamento das mangueiras, reinstale primeiramente a mangueira de alta pressão (descarga) (16a) e, em seguida, a de baixa pressão (16b). Os parafusos de fixação da conexão das mangueiras possuem torque de aperto também de 25 Nm.

17) Após a correta instalação de qualquer componente do ar condicionado que tenha sido trocado (seja o compressor, o evaporador, alguma mangueira etc), é obrigatório fazer o procedimento de vácuo com equipamento adequado (no caso, a máquina recicladora) para tirar a umidade do sistema (17a). O tempo mínimo de execução é de 40 minutos, ou ainda preferencialmente com o acompanhamento de um vacuômetro eletrônico, o que determinará talvez um tempo maior (17b).

18) A seguir, dê a carga correta de inserção de fluido refrigerante R134A no sistema. Neste caso, a carga para este modelo de veículo deve ser de 0,450 kg. Esse valor não é informado no Hyundai HB20 1.6 2014, mas foi obtido pelo instrutor de treinamento José Roberto a partir de cálculos prévios. Lembramos que a máquina recicladora repõe ao veículo o mesmo fluido refrigerante já reciclado que foi retirado ao início do procedimento.

Testes e cálculo de rendimento do ar-condicionado

ATENÇÃO

Os valores de referência do compressor e do sistema de ar condicionado apresentados a seguir se referem exclusivamente ao sistema do Hyundai HB20 1.6 2014, que possui compressor com cilindrada fixa. Para cada tipo de sistema, existem valores constantes de referência específicos, obtidos já com o sistema em funcionamento, além de cálculos diferenciados que devem ser obrigatoriamente aplicados para a execução dos testes. Esses valores estão em tabelas que podem ser obtidas com as montadoras dos veículos e com as fornecedoras de peças para ar-condicionado. Ao fazer os testes em sua oficina, tenha certeza de que possui os valores de referência e os cálculos corretos antes de cravar o diagnóstico. Reforçamos que sistemas diferentes possuem valores e cálculos diferentes. Não basta apenas “sair vento frio” na saída do difusor, como veremos a seguir.

1) Para comprovar o rendimento do sistema de ar condicionado, é necessário medir quatro pontos: a temperatura externa ambiente (1a) e três pontos diferentes dentro do habitáculo do veículo: a região do motorista (1b), o passageiro traseiro (1c) – ambos na altura da cabeça – e o difusor de ar central (1d). Se possível, utilize um termômetro com quatro ou mais canais para medir todos os pontos citados simultaneamente, o que eliminaria qualquer interferência na leitura.

2) A medição foi feita com o eletroventilador do ar-condicionado na 3ª velocidade e o motor funcionando constantemente à rotação de aproximadamente 1200 rpm.

3) O cálculo de eficiência do ar condicionado mede a quantidade de calor que o sistema consegue retirar do habitáculo levando em conta a temperatura externa no momento da medição e as constantes conhecidas para aquele sistema. No momento do teste, a temperatura externa era de 34°C.

4) Por informações da fabricante, sabe-se que o sistema de ar condicionado do Hyundai HB20 1.6 2014 – composto por compressor de cilindrada fixa – tem a capacidade de retirar da temperatura externa uma faixa entre 7°C e 12°C. De posse dessas informações, calcula-se as temperaturas mínima e máxima admissível para motorista e passageiro traseiro, subtraindo da temperatura externa os valores de referência:

34°C – 7°C = 27°C

34°C – 12°C = 22°C

Ou seja, considerando as condições de funcionamento descritas anteriormente, sob uma temperatura externa de 34°C, as temperaturas para motorista e passageiro traseiro têm limite máximo entre 22°C e 27°C. Em nosso teste, a temperatura do motorista estava em 22,1°C e a do passageiro em 19,3°C.

OBS: É absolutamente normal a temperatura do passageiro traseiro estar mais fria que a do motorista. Trata-se de uma propriedade física (termodinâmica) observada no habitáculo do veículo.

5) Para calcular a temperatura ideal no difusor central deste modelo, é necessário observar qual é a pressão máxima de sucção do compressor durante seu funcionamento no exato momento do desligamento do compressor (5a). Para tal, através do conjunto manifold já instalado no circuito (neste caso o da própria máquina recicladora). Com o veículo ligado nas condições de funcionamento descritas anteriormente, sob a mesma temperatura externa de 34°C, observou-se que o compressor desligou com 20 PSI.

De acordo com uma tabela específica de equivalência, os 20 PSI de pressão correspondem à temperatura de -5°C (cinco graus célsius negativos). De posse desses valores, e levando-se em conta as mesmas constantes de capacidade do sistema (faixa de 7°C a 12°C) é possível calcular a faixa ideal de temperatura para o difusor de ar central, considerando uma eventual perda de rendimento desde o evaporador até o difusor pelos dutos. O resultado que determinará se o sistema apresentou eficiência segue:

-5°C + 7°C = 2°C

-5°C + 12°C = 7°C

Ou seja, considerando as condições de funcionamento descritas anteriormente, sob uma pressão de sucção (temperatura de sucção), a temperatura no difusor central deverá indicar valores de temperatura entre 2°C e 7°C. Em nosso teste, o difusor central chegou à temperatura de 5,5°C (5b).

Mais informações – Royce Connect: (11) 4434-8000 ou www.royce.com.br

Abílio em: Tamanho é documento(?)

Acessórios: Instalação de engates no Cruze 2015 e no Celta 2009

Instalação de engates no Cruze 2015 e no Celta 2009

Mostramos passo a passo como proceder tanto com produtos de linhas de entrada quanto mais avançados

Texto: Flávio Faria

Fotos: Isabelly Otaviano

Por sua capacidade de dar mais versatilidade e capacidade de carga, o dispositivo de acoplamento mecânico, mais conhecido como engate, quase sempre é o primeiro item na lista de acessórios de quem adquire um carro novo. A facilidade de instalação é vantajosa para o amigo mecânico que quer oferecer um serviço extra e diversificar sua gama de produtos oferecidos. Neste passo a passo, mostramos a instalação de dois tipos de engate: um de linha mais acessível, no Chevrolet Celta 2009; e outro top de linha, o Engetran By Reese, no Chevrolet Cruze 2015. Ambos são produzidos pela Cequent Brasil, fabricante presente em 17 países, detentora de marcas como Engetran e DHF.

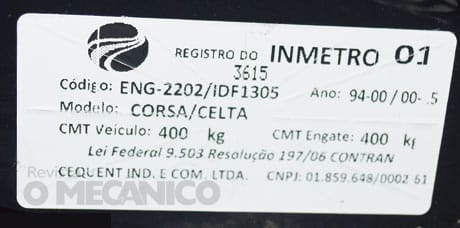

Na hora da escolha, é importante alertar ao proprietário que se oriente tanto pela funcionalidade da peça quanto pela sua capacidade total de tração, isto é, o quanto de peso ela consegue “puxar”, considerando que deve estar em conformidade com os limites do veículo (que podem ser verificados no manual do proprietário). Na peça, esta informação está na plaqueta do Inmetro.

Ambos os conjuntos já vêm com kits de fixação, compostos de porcas e parafusos, que tornam a instalação mais simples e dispensam a solda. Para a instalação, contamos com o apoio do engenheiro de desenvolvimento de produto Éder Rasso e dos técnicos Reinaldo e Irandir.

Instalação Engetran By Reese no Cruze 2015

Pré-montagem

1) Prepare os parafusos para fixação, rosqueando o arame pescador até o final do curso do parafuso. Depois, passe por dentro do bloco também até o fim do parafuso.

2) Localize a longarina do veículo e passe o parafuso já montado com o pescador, da dianteira até o último furo, próximo ao para-choque, prendendo o parafuso. Repita o procedimento com os demais parafusos; são dois na longarina direita e dois na esquerda. Neste caso, não é necessário soltar o escapamento.

3) Antes de instalar o engate, é necessário desrosquear e tirar o arame pescador, com cuidado para não empurrar o parafuso para dentro da longarina.

4) Posicione o engate de acordo com a posição dos parafusos e encaixe as arruelas e porcas.

Atenção: É recomendável que este passo seja realizado por dois instaladores em conjunto.

5) Com uma chave 17 mm, dê aperto nos parafusos. O torque ideal é de 68 Nm.

Atenção: Para o torque final do parafuso da longarina esquerda, será necessário mover o escapamento, retirando um parafuso de suporte de 13 mm e a borracha da parte traseira (5a).

Instalação dos acessórios do engate

6) Para o suporte da tomada, utilize uma chave de fenda para fixação.

7) Para montar a cabeça removível, posicione-a no encaixe do engate e coloque o parafuso para travar.

8) Posicione a esfera na cabeça e fixe-a com a arruela de pressão e a porca castelo, adicionando no final a cupilha, torcendo as pontas para maior firmeza (8a e 8b).

9) Com o engate instalado, caso o motorista queira instalar um acessório diferente, como um suporte para bicicletas, basta retirar a cabeça com a esfera e encaixar o suporte, fixando a porca e o parafuso com a chave 19 mm.

Instalação no Chevrolet Celta 2009

O modelo instalado no Chevrolet Celta 2009 é de uma linha de entrada, que não traz cabeça removível e, por isso, tem estrutura e montagem mais simples.

1) Para fazer a instalação, será necessário primeiramente abaixar a ponta do escapamento, retirando as duas borrachas de fixação. Após, remova a trava do lado esquerdo do escapamento para que o engate possa ser posicionado na longarina.

2) Posicione as duas travas com parafusos na longarina, inserindo pela abertura maior para que fique encaixado no último furo. Repita o procedimento com os outros parafusos (2a).

3) Posicione o engate primeiramente do lado esquerdo (3a). Após, fixe as porcas nos parafusos já posicionados na longarina direita (3b). Para fixar o lado esquerdo, passe as travas com os parafusos na longarina e utilize uma arruela quadrada para dar fixação. Para o aperto final, utilize uma chave de 17mm (3c).

4) Retorne o escapamento à sua posição original, sem esquecer das borrachas de fixação.