Gates do Brasil comemora 100 anos em 2011 e segue investindo em tecnologia de novos produtos, soluções para o mercado de reposição e treinamento para mecânicos. É o que contam Cleber Vicente, gerente de Vendas e Marketing de Reposição Automotiva, e Fabio Murta, coordenador de Marketing da Gates

Revista O Mecânico: Qual a história da Gates no Brasil?

Cleber Vicente: Com 43 anos de Brasil, a Gates conta com duas fábricas na cidade de Jacareí, interior de São Paulo, uma destinada à produção de correias e tensionadores, divisão chamada Power Transmission, e a outra de mangueiras, da divisão Fluid Power. As duas atendem as necessidades automotivas e industriais, nos mercados de montadoras, exportação e reposição. São fabricadas 1,5 milhão de correias todos os meses, sendo sincronizadoras, V e Micro-V. Somados aos outros 300 mil tensionadores que saem da linha de montagem e 500 mil mangueiras. Desse total, 45% é voltado para o mercado de reposição.

O Mecânico: Em 2011 a Gates comemora 100 anos de fundação, o que está preparando para comemorar?

Cleber: No mundo são 100 anos de Gates e estamos lançando uma campanha mundial nos 43 países onde a marca está presente, com o total de 50 fábricas. Vamos participar de sete feiras no Brasil e outras tantas pelo mundo inteiro, para apresentar a evolução das correias e o que aconteceu nesse centenário. Cada um no seu país vai procurar promover novas ações, mas dentro de uma comemoração padronizada. O logo dos 100 anos é Powering Progress, que em inglês quer dizer: “alimentando o progresso”. O dia da fundação é 1º de outubro de 1911 e a celebração oficial será em Denver. Além disso, vamos continuar investindo em novos produtos e soluções para o mercado de reposição.

O Mecânico: Quem fundou a Gates?

Fábio Murta: Bom, quem inventou a correia foi um norte-americano chamado John Gates e seu irmão, Charles, foi fundador da marca em 1911. Eles começaram com uma fábrica de pneus chamada Gates Rubber e depois vieram fabricar as correias. A primeira correia construída foi a do tipo V, que alimentava o alternador do carro. Em 1917 pararam de produzir pneus para ficar somente com a produção de correias.

O Mecânico: Como é o desenvolvimento de novos produtos? A peça OEM e de reposição são iguais?

Cleber: Temos uma participação muito forte junto das montadoras, e os produtos são desenvolvidos juntamente com os seus engenheiros. Em relação às peças que vão para a montadora e para o mercado de reposição, podemos afirmar que a produção é uma só, a qualidade e as especificações são as mesmas, só muda a embalagem, o label da peça.

O Mecânico: A Gates participa do segmento de veículos pesados?

Murta: Sim, somos originais em 70% das montadoras em correias e mangueiras. No mercado de reposição, calculamos ter 35% de participação.

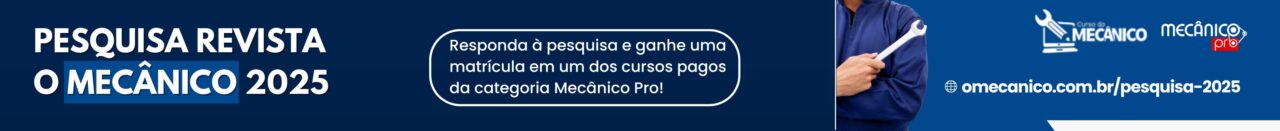

O Mecânico: Hoje existem veículos equipados com corrente no lugar da correia, essa é a mais alta tecnologia nesse ramo?

Cleber: Algumas montadoras optam por corrente no lugar da correia dentada, dependendo da potencia do motor, é certo que dura mais, mas a vibração do motor faz com que esse projeto não seja tão vantajoso, gerando muito ruído para o motorista. A solução tecnológica mais avançada, em nossa opinião, são as correias stretch fit, ou seja, ajustáveis. É um novo conceito em que a correia se autotensiona porque é elástica. Hoje alguns modelos nacionais usam essa tecnologia, como a GM e a Volkswagen, e estamos preparados para atendê-los.

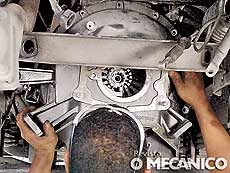

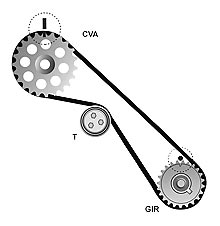

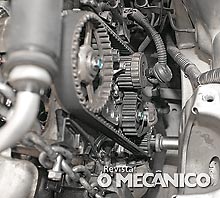

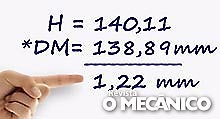

O Mecânico: Mas e o tensionador? Essa peça já causou tanta polêmica, realmente tem que ser trocada sempre que a correia for substituída?

Cleber: Nós recomendamos que sim, pois estamos de acordo com o que diz no manual do proprietário do veículo, determinado pela montadora. Nossa visão é que a qualidade e a duração do serviço vão ser comprometidas se a peça não for trocada. Isso porque quando uma correia nova é colocada junto com um tensionador usado, que já está com a mola desgastada, vai gerar desgaste na correia mais rapidamente. E em seguida, na hora de trocar o tensionador, 30 mil km mais tarde, o mecânico vai ser obrigado a trocar a correia de novo. Além do mais, os carros mais modernos tendem a ter motores mais compactos, que geram temperaturas mais altas e funcionam com giro maior, o que acaba exigindo mais do componente. Ou seja, seguimos a orientação da montadora.

O Mecânico: Como é a relação da Gates com o reparador independente?

Murta: Hoje estamos muito mais próximos do mecânico. Isso aconteceu porque mudamos nossa postura em relação a eles, acreditamos que o mecânico é um formador de opinião, e sabemos que uma das maiores dificuldades é a informação e o suporte técnico. Para ter sucesso temos que prover a eles essas duas ferramentas, pois queremos que estejam do nosso lado.

O Mecânico: A Gates conta com uma rede de oficinas autorizadas? Como funciona e como se tornar um especializado?

Murta: Sim, temos oficinas parcerias que aplicam nossos produtos com exclusividade e contam com treinamento na própria fábrica. Para ser um autorizado, a oficina tem que passar por uma análise para ver se enquadra nos padrões recomendados pelo Sindirepa e pela ABNT. Mais informações é só ligar para (11) 3848-8163 ou enviar um e-mail para [email protected].

O Mecânico: Em sua opinião, qual a importância do reparador na hora de escolher a marca da peça que vai ser aplicada no veículo do seu cliente?

Cleber: Acreditamos que o reparador influi muito na escolha da marca, pois ele é um formador de opinião, é o médico. Ele determina a marca, principalmente, no caso de correias e tensionadores, que o cliente não tem idéia de quem fabrica.

O Mecânico: Quais as ações da Gates para se aproximar desse público?

Murta: Realizamos treinamentos, participamos de feiras, fazemos palestras técnicas no SENAI e no Projeto Atualizar O Mecânico. Além disso, buscamos distribuir materiais técnicos através das nossas equipes de campo, que são especializadas em atender o mecânico.

O Mecânico: A marca oferece programas de treinamento para mecânicos? Como é que ele pode participar?

Murta: Existe um programa anual de treinamento e todo o mercado pode participar. São palestras fundamentadas nos distribuidores. Em 2010 treinamos mais de 1,3 mil aplicadores. O mecânico deve solicitar sua participação junto a uma loja de autopeças ou com a própria Gates.

O Mecânico: Como é a política de garantia da Gates?

Cleber: Sabemos que o processo de garantia é um dos fatores que mais dá credibilidade a uma marca, por isso prezamos pela rapidez. Quando o cliente compra uma peça e, na hora de aplicar, está com defeito, ele devolve para a loja, que manda a peça para a Gates para análise. Seguimos o código do consumidor nessa questão, e em média em 15 dias já temos a resposta dessa análise. Se for comprovado que o defeito é do produto, a Gates arca com todas as despesas do carro, ou seja, se comprometer outros componentes a responsabilidade é nossa. Para isso, disponibilizamos, no próprio catálogo, informações que ajudam o mecânico a aplicar o produto corretamente. Em casos urgentes temos uma garantia expressa e para isso, uma equipe trabalha em campo para solucionar os problemas.

O Mecânico: Em relação às peças piratas e recondicionadas, como o mecânico se previne? É comum a falsificação de correias e tensionadores?

Cleber: Em correias não temos problemas de falsificação, mas em tensionadores, sim. Nossa dica é que o mecânico compre sempre peças de boa procedência, de boas lojas, de fabricas idôneas, com nota fiscal e garantia. Não existe milagre, se a peça está muito mais barata, é paralela. O mecânico pode denunciar pelo telefone acima.