Trocar o filtro de cabine, também chamado de filtro de ar-condicionado, é uma tarefa que parece simples, porém necessita muita atenção; veja todos os passos da troca em uma Chevrolet Spin LT 1.8 e saiba qual é a real importância desse procedimento

![]() F. Tavares

F. Tavares

![]() Alexandre Villela

Alexandre Villela

Quem nunca entrou em um carro e sentiu aquele famoso cheiro de “pano molhado”? Ou teve uma irritação nos olhos e narinas assim que ligou o possante? Pois saiba que esse é apenas um dos problemas que podem ser encontrados em caso de filtros de cabine (ou ar-condicionado) velhos e em mal estado. E isso pode ser evitado com um procedimento rápido, porém muito cauteloso que é a troca desse filtro.

Entre todos os filtros existentes nos veículos que andam por aí, o de cabine é sempre o último a ser lembrado. Mas ele não pode ser deixado de lado, por uma questão de saúde, custo e manutenção do carro. Afinal, um filtro de ar desgastado deixa de exercer sua principal função, que é de purificar o ar e impedir a entrada de partículas, em muitos casos até orgânicas, como folhas e até penas. Além disso, se o cliente não solicitar a troca conforme o recomendado, ele pode ter problemas ainda maiores, como a perda de eficiência do ar condicionado.

Através desta reportagem passo a passo, o amigo mecânico verá quais os procedimentos para trocar o filtro e deixar o aroma e o ar do interior dos carros dos clientes muito mais agradáveis e, principalmente, saudáveis.

Para isso, contamos com a ajuda de Luciano Ponzio da Silva, responsável pela área de aftermarket da micronAir, marca do grupo alemão Freudenberg, que desenvolveu os filtros de cabine para o mercado automotivo e possui 40 anos de experiência no mercado. O veículo usado nessa reportagem foi uma Chevrolet Spin LT 1.8, ano 2013, com câmbio automático e 29 mil quilômetros rodados.

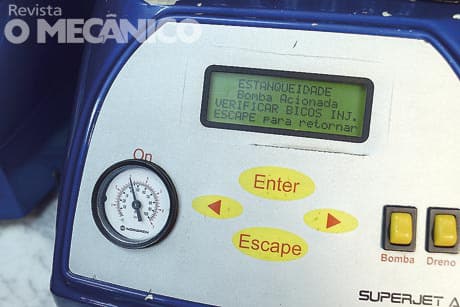

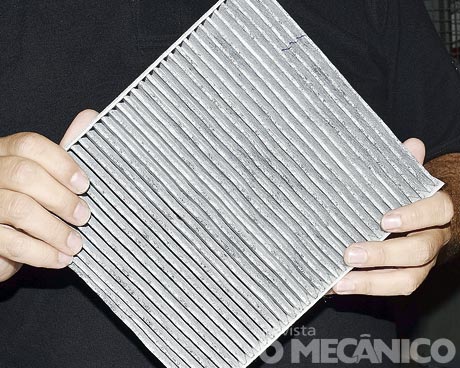

Antes de começar o procedimento, o técnico explica que no mercado existem filtros de cabine fabricados com materiais diferentes, como o de carvão ativado, utilizado para fazer esta matéria. Luciano salienta que a coloração desse filtro está correta: é cinza mesmo. Isso não indica que ele esteja sujo. Este componente em específico possui uma camada de carvão ativado, que além de filtrar as partículas sólidas como poeira, sujeira ou folhas, também filtra o odor do ar, fazendo com que o ar fique mais puro e limpo dentro do habitáculo do veículo.

O filtro de cabine usado nesta matéria possui dois lados, um mais claro e o outro mais escuro, além de uma seta que mostra o fluxo de ar. É importante também prestar atenção na posição do filtro. No caso do usado aqui, o componente possui uma seta indicando o “fluxo de ar”, direcionando que a parte mais escura deve ficar para baixo. Essa observação se deve pois, na parte mais clara do filtro, por onde o ar irá passar primeiro, existe uma película para segurar as partículas maiores, fazendo com o que o ar já chegue limpo na parte mais escura, onde se localiza o carvão ativado.

O especialista recomenda que o filtro seja trocado a cada 15 mil quilômetros, ou um ano. Esse período é estipulado pois é o tempo suficiente para acumular umidade, materiais orgânicos e poeira, o que pode gerar a proliferação de fungos e bactérias nocivas à saúde dos ocupantes do veículo, além de mau odor. Por isso, caso o carro não atinja 15 mil km em um ano, o filtro deve ser trocado do mesmo jeito.

Vale lembrar que a Spin é um dos carros mais utilizados pelos taxistas. Por isso, é indispensável que o mecânico sempre recomende a manutenção dos filtros para os seus clientes. Afinal, se um motorista no uso comum já coloca sua saúde em risco ao não trocar o filtro, imagine para um profissional que vive dentro do carro, transporta passageiros o dia todo e deve priorizar o conforto e, obviamente, o bem-estar de seus passageiros – além de sua própria saúde. Se você tiver clientes taxistas, informe-os sobre a importância deste filtro.

Procedimento completo

1) O filtro de cabine da Spin, fica dentro da caixa de filtros, atrás do porta-luvas. Retire a lâmpada de iluminação do porta-luvas (1a) e desconecte o interruptor (1b). Cuidado para não queimar os dedos.

2) Remova o porta-luvas. Neste caso, basta forçar um pouco e puxá-lo para fora. Tome cuidado com o conector da lâmpada e com as travas.

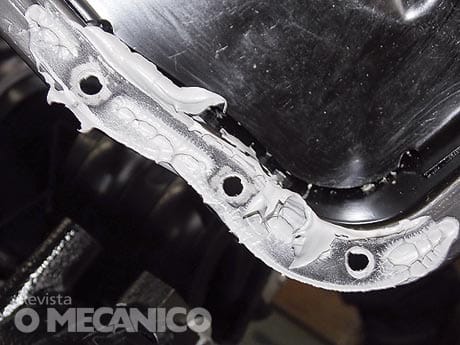

3) Após a retirada do porta-luvas, remova a tampa da caixa de ar (3a) e, depois, tire o filtro de ar condicionado usado (3b).

4) Coloque o filtro novo e fique atento à posição correta, conforme indica a seta estampada na lateral do filtro. Por ser de carvão ativado, a parte mais clara do filtro deve ficar para cima.

5) Com o filtro na posição correta, feche novamente a caixa de ar com a tampa.

6) Após finalizar a substituição do filtro de ar, encaixe novamente o porta-luvas em sua posição correta, tomando cuidado com o chicote da iluminação.

7) Conecte a lâmpada interna do porta-luvas ao interruptor e encaixe no suporte. Faça o teste no botão de desligamento automático, para ver se não houve nenhum dano à lâmpada na hora da troca.