Tecnologia da Magneti Marelli nos amortecedores Cofap instalados em versões do Uno e do Palio faz a função da barra estabilizadora, mas casos de aplicação errada comprometem a segurança dos proprietários

![]()

Atenção na aplicação e honestidade com o cliente. Deveria ser redundante dizer que esses são dois itens obrigatórios para o trabalho do mecânico dentro da oficina. Mas existe ainda uma minoria que prefere o famoso “não tem tu, vai tu mesmo”: o que importa é entregar o carro para o cliente o mais rápido possível, mesmo que o serviço não seja perfeito. E isso é péssimo para a imagem de todo o setor da reparação independente, já que a fama acaba rebatendo em todos aqueles que trabalham dignamente com aquilo que amam. E todos nós amamos carros e gostamos de viver desse ramo, certo?

Pois uma série de reclamações recebidas pelo setor de Garantia da Magneti Marelli sobre a aplicação de amortecedores Cofap Power Shock na linha Fiat chega a assustar. Apresentada ao mercado em 2009, a tecnologia Power Shock, desenvolvida pela empresa, foi agregada a alguns veículos Fiat como equipamento original.

“Essa tecnologia se baseia em uma mola feita de aço especial, localizada dentro do tubo do amortecedor, que tem por função reduzir a inclinação da carroceria nas curvas, o chamado efeito ‘rolling’, e melhorar a dirigibilidade do veículo”, explica o coordenador de assistência técnica e de produto da Magneti Marell Cofap, Antônio José Corassini, comparando a atuação do Power Shock à da barra estabilizadora. “No caso de sua aplicação na perua Palio Adventure Locker, o Power Shock permitiu que o diâmetro da barra fosse menor”, explica o especialista. Mas em algumas versões de entrada do Uno e do Palio hatch, o Power Shock na dianteira substitui a barra estabilizadora por completo – e é aí que começam os problemas.

Esse amortecedor não é um item opcional, mas, sim, faz parte do sistema de suspensão do carro, que foi pensado especificamente para receber a compensação de força que ele faz. Portanto, os carros que possuem amortecedores Power Shock de fábrica jamais podem ser equipados com outros amortecedores que não contenham a tecnologia, havendo ou não a presença da barra estabilizadora.

Caso seja instalado um amortecedor sem a tecnologia em um carro que deveria receber o Power Shock, o efeito é o mesmo da retirada da barra estabilizadora de um veículo normal, ou seja, a dirigibilidade e a estabilidade do veículo são prejudicadas. Além disso, o alinhamento do veículo fica grosseiramente afetado. “O grande problema é que o carro perde segurança”, explica Antônio.

E quando a montagem de um amortecedor comum é “forçada” onde não deveria, o problema acaba voltando para o fabricante. “Em alguns casos, os consumidores percebem a diferença na geometria e ligam para a garantia procurando informação. Como não sabem dessa diferença de aplicação, nós orientamos que eles façam a troca. O problema são aqueles que não ligam e acabam utilizando recursos que não adequados para corrigir o alinhamento”, lamenta.

Diferenças

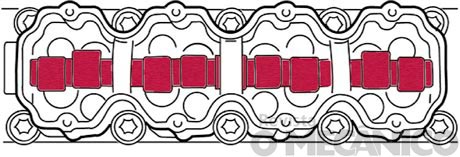

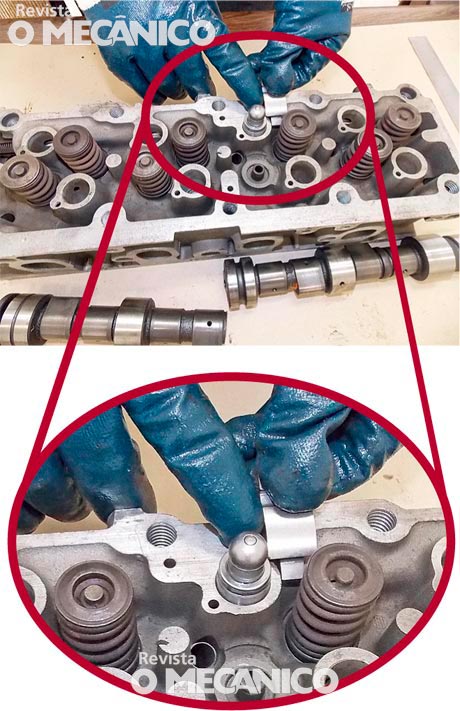

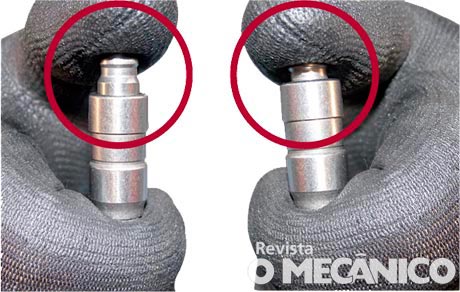

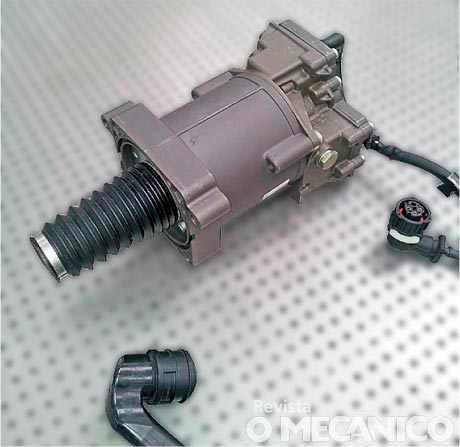

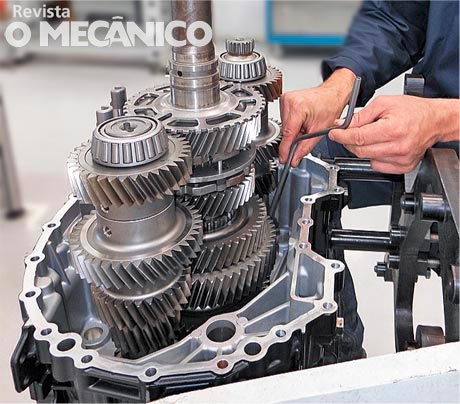

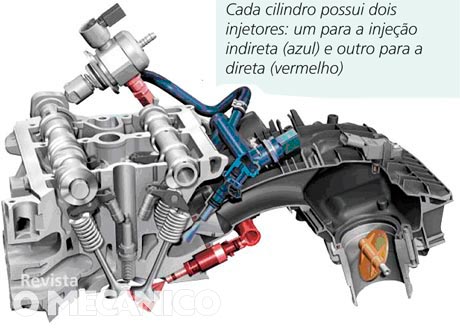

Antônio e o assistente técnico Ricardo Trava Bonfim mostraram as diferenças visuais entre um amortecedor comum e o Power Shock, este para a aplicação em um Fiat Novo Uno Vivace 2012 1.0 sem barra estabilizadora, utilizado como exemplo na reportagem.

(A) Como o Uno com Power Shock não tem barra estabilizadora, a primeira diferença visível é a ausência do suporte da bieleta da barra.

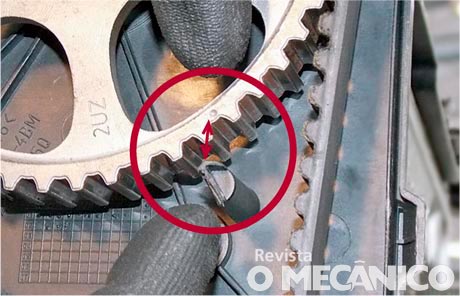

(B) A furação para os parafusos da manga de eixo é diferente. No caso do amortecedor comum, os furos são quase paralelos. No Power Shock, existe uma angulação acentuada entre eles.

(C) A haste do amortecedor comum tem um curso muito maior do que a do Power Shock.

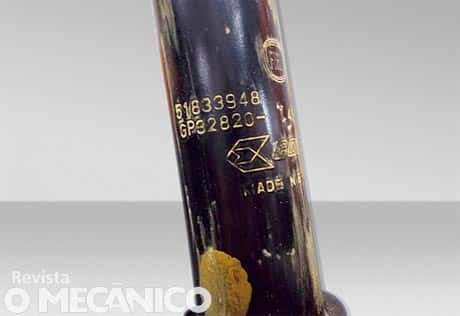

(D) Neste caso, o código que está gravado no amortecedor original de fábrica de veículo não é o mesmo encontrado na peça de reposição. Para diferenciar as aplicações, a Magneti Marelli coloca as letras “PS” nos códigos dos Power Shock na reposição. No caso do Uno sem barra estabilizadora a partir de 2010, os códigos corretos são GP32822PS (lado esquerdo) e GP32823PS (lado direito).

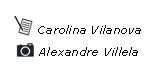

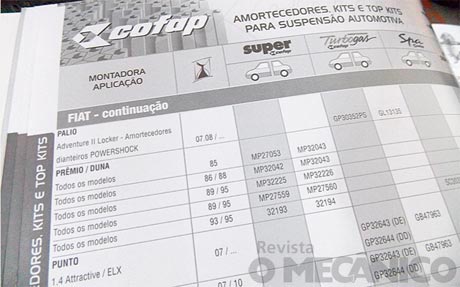

Veículos equipados com Power Shock

• Fiat Palio RST III 1.0 (2007 em diante): Amortecedor Dianteiro – GP32800PS

• Fiat Palio Adventure II Locker (2008 em diante): Amortecedor Dianteiro – GP30352PS

• Fiat Strada Adventure III Locker (2008 em diante): Amortecedor Dianteiro – GP30352PS

• Fiat Strada Working / Trekking (2008 em diante): Amortecedor Dianteiro – GP30352PS

• Fiat Uno (2008 em diante, todos sem Barra Estabilizadora): Amortecedor Dianteiro –

GP3282SPS (DE) GP32823PS (DD)

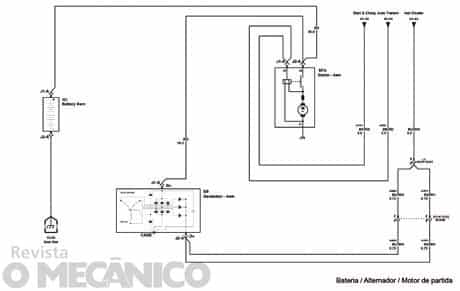

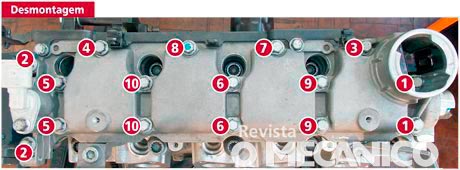

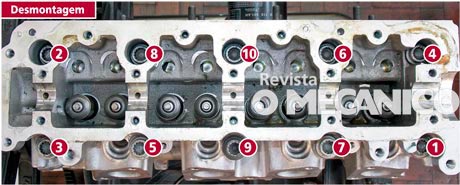

Procedimento de substituição do amortecedor dianteiro

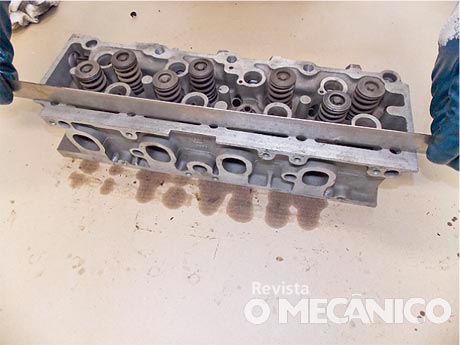

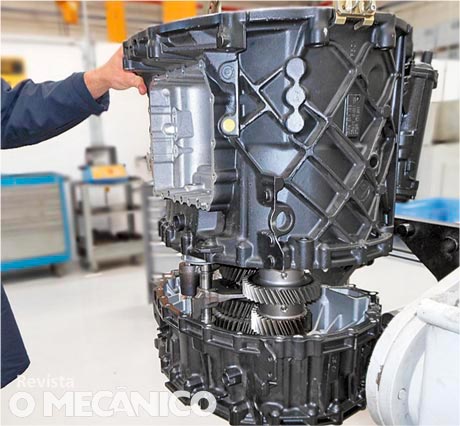

O pessoal da assistência técnica da Magneti Marelli fez uma demonstração da troca dos amortecedores dianteiros do Fiat Novo Uno Vivace 2012 1.0 sem barra estabilizadora, equipado de fábrica com o Power Shock.

1) O veículo contava ainda com o amortecedor original, com alinhamento correto. O pneu aparenta estar normal e os resultados no alinhador estão dentro das especificações recomendadas.

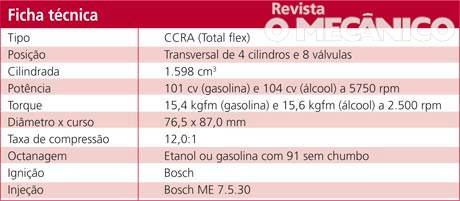

2) Com o carro no elevador e a roda removida solte a trava de bloqueio da trava do flexível. A trava é reaproveitável. Em seguida, retire o próprio flexível.

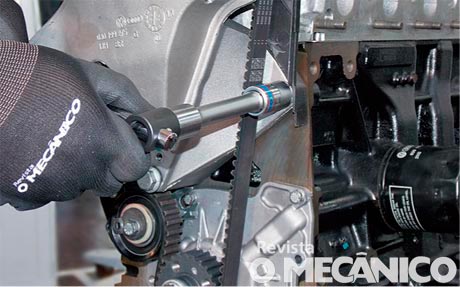

3) Siga para os parafusos da manga de eixo. Com chave estrela e chave com soquete, ambas 19 mm, remova as porcas de fixação. (3a)

3

3a

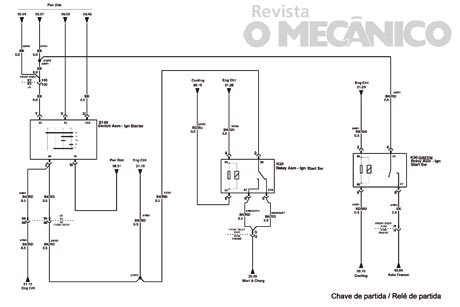

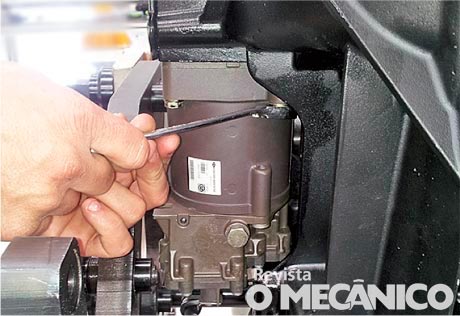

4) Solte os três parafusos superiores com uma chave 13 mm. No lado direito do veículo está o sistema de partida a frio, que pode dificultar a retirada do conjunto. (4a)

4

4a

5) Segure o amortecedor por baixo antes de remover o último parafuso para, então, fazer a retirada.

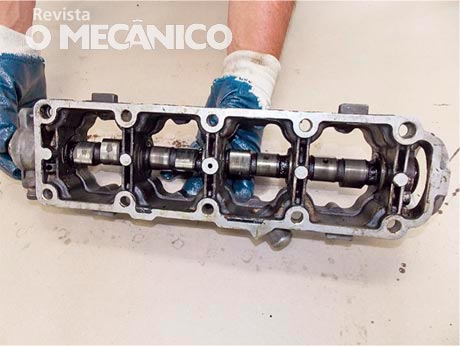

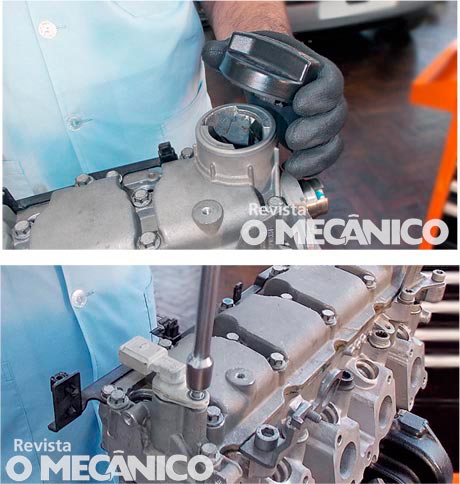

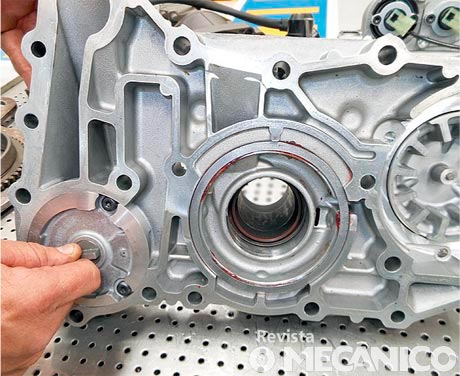

6) Faça a fixação do amortecedor na morsa apoiando sua base com cuidado para evitar deformações. Nunca prenda o amortecedor na morsa pelo tubo.

7) Faça o encolhimento da mola com uma ferramenta apropriada. Neste caso, foi utilizada uma ferramenta hidráulica. Aplique pressão até que a mola fique solta. Aproveite para observar se tem descascados na pintura. Se houver, faça a substituição imediata da peça, já que isso indica que está excessivamente desgastada. O ideal é sempre trocar a mola junto com o amortecedor, já que molas “cansadas” sobrecarregam o amortecedor e diminuem sua vida útil.

8) Solte a porca superior de fixação do montante segurando a haste com uma chave allen, assim, evitando que ela gire. O giro da haste pode danificar as válvulas internas do amortecedor e inutilizar a peça. Tome cuidado, principalmente, se você for reinstalar o mesmo amortecedor de volta no veículo. A porca deve sempre ser trocada com o amortecedor.

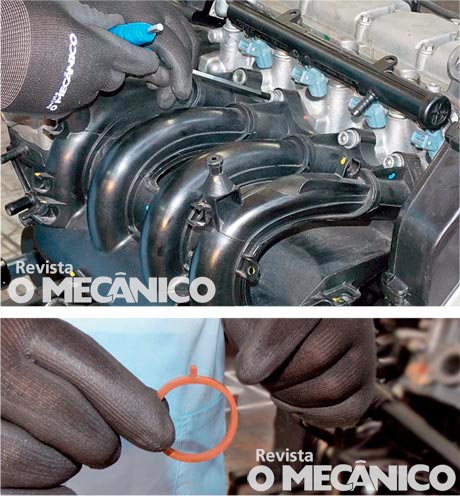

9) Remova o coxim, cuja troca não é obrigatória caso esteja em bom estado. Em seguida, tire a coifa e o batente. Estes sim devem ser substituídos a cada troca de amortecedor. Por fim, tire a mola.

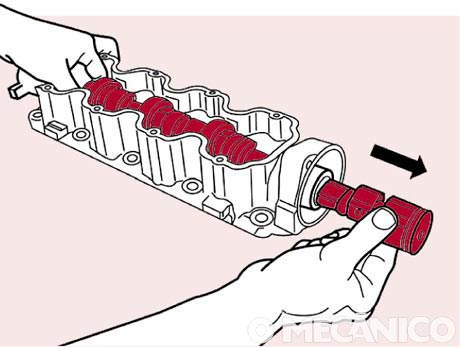

10) Antes da montagem, faça o escorvamento (ou sangria) do amortecedor novo sempre na vertical , abaixando e levantando a haste. De acordo com o técnico Ricardo Trava Bonfim, que fez o procedimento, não existe uma quantidade de vezes certa de repetições: o mecânico deve fazer o movimento até sentir que está “uniforme”, sem sinal de bolhas de ar. Mantenha o amortecedor na posição vertical após o escorvamento.

11) Posicione a mola, ainda encolhida, no prato do amortecedor. Cuidado para não inverter a mola: a espira que deve ficar para cima é mais fechada que a de baixo. Isso fica claro na tentativa do posicionamento no prato.

12) Em seguida, substitua todas as peças que devem ser trocadas: batente, coifa e a porca de fixação, que para o Uno vem junto com o amortecedor novo.

13) A sequência de montagem segue a ordem inversa da desmontagem, Preste atenção na posição do coxim na montagem, que possui uma seta que deve apontar para a frente do veículo. Siga o restante da montagem a partir daí.

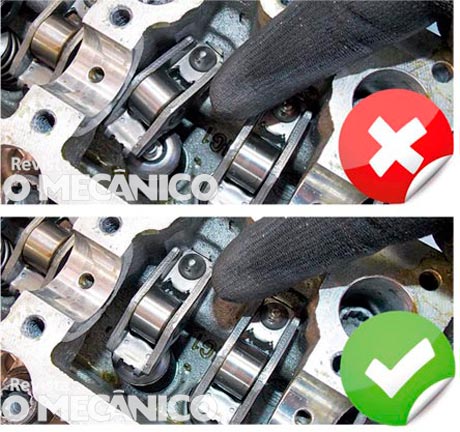

Montagem do amortecedor ERRADO

Para demonstrar o que vem causando as reclamações que chegam ao setor de garantia, os técnicos da Magneti Marelli tentaram propositalmente fazer a instalação do amortecedor sem Power Shock no Uno sem barra estabilizadora para comparar os resultados de alinhamento com o que deveria ser o correto.

ATENÇÃO!!! Nunca faça qualquer espécie adaptação durante o reparo de qualquer sistema. Toda manutenção em um automóvel segue um processo estabelecido com as ferramentas e peças adequadas. O procedimento a seguir foi executado apenas para demonstração e jamais deve ser repetido. Vamos mostrar apenas os problemas que acontecem numa operação errada como a fabricante observou no mercado. Se o mecânico encontrar quaisquer dificuldades como as descritas a seguir, ele deve conferir o código da peça que está instalando para ver se é a correta e, se necessário, o manual de reparo do veículo.

(A) Logo no posicionamento, percebe-se que a furação do amortecedor errado não bate com a manga de eixo do Uno. Para fazer a fixação, seria necessário fazer uma adaptação, o que é absolutamente condenável do ponto de vista da segurança da peça.

(B) Com a adaptação feita e a roda recolocada, mesmo antes de descer o veículo ao chão já é visível o erro, com a roda parecendo “pendurada”.

(C) Posicionando o carro no alinhador, o câmber positivo excessivo da roda com o amortecedor errado é perceptível até mesmo para leigos. Isso sem ligar os equipamentos de medição de ângulo.

(D) Fazendo a medição de alinhamento, o resultado comprova a impressão visual: a cambagem positiva é de 4°00′, enquanto o máximo permitido é de 0°30′. Além disso, a convergência também fica seriamente comprometida, com ângulo de -3°48′, enquanto o máximo é de apenas -0°05′.

Causas e consequências

Os especialistas da fabricante do amortecedor explicam que rodar com o carro nessas condições vai causar desgaste excessivo da banda de rodagem externa do pneu e aumento do consumo de combustível. Mas, principalmente, o problema está na falta de segurança pela ausência do efeito compensatório do Power Shock. Um prejuízo desnecessário tanto para quem faz o reparo quanto para o proprietário do veículo – que, quando perceber o erro, não vai querer pagar a conta e colocará a culpa em alguém, seja o mecânico, o distribuidor ou o fabricante da peça.

“Aplicar a peça errada dessa forma é uma de economia burra, porque quem vai pagar pela peça, no final das contas, é o cliente”, diz Ricardo. “Se o mecânico faz uma aplicação errada como essa, ele está colocando todo o conhecimento e aperfeiçoamento dele por água abaixo. E ainda coloca o cliente em risco. É a marginalização do ofício”, lamenta o técnico.

Para evitar problemas, tenha certeza que está aplicando a peça correta. É primordial consultar o catálogo da fabricante para saber o código correto da peça antes de adquiri-la no distribuidor. Faça o download do catálogo dos amortecedores Cofap no site https://mmcofap.com.br. O site também tem campo de busca pelo código da peça. Exija sempre de seu distribuidor a peça com o código correto, porque é a única que vai garantir a qualidade e a rapidez do seu serviço na oficina.

Mais informações: Magneti Marelli – (11) 2144-1916