Através da adição em sistemas específicos, os aditivos automotivos ajudam a manter o bom funcionamento e até mesmo prolongar a vida útil de várias peças do veículo

Se os carros pudessem falar, eles agradeceriam a cada vez que são abastecidos com os aditivos corretos. Alguns obrigatórios, outros opcionais, o fato é que todos os aditivos são fabricados para garantir que as peças internas trabalhem sob as condições mais adequadas quanto possível, mantendo a temperatura de trabalho do motor, reduzindo o atrito ou ainda melhorando a combustão da mistura. Nesta matéria, vamos abordar especificamente os aditivos que devem ser aplicados no sistema de arrefecimento do veículo, os aditivos de combustível e os aditivos para sistema de lubrificação do motor.

Aditivos de arrefecimento

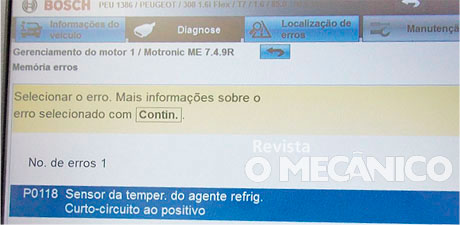

Muita gente ainda acha que a água da torneira serve como líquido para o radiador. Errado: o mecânico deve acabar com esse tipo de pensamento e orientar o proprietário a consultar o manual do veículo para saber como abastecer o reservatório de líquido de arrefecimento. Lá está discriminada a proporção certa entre água (sempre desmineralizada, atenção!) e aditivo de arrefecimento, este, um elemento essencial para que o motor funcione perfeitamente. Cada fabricante de automóvel aponta uma marca ou especificação de aditivo para cada um de seus veículos, e que deve ser seguida à risca na manutenção preventiva.

“Ao projetar um motor, a engenharia mecânica e a engenharia de materiais estudam a temperatura de funcionamento, necessidade de troca de calor, ligas metálicas a serem utilizadas no projeto, e outros aspectos mais. Assim, definem a necessidade de uso do protetor de arrefecimento, ou seja, recomendam qual produto deve usar para preservação do motor”, explica o engenheiro de projetos da Radiex Produtos Automotivos, Graziano C. Oliveira. “Desta forma, é indispensável o uso de aditivo de arrefecimento dos motores, pois necessitam de proteção contra a oxidação provocada pelo contato direto da água com os metais do sistema, proteção contra a fervura do líquido, proteção contra a formação de bolhas e cavitação na bomba d’água e camisa úmida dos motores diesel. Em regiões frias, o aditivo também protege contra o congelamento”, enumera Graziano.

Aditivo Radiex

De acordo com Arley Barbosa Silva, engenheiro de aplicação da Bardahl, existem duas categorias de aditivos de arrefecimento: os coolants e os anticorrosivos. Sobre os coolants, Arley explica que se tratam de aditivos que em sua composição possuem monoetilenoglicol e um pacote anticorrosivo, sendo divididos em duas categorias: os orgânicos (vida estendida) e os inorgânicos. “As indicações de um ou outro variam de acordo com as recomendações das montadoras”, explica Arley. “No caso dos orgânicos, eles oferecem um intervalo maior entre as trocas, o que gera menos descarte de resíduo no meio ambiente. Os coolants devem atender algumas normas, como NBR 13705 (aditivos coolants inorgânicos concentrados) e a NBR 15297 (aditivos coolants orgânicos concentrados)”, descreve o especialista da Bardahl.

Aditivo Bardahl

Já os anticorrosivos são fluidos cuja principal função é prevenir a corrosão, geralmente usados em veículos pesados, de fabricação mais antiga, dotados de sistemas de refrigeração, nos quais o objetivo era retirar calor. “Nos veículos pesados mais modernos, são recomendados os coolants, porque são equipados com sistema de arrefecimento, esta, uma tecnologia que exige manter a temperatura ideal de trabalho. Para escolher corretamente um aditivo para radiador, deve-se sempre seguir as recomendações dos manuais dos fabricantes”, declara Arley.

Manutenção periódica

O período de troca dos aditivos para arrefecimento varia de produto para produto, mas, na dúvida, não ultrapasse os 12 meses de uso. Sem a troca periódica, segundo Graziano da Radiex, o aditivo perde suas funções protetivas. Já Arley aponta que o período de troca é informado no manual do veículo. “Hoje, conforme esses manuais, a primeira troca geralmente acontece em torno dos 30 mil km ou 1 ano, podendo chegar a até 120 mil km ou 5 anos, de acordo com o tipo de aditivo recomendado pelo fabricante e o cuidado nas reposições, de modo a não mudar a concentração do aditivo”, frisa o especialista da Bardahl. “Se for utilizado por tempo maior que o recomendado, o líquido poderá não oferecer a proteção necessária para o sistema contra ferrugem e corrosão”, adverte.

Na hora da compra, o mecânico deve verificar se o aditivo é concentrado ou diluído

Na hora da compra, o mecânico deve verificar se o aditivo é concentrado (ou seja, deve ser misturado com água antes de ser colocado no veículo) ou diluído (pronto para uso). A concentração do líquido deve seguir a recomendação do fabricante no manual do veículo, sempre. “Se usados na concentração correta (água aditivo), o nível do fluido de arrefecimento não deverá baixar, porque uma das funções dos aditivos coolant é aumentar o ponto de ebulição da água, evitando perda por evaporação”, afirma Arley. “Mas se o líquido baixar é bom rever a concentração do líquido ou verificar se há vazamentos. O ideal é fazer a troca no período recomendado pelo fabricante do veículo”.

Conforme o manual de cada veículo, a troca do líquido ocorre em torno dos 30 mil km ou 12 meses de uso

Dicas para o mecânico

A fabricante de aditivos automotivos Radnaq frisa que é importante que o mecânico primeiramente verifique o manual do veículo para saber a quantidade total do sistema de arrefecimento. Após isso, ele deve escolher o aditivo para radiador que melhor se adéqua em seu veículo para no passo seguinte abastecer o reservatório de arrefecimento com o produto de forma indicada no modo de usar.

Aditivo Radnaq

Aditivo Radnaq

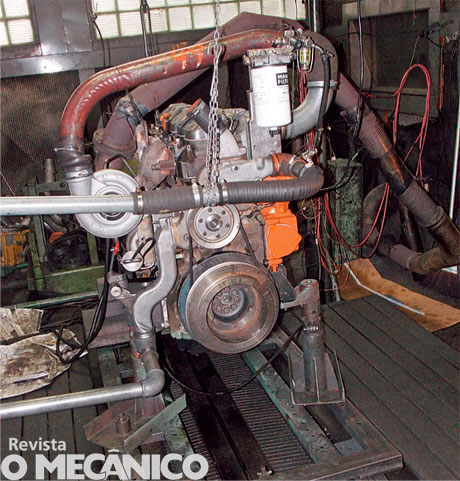

Graziano da Radiex explica que, antes da troca ou reposição do líquido de arrefecimento, o mecânico deve fazer um completo diagnóstico dos componentes do motor, observando se não há algum tipo de vazamento antes da troca utilizando um medidor de estanqueidade, e fazer qualquer reparo necessário antes de qualquer coisa. Apesar de parecer uma recomendação óbvia, o especialista afirma que é comum observar casos assim no mercado, onde defeitos são ignorados.

Também é papel do mecânico orientar o proprietário do veículo. “Quando o nível baixa, muitos motoristas têm o hábito de completar o nível com água, o que é extrememente prejudicial, pois a água vai diluir a concentração ideal do aditivo coolant. O nível deve ser completo pela mistura de água e aditivo na concentração indicada pelo fabricante, normalmente, de 30% a 50%”, afirma Arley, da Bardahl. Já Gustavo Souza, supervisor comercial da Orbi Química, lembra que o proprietário deve ser instruído a verificar o marcador de temperatura do painel com o carro em funcionamento e, pelo menos uma vez por semana, observar o nível do líquido no reservatório de expansão, neste caso, sempre com o motor frio.

Aditivo Orbi Química

Outro problema relatado é a mistura de aditivos de tipos de diferentes: coolants orgânicos com inorgânicos e vice-versa e o coolants orgânicos e inorgânicos com aditivos anticorrosivos. “Essa mistura diminui a vida útil do líquido de arrefecimento, diminuindo o intervalo de troca do fluido. Mas se o motorista não percebe a mistura errada, pode usar o fluido pelo tempo recomendado pela montadora e rodar com o veículo desprotegido”. O setor técnico da Radnaq diz que outro fator comum é diluir o aditivo para radiador em água não apropriada para este fim, excesso de minerais ou com excesso de cloro – em outras palavras, a famigerada água da torneira.

A proporção entre aditivo e água desmineralizada deve seguir a recomendação do manual do veículo

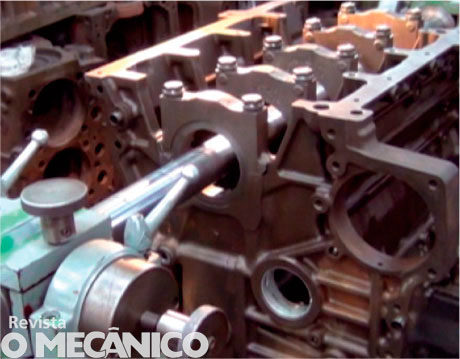

Se qualquer um desses fatores não for evitado, as consequências para o carro, o proprietário e também para o mecânico podem ser desastrosas. Segundo Arley, a negligência com o líquido de arrefecimento pode causar superaquecimento do motor, cujas consequências são o empenamento no cabeçote e queima da junta, o que pode fundir o motor. A Radnaq afirma que outros problemas que podem ocorrer são corrosão de peças metálicas do sistema de arrefecimento, cavitação, ressecamento das mangueiras do sistema, travamento na válvula termostática e calcificação dos sensores. Portanto, fique atento!

Completar o nível com água é extrememente prejudicial, pois vai diluir a concentração ideal do aditivo

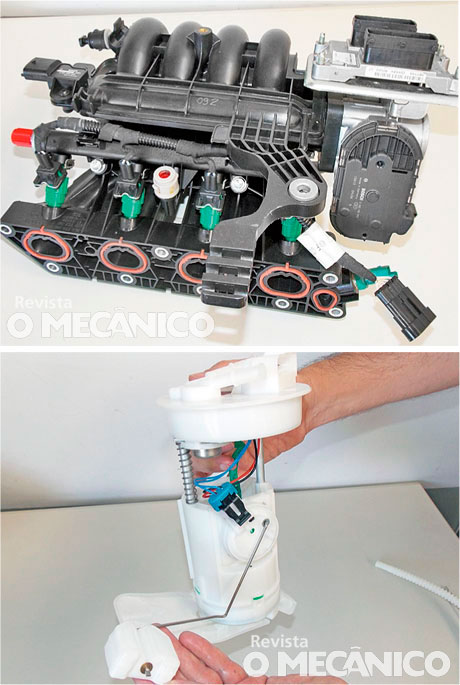

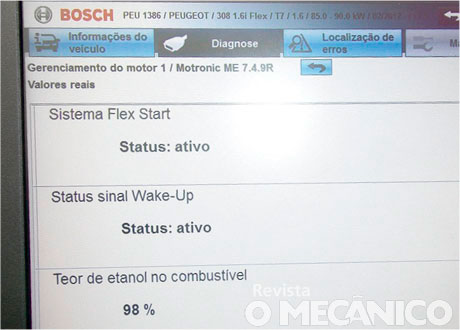

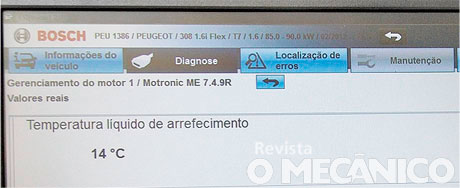

Aditivos para combustíveis

Esse tipo de aditivo geralmente é mais direcionado ao proprietário do que ao mecânico – mas, mais uma vez é bom lembrar: o reparador é o grande conselheiro do dono do automóvel com relação aos cuidados que ele deve tomar com o veículo. “Garantir a redução dos níveis de emissão dos veículos novos é fator fundamental, mas é necessário garantir também que os veículos sejam mantidos ao longo de sua vida útil conforme as especificações do fabricante”, afirma Arley, da Bardahl. “Aí entram a melhoria das características dos combustíveis e o papel dos aditivos”.

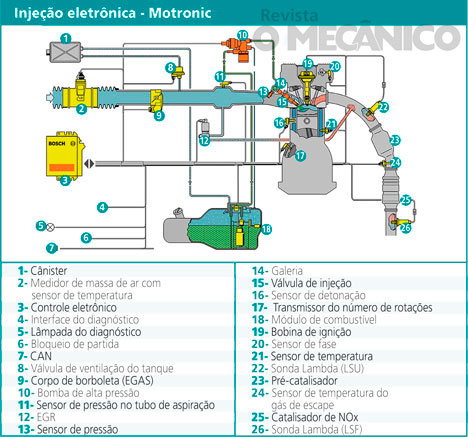

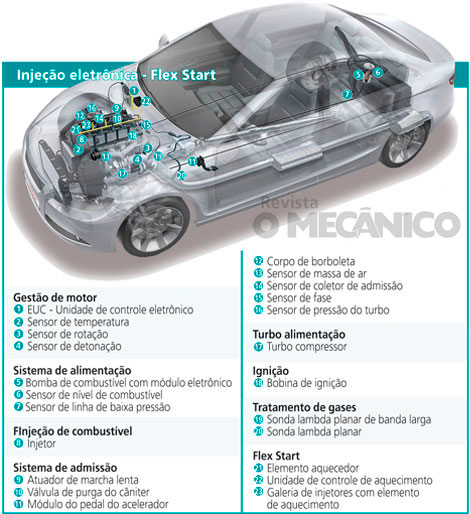

Segundo Arley, os aditivos de combustíveis são desenvolvidos para serem adicionados à gasolina e o diesel e oferecer-lhes propriedades diferenciadas, como detergência e dispersância. Alguns deles ainda podem oferecer poder antioxidante e demulsificante, este último no caso dos aditivos para diesel.

“Ao serem queimados, os combustíveis transformam-se em energia de movimento, gases (principalmente CO2, nos casos de diesel e gasolina) e resíduos (carbonização)”, como explica o engenheiro da Bardahl. Esses resíduos podem se acumular, formando depósitos que causam obstrução dos injetores, carbonização nas válvulas e na câmara de combustão, assim, interferindo no processo de combustão, fazendo com que o veículo gaste mais combustível e, consequentemente, emita mais gases poluentes. “Esses aditivos vão trabalhar, principalmente, para eliminar os resíduos formados naturalmente na queima dos combustíveis, ou no caso dos carros mais novos com sistema limpo, para evitar que os resíduos se formem”, conclui o engenheiro.

Entre os benefícios do uso regular de aditivos estão a prevenção da formação de depósitos durante o processo de combustão, redução do consumo de combustível, mantêm o desempenho de injetores de gasolina e bombas (no caso do diesel), ou seja, a eficiência da pulverização, que é muito importante para a redução das emissões de poluentes. Ainda com relação ao diesel, os aditivos proporcionam o aumento do número de cetano.

Mas um erro de uso comum relatado por Arley é não observar a que tipo de combustível o aditivo é indicado. “Outro equívoco é quanto à função do aditivo, ou seja, se é de uso preventivo ou corretivo. A Bardahl indica o uso de seus produtos de forma preventiva. Os benefícios principais do produto estão estampados no rótulo dos frascos. Observar o rótulo e o contrarrótulo é sempre a melhor forma de evitar equívocos”.

Aditivos para óleo do motor

Os lubrificantes também podem ganhar uma forcinha na hora de reduzir o atrito das peças do motor. “O produto utilizado da forma correta (na proporção indicada e em todas as trocas de óleo) pode aumentar a vida útil das peças móveis do motor e até promover economia de combustível e de lubrificante”, afirma Arley, da Bardahl, que observa que é comum a utilização de aditivos para óleo de motor no mercado americano.

Mas para obter os benefícios do aditivo, a concentração deve ser a correta. Também não adianta colocar aditivo em olho velho. “O aditivo não aumenta a vida útil do óleo, nem recupera um óleo usado”, declara Arley. “Um dos problemas que vemos na prática, no caso do nosso aditivo Bardahl Prolonga, indicado para vedar anéis e juntas e controlar vazamentos, é seu uso como solução paliativa em situações de vazamento de óleo. O posicionamento deste produto não é esse, sua função é a formação de película vedadora, que ajuda na redução da queima de óleo e consequentemente na redução da fumaça e do vazamento, e nossa postura é recomendar a procura de um mecânico para solucionar o problema. Ainda em relação a este produto, é preciso ficar atento à sua aplicação, que requer o funcionamento do motor”, finaliza.