Conheça o procedimento de remoção e instalação do conjunto de dupla embreagem no câmbio DSG DQ200 de 7 marchas usado em veículos Audi e Volkswagen; calibração das folgas requer cálculos específicos para os calços dos garfos

texto & fotos Fernando Andrade Lalli

Embora o câmbio de dupla embreagem seja visto até para fins legais como um tipo de câmbio automático, na verdade, ele possui uma tecnologia bem diferente: trata-se um câmbio mecânico que possui um sistema mecatrônico que automatiza a troca das marchas. No entanto, seu princípio de funcionamento é bem mais complexo do que um câmbio manual ou, mesmo, um automatizado comum.

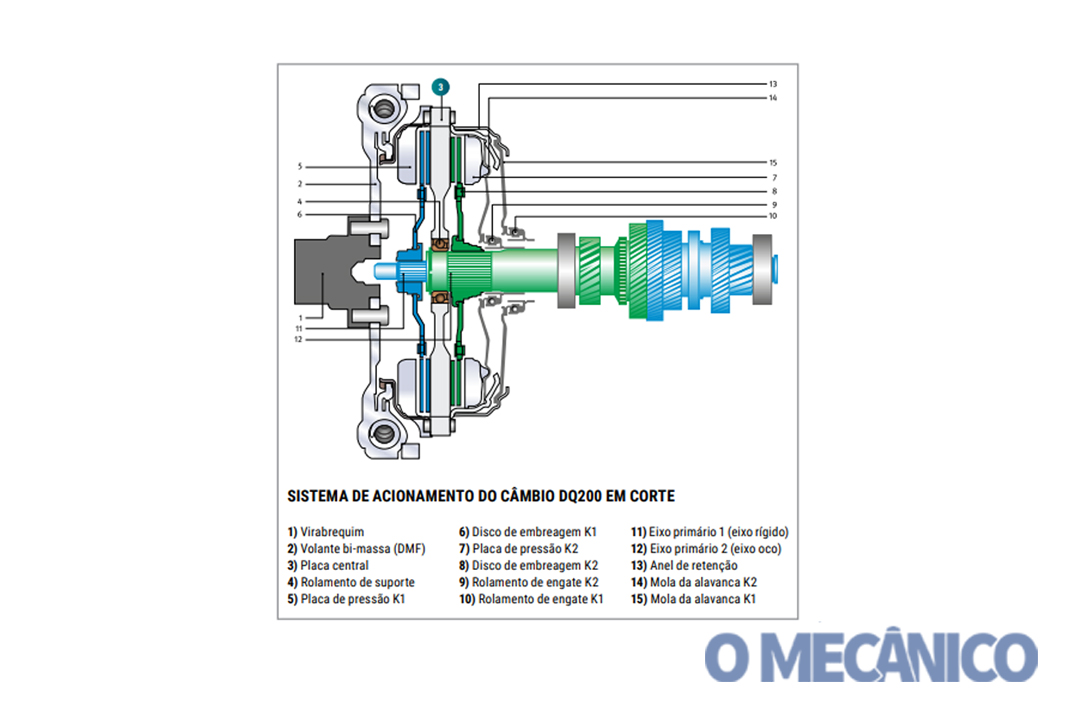

O câmbio de dupla embreagem é composto por dois eixos primários e dois (ou três) eixos secundários que trabalham simultaneamente. Para se acoplar ao motor, ao invés de um conversor de torque de um automático epicicloidal ou CVT, este câmbio possui um conjunto de discos de embreagem. Cada um dos eixos primários está ligado a uma embreagem: no caso da transmissão DQ200 de sete marchas desta reportagem, um eixo rígido engata as marchas ímpares e o outro, oco, as marchas pares e à ré.

Enquanto um eixo primário está engatado na marcha que coloca o veículo em movimento naquele momento, a próxima marcha já está pré-engatada no outro eixo primário. No momento da troca de marchas, a embreagem acoplada é liberada e o outro conjunto é engatado imediatamente.

DQ200: garfos de acionamento são a principal diferença entre as duas gerações

A força que vem do motor é transmitida dos eixos primários para os eixos secundários, que são engrenados ao diferencial, e dali o torque é transmitido às rodas. Como o tempo da ação de troca de marchas é ínfimo, o câmbio mantém a linearidade de regime do trem de força.

“Em um veículo com câmbio manual, quando você instala uma embreagem e coloca o platô no volante, automaticamente a placa de pressão esmaga o disco, fazendo a tração. No caso do câmbio de dupla embreagem, não. Normalmente, os discos são abertos, tanto o das marchas ímpares quanto o das marchas pares, e só vai ocorrer a tração quando for alimentada a mecatrônica”, explica o assistente técnico da Schaeffler, Sérgio Listoff.

“Ou seja, quando o câmbio está em neutro, os dois discos estão abertos.

Quando eu coloco a alavanca em ‘D’ (drive) e tiro o pé do freio, aí sim a mecatrônica é alimentada, aciona a marcha ímpar, que é a K1, automaticamente a placa de pressão esmaga o disco no volante, tracionando o carro. E assim gradativamente com as outras marchas conforme a demanda”, descreve Sérgio.

O Grupo Volkswagen chamou seu câmbio de dupla embreagem de DSG – em alemão, “Direkt Schalt Getriebe”, ou “câmbio com trocas diretas”. Existem

basicamente duas variantes de DSG: uma com as embreagens imersas em óleo e outra com embreagens que trabalham a seco.

O DSG mais utilizado pelos veículos Volkswagen e Audi é o que possui embreagens multidiscos imersas em óleo, como a DQ250, de seis marchas,

que acompanha moto res até 35,7 kgfm (350 Nm) de torque. Há outras versões de seis ou sete marchas com embreagens “molhadas” que suportam torque ainda maior.

A segunda variante, dotada de embreagens monodisco que trabalham a seco, responde pela sigla DQ200. Desenvolvido pela Schaeffler, é um câmbio menor e mais leve, de sete marchas, que se destina a aplicações com motores de torque até 25,5 kgfm (250Nm). No Brasil, o DQ200 é encontrado em modelos como o Audi A1, Audi A3 1.4 TFSI (hatch e sedã) e Volkswagen Golf 1.4 TSI.

Nesta reportagem, o assistente técnico da Schaeffler demonstrou a substituição do conjunto de dupla embreagem do câmbio DSG em uma unidade

do câmbio DSG DQ200 de sete marchas (segunda geração), fora do veículo, utilizada para estudos. O procedimento foi feito na sala de treinamentos da Schaeffler em Sorocaba/SP e teve foco no passo a passo com a caixa em bancada.

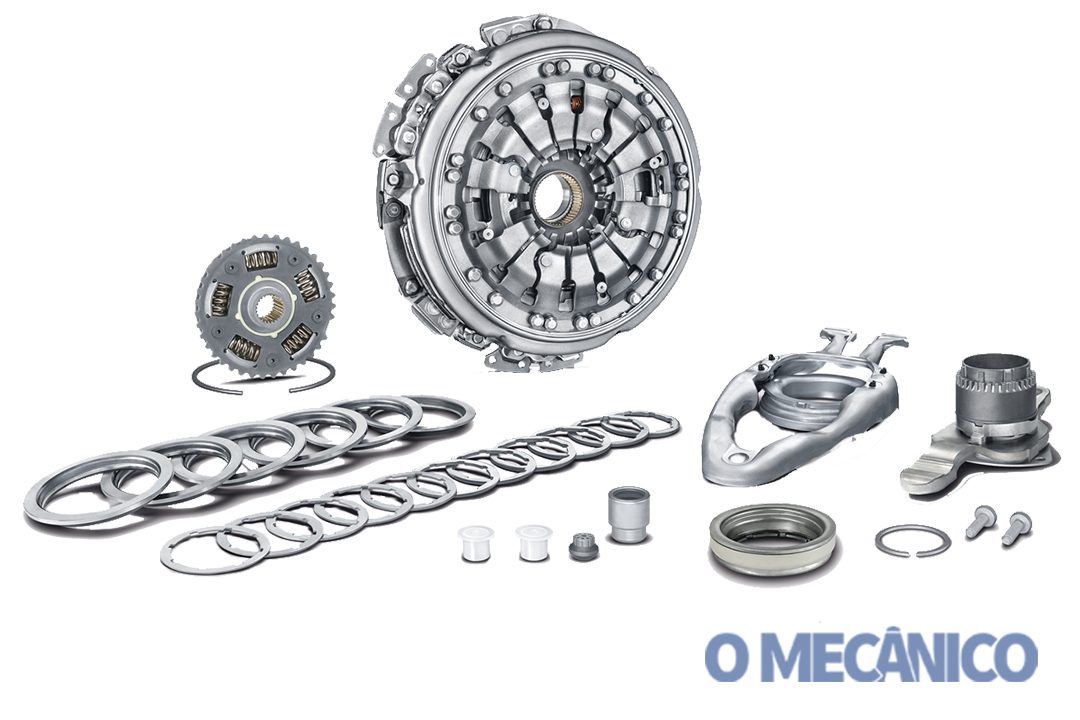

Códigos dos kits LuK: 1ª Geração: 602 0001 00 | 1ª Geração: 602 0006 00

Códigos dos kits LuK: 1ª Geração: 602 0001 00 | 1ª Geração: 602 0006 00

DIFERENÇAS ENTRE PRIMEIRA GERAÇÃO E SEGUNDA GERAÇÃO

Além da diferença entre as duas variantes de DSG, também existem evoluções dentro de cada tecnologia. Há duas gerações do câmbio DQ200 e sua aplicação varia conforme o ano-modelo e a marca em que é aplicado.

A principal diferença entre essas duas gerações está justamente no sistema de acionamento das marchas: tanto os garfos como o conjunto de embreagens são diferentes e não são intercambiáveis de uma geração para outra. No entanto, visualmente por fora as duas gerações de câmbios DQ200 são praticamente idênticas. Por isso, o mecânico deve ter atenção no momento do reparo corretivo para não comprar o kit de peças errado.

De acordo com Sérgio Listoff, existem duas formas práticas de identificação do DQ200 com o câmbio ainda montado no veículo. Uma é adquirir os componentes através do número de chassi do veículo. A outra é observar o modelo do garfo de acionamento K1, cujo material é distinto entre uma variante e outra.

“Para fazer o pedido da peça antes de desmontar o câmbio do veículo, verifique na parte externa da transmissão, ao lado da mecatrônica, o modelo

do garfo K1 (marchas ímpares), que pode ser de ferro fundido ou estampado. Se for ferro fundido, é de primeira geração. Se for estampado, o câmbio é

de segunda geração”, orienta o especialista da Schaeffler.

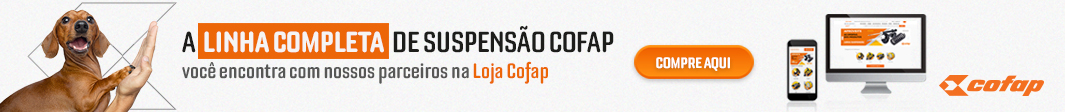

Comparando as peças fora do câmbio, isoladamente, ficam bastante evidentes as diferenças dos conjuntos de embreagens, garfos e calços, que os tornam não intercambiáveis.

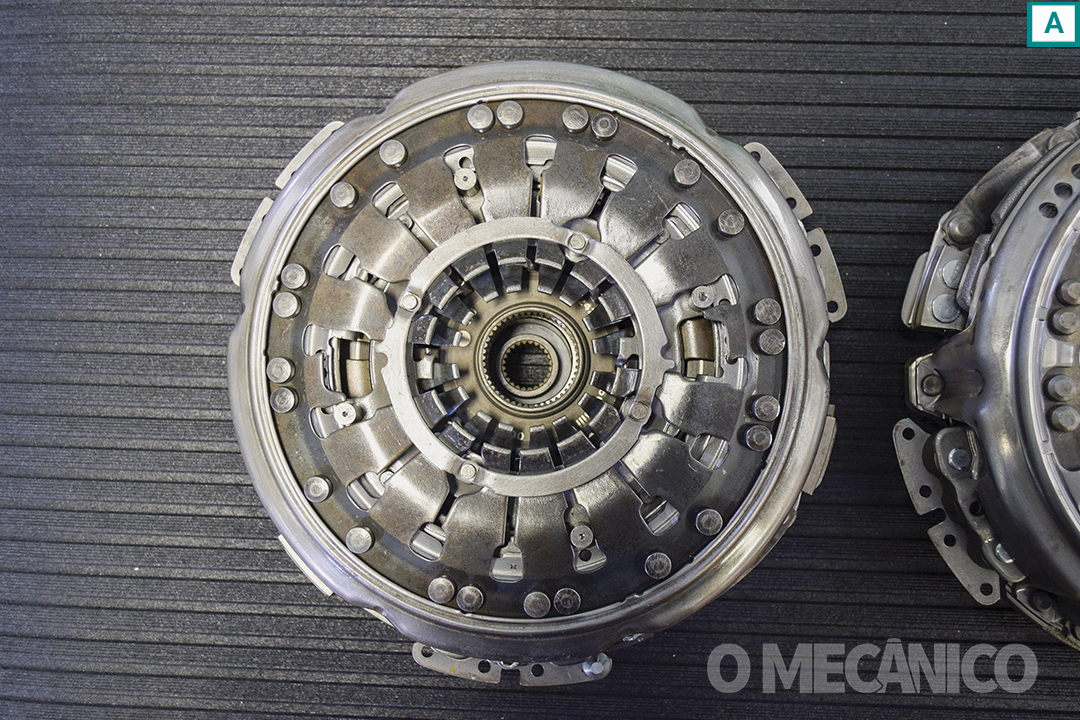

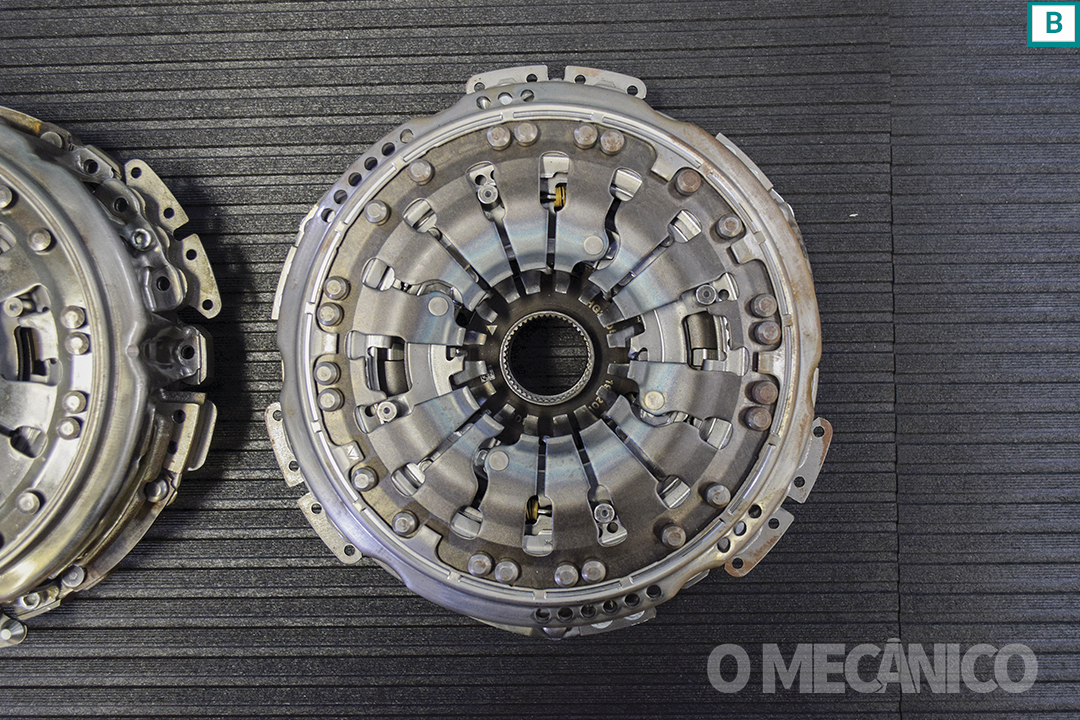

A embreagem do câmbio DQ200 de primeira geração possui uma base de apoio para o contato do rolamento do garfo K1 com a mola-membrana (A). “O

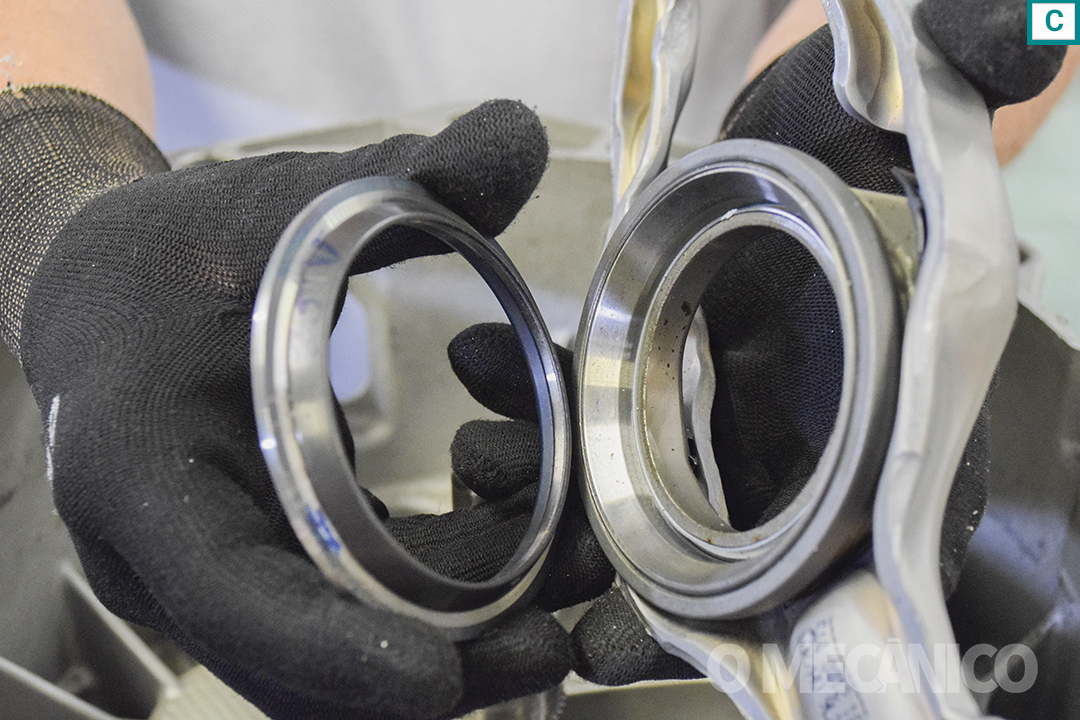

garfo e o calço de primeira geração são planos. Por isso, precisam dessa base para casar com a mola-membrana”, explica Sérgio. Na segunda geração, não há essa base (B), pois, a construção do calço e do garfo K1 compensam a irregularidade do contato com o conjunto em relação tanto ao platô quanto ao sistema de acionamento (C). “O contato do rolamento da K1 é diretamente com a mola-membrana”, aponta o assistente técnico.

Além do apoio na mola-membrana já mencionado, os garfos da embreagem K1 diferem de uma geração para outra também no material de construção (D). Para a primeira geração, é de ferro fundido. Já o de segunda geração é de aço estampado. A base de encaixe também é completamente diferente entre ambos e não permite montagem trocada.

Já os garfos K2 possuem apoios e mangas de fixação totalmente diferentes (E). Não há como montar os garfos de uma geração em outra. Os calços de ajuste também são diferentes de uma versão para outra: na primeira geração há quatro chanfros de engate enquanto na segunda geração, são oito chanfros (F).

DESMONTAGEM DO CONJUNTO DE EMBREAGENS E DOS GARFOS DE ACIONAMENTO

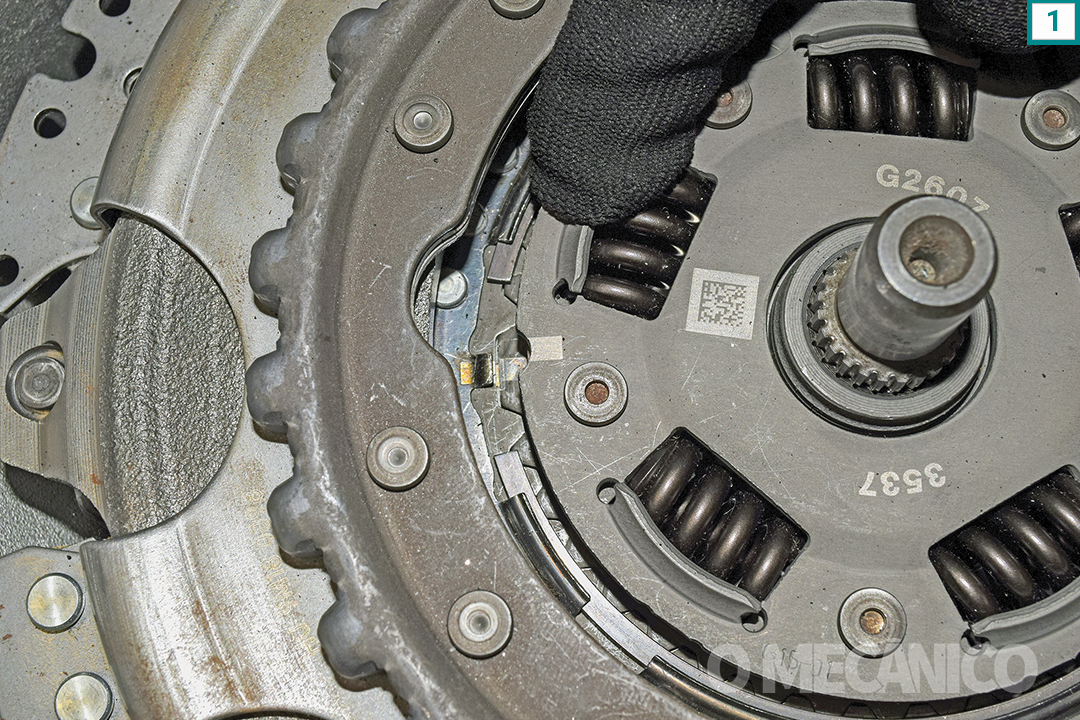

1) Com o auxílio de uma chave de fenda, retire o anel elástico que trava a embreagem K1. Observe que anel elástico possui posição de montagem, assim como, o miolo do disco de embreagem K1.

2) Em seguida, remova o miolo da embreagem K1. Basta puxar manualmente.

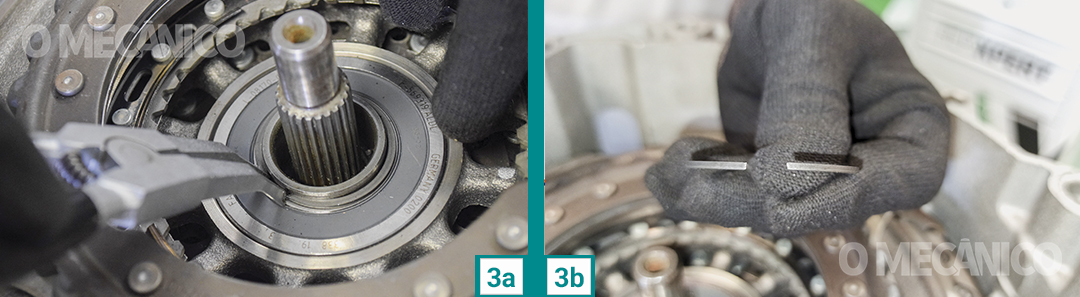

3) Solte o anel elástico que trava a embreagem K2. Utilize para isso o alicate de bico curvo apropriado para essa função (3a). Repare que o chanfro da abertura do anel é trapezoidal. Na montagem, o lado menor deve ficar voltado para cima (3b).

4) Neste momento, já é possível sacar o conjunto de dupla embreagem. Para isso, é necessário instalar as ferramentas da maleta que compõem o extrator (código LuK 400 0418 10). Primeiro, posicione as três garras de extração (4a). Elas se encaixam nos três rasgos equidistantes do conjunto (4b).

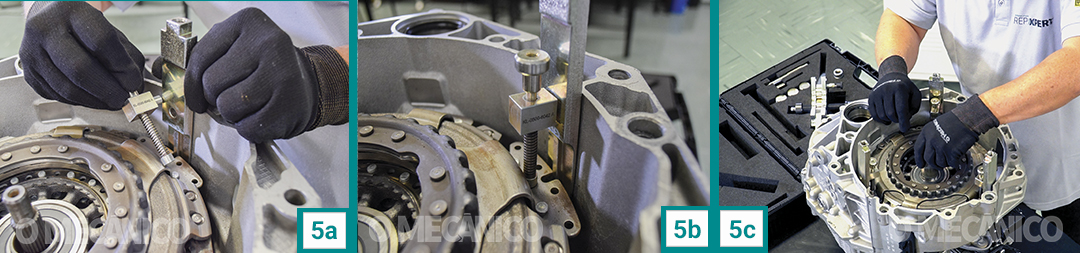

5) Depois, posicione as molas de apoio (5a e 5b) responsáveis pelo alinhamento das garras. Após isso, posicione o pino extrator (5c) que fica apoiado no eixo oco (K2) das marchas pares.

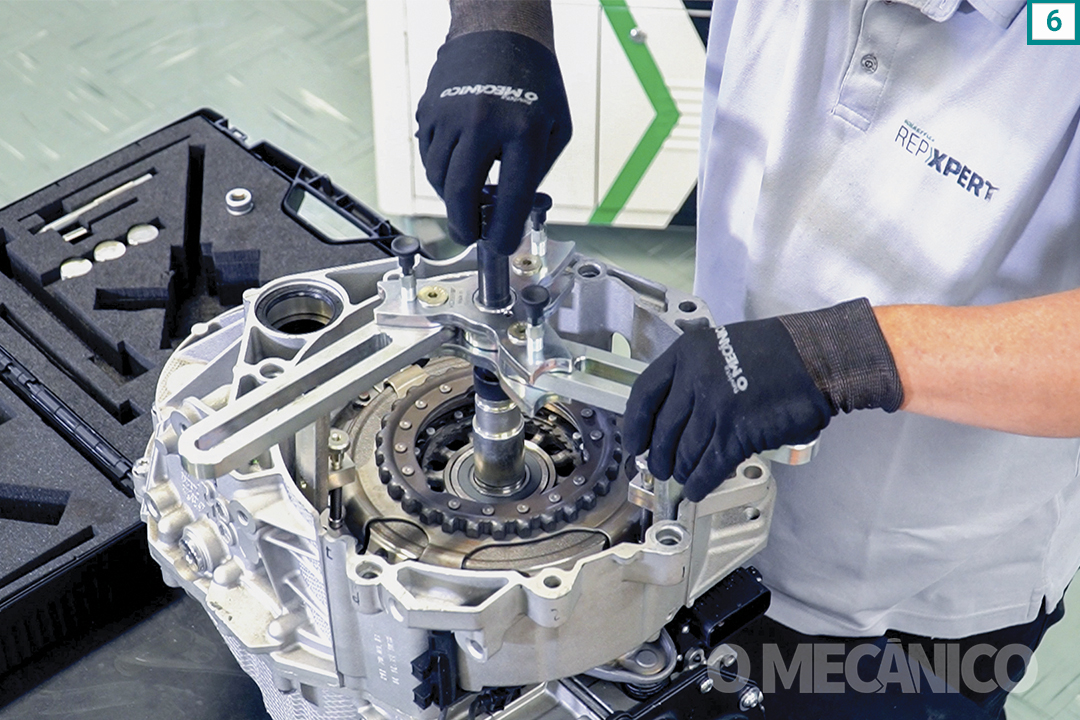

6) Instale o extrator. Ele deve ser fixado com os rasgos de seus braços sobre as três garras e possui um fuso que se encaixa ao pino extrator. Gire o fuso para fazer o ajuste da altura da ferramenta antes de parafusar os apoios que vão fixar o extrator às garras. Não há sequência de aperto.

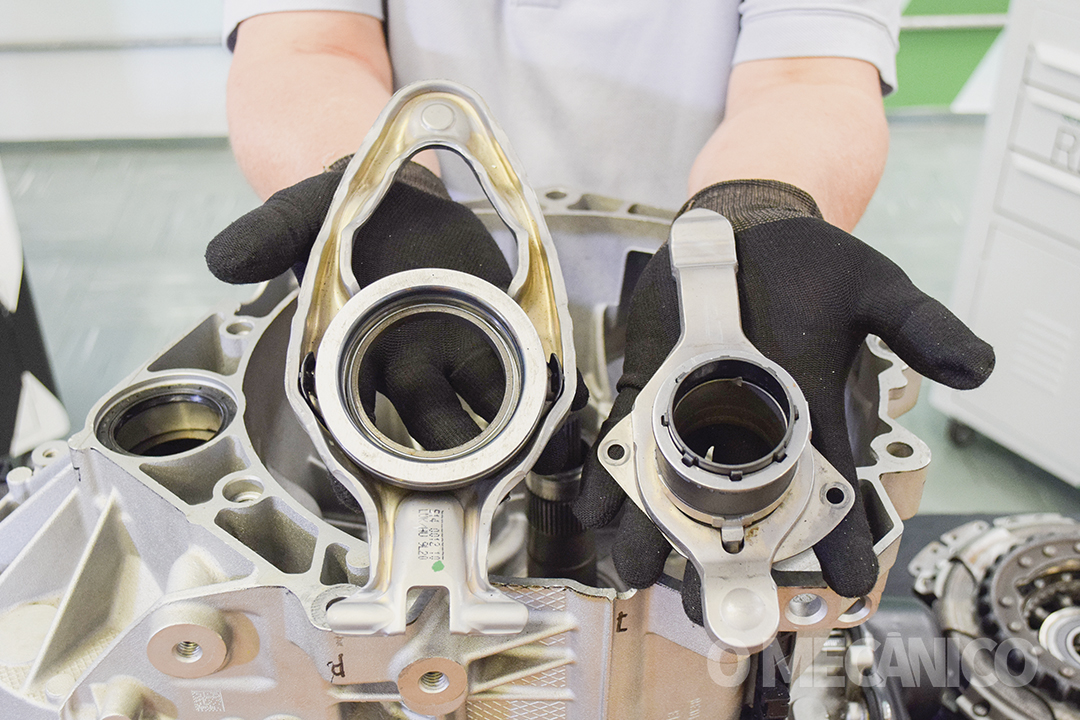

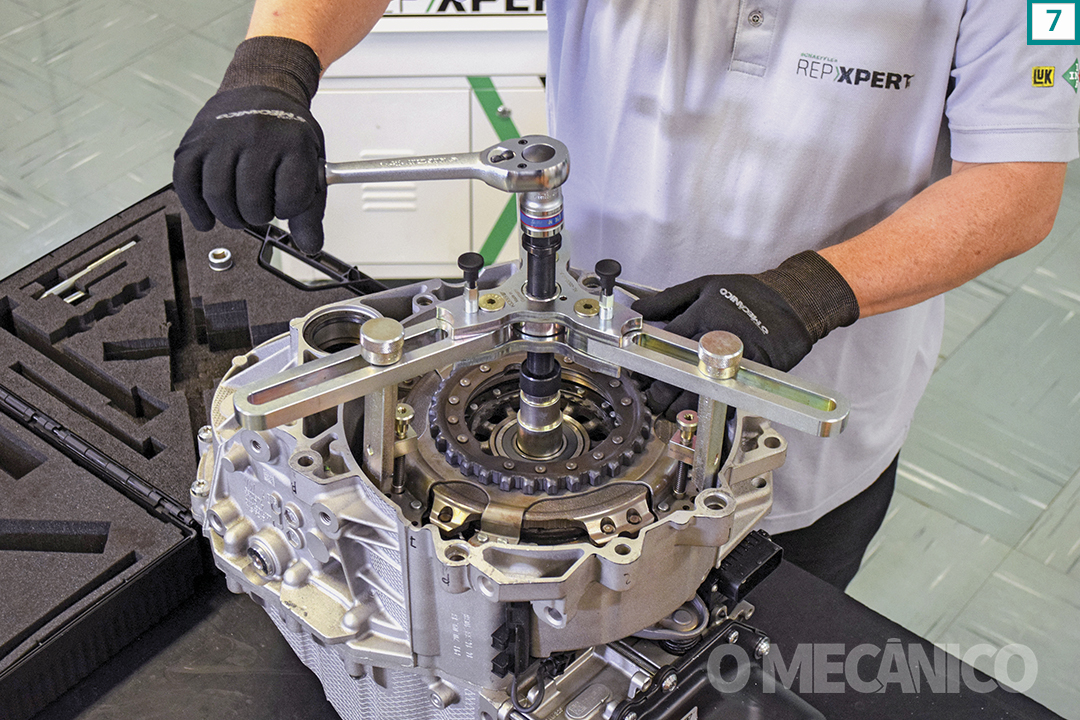

7) Com uma chave de força ou catraca com soquete sextavado 22 mm, gire o fuso no sentido horário para que o extrator puxe as garras para cima e possam sacar o conjunto de dupla embreagem. Siga até perceber que o conjunto está solto.

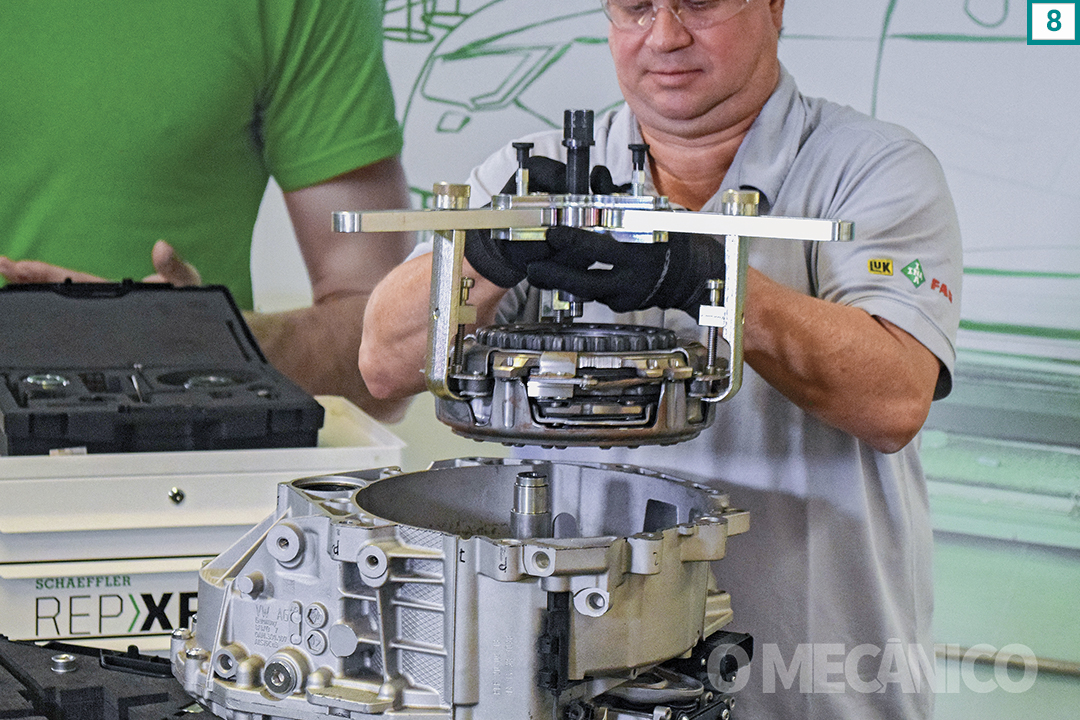

8) Com o auxílio do ferramental ainda montado, puxe e remova o conjunto de dupla embreagem do câmbio.

9) Primeiro, remova os calços dos garfos. Pela ordem: o rolamento de apoio do garfo K2 (9a), calço de regulagem da folga do garfo K2 (9b) e o calço de ajuste do garfo K1 (9c).

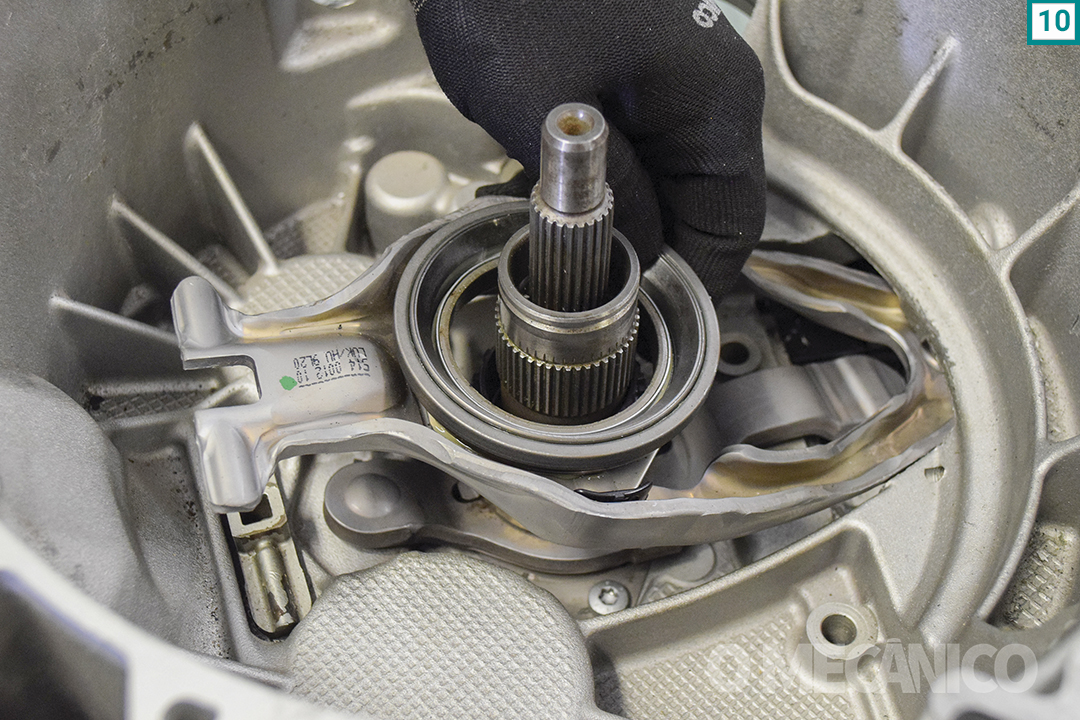

10) Remova manualmente o garfo da embreagem K1. Ele fica apenas encaixado em seu apoio na carcaça do câmbio.

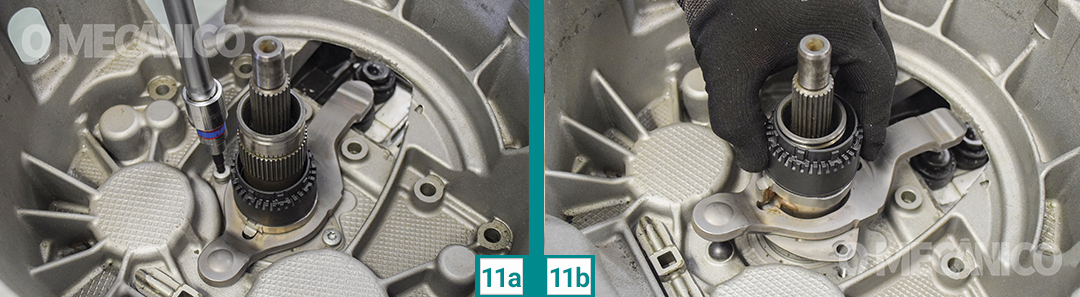

11) Já o garfo da embreagem K2 é fixado ao câmbio por dois parafusos. Para soltá-los, use soquete hexalobular (“torx”) T30 (11a). Remova o garfo rem seguida (11b).

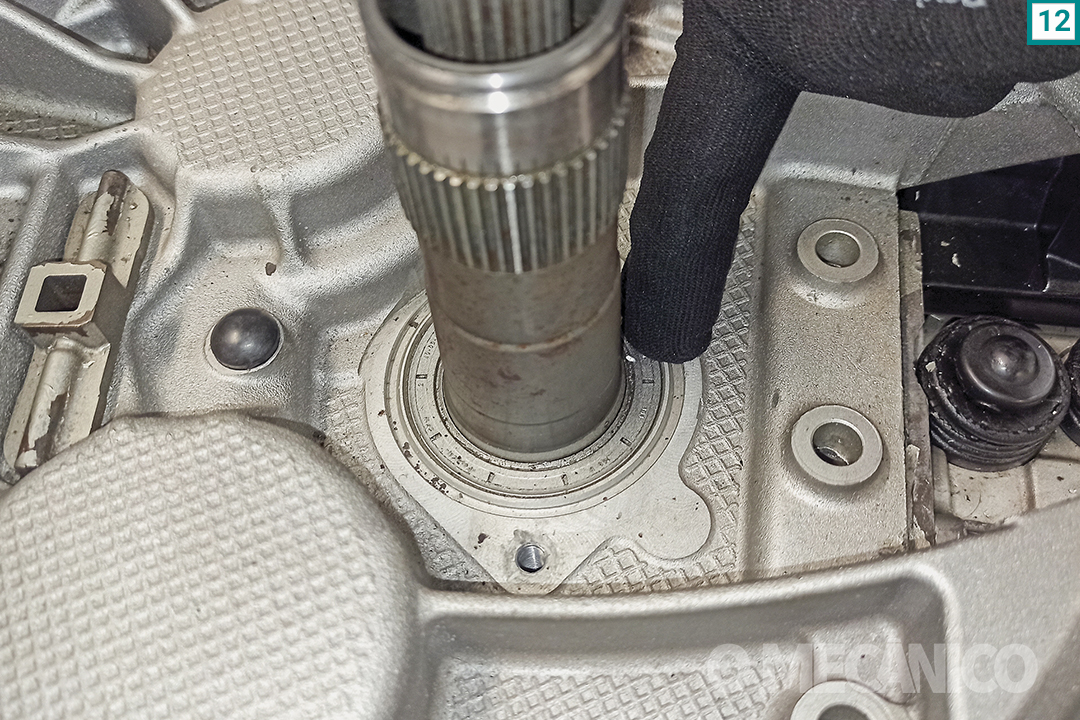

12) Após remover os garfos, o mecânico deve examinar as condições do retentor dos eixos primários. Não pode haver qualquer sinal de vazamento ou desgaste de qualquer espécie. “Caso haja algum vestígio de vazamento, tem que trocar esse retentor. O retentor deve ser obtido na concessionária. Para sacar o retentor, é necessário uma ferramenta especial que também é vendida na concessionária”, avisa Sérgio Listoff.

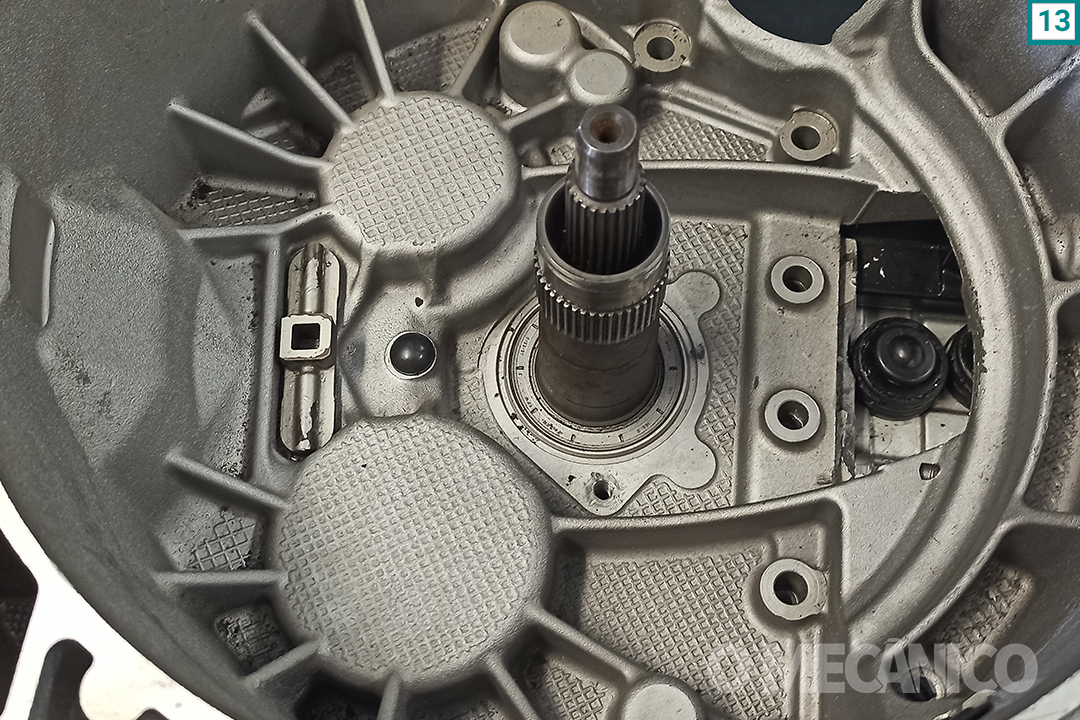

13) Verifique também a condição da esfera (bucha) de apoio do garfo K2. Essa esfera vem com o kit de reparo de embreagem da LuK. Caso a do câmbio esteja desgastada, remova-a com uma chave de fenda e instale a esfera nova por interferência, com o auxílio de um martelo de borracha (atenção: não utilize ferramentas duras que danifiquem a esfera em sua instalação).

Importante!

A recomendação é pela troca de todos os calços e anéis-trava envolvidos na operação que estejam contidos no kit de reparo.

CALIBRAÇÃO DOS CALÇOS DOS GARFOS K1 E K2

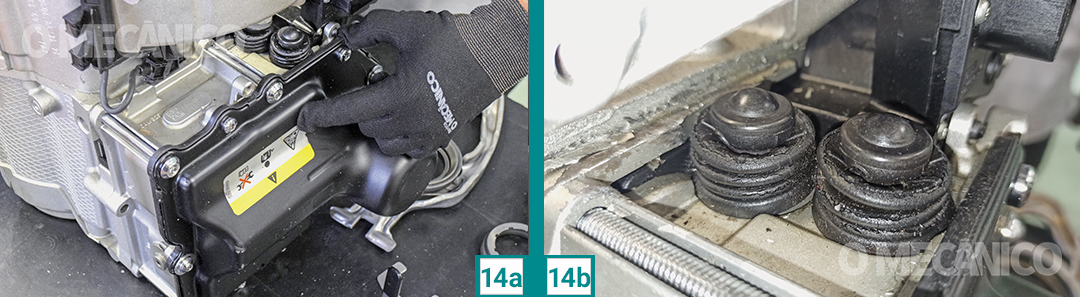

14) O especialista da Schaeffler informa que, para fazer a correta calibração dos garfos, é obrigatório que a mecatrônica esteja instalada (14a). Do contrário, não é possível fazer as medições das folgas pela ausência dos acionadores (14b).

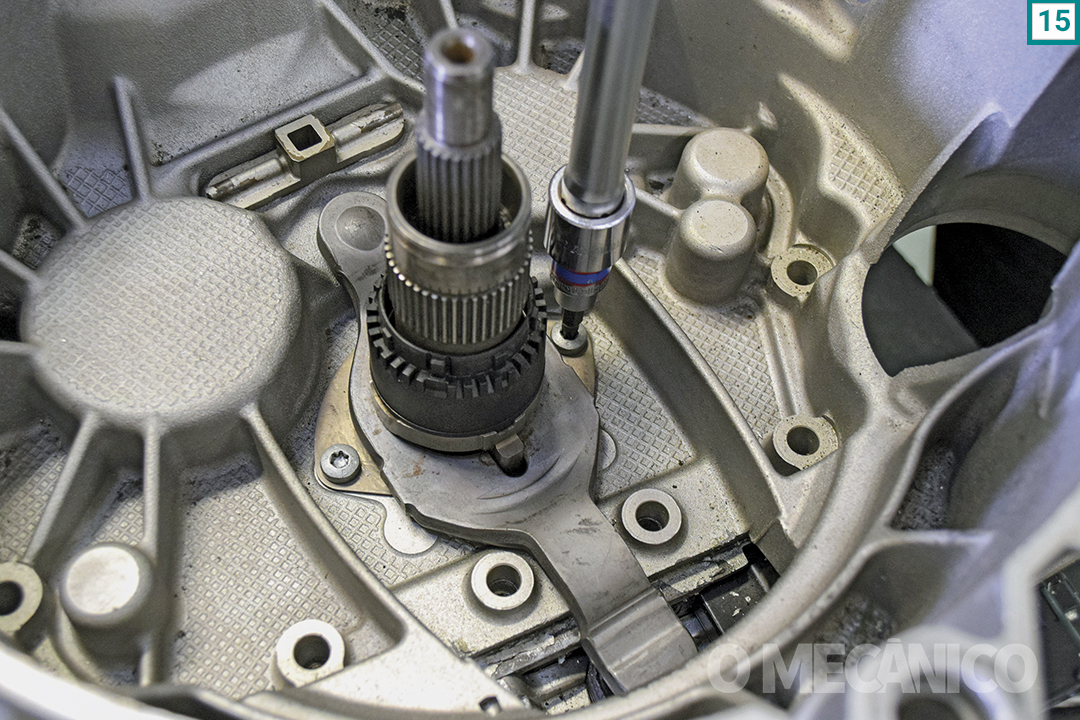

15) Encaixe manualmente o garfo de acionamento da embreagem K2 em sua área de assentamento. Observe os pontos de encaixe na carcaça e na mecatrônica do câmbio.

16) Encoste manualmente os dois parafusos de fixação da base do garfo K2. O torque de aperto é 8 Nm.

17) Encaixe manualmente o garfo de acionamento da embreagem K1 em sua área de assentamento (17a) . Observe os pontos de encaixe na carcaça

(17b) e na mecatrônica do câmbio (17c). Este garfo K1 não possui parafusos de fixação.

18) Com os dois garfos posicionados, é possível dar seguimento à calibração das folgas de ambos. Para isso, é necessário ter a maleta de ferramentas especiais (código LuK 400 0419 10) e o jogo de calços de calibração, que vem juntamente com o kit de reparo do sistema de dupla embreagem.

Importante!

Cada conjunto de embreagem possui suas folgas determinadas de fábrica, cujas referências devem ser respeitadas, como será explicado a seguir.

19) Dentro da maleta 400 0419 10, há dois jogos de ferramentas de apoio ao peso padrão de calibração: um jogo prateado (para uso nos câmbios DQ200 de 1ª geração) e outro escuro (para os de 2ª geração) (19a). Neste caso da reportagem, foram usadas as ferramentas escuras. A ferramenta maior desse jogo vai apoiada sobre o rolamento do garfo K1 e o menor, no garfo K2 (19b).

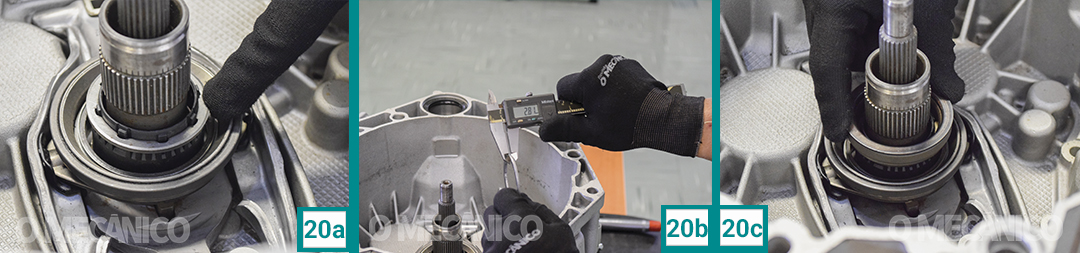

20) Comece a calibração das folgas pelo garfo K2. Escolha um calço de regulagem dentre os que vêm no jogo (20a) e meça sua espessura com um paquímetro. Não é necessário escolher uma medida exata: neste exemplo, Sérgio escolheu um calço de 2,8 mm (20b). Instale o calço, juntamente com o rolamento de apoio (20c).

21) Instale a ferramenta de apoio menor sobre o rolamento do garfo K2 (21a). Sobre essa ferramenta deve ser instalado o peso padrão, também disponível na maleta de ferramentas (21b).

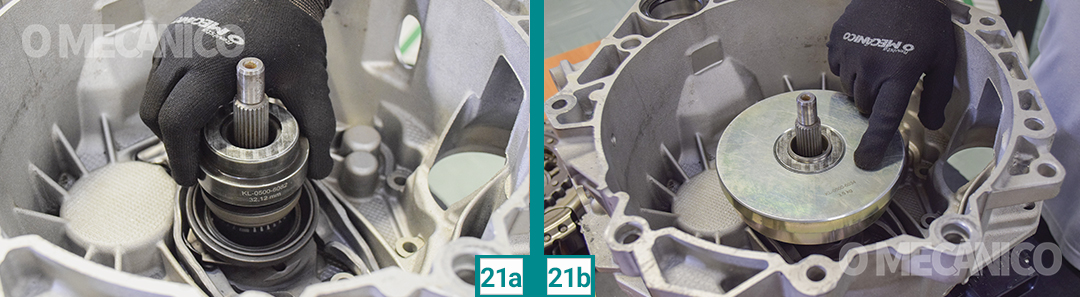

22) No eixo oco, há um canal onde vai o anel-trava da embreagem par (K2). Esse canal é a referência da calibração das folgas. Insira nesse canal o garfo medidor de ajuste (também disponível na maleta). Caso não seja possível sequer inserir o medidor (22a), isso quer dizer que o calço de regulagem da folga está grosso demais e deve ser substituído por um mais fino. Foi o que aconteceu neste exemplo: o calço de 2,8 mm não permitiu a inserção do medidor de ajuste. Sérgio substituiu o calço por outro de 1,4 mm (22b), que permitiu o encaixe da ferramenta (22c).

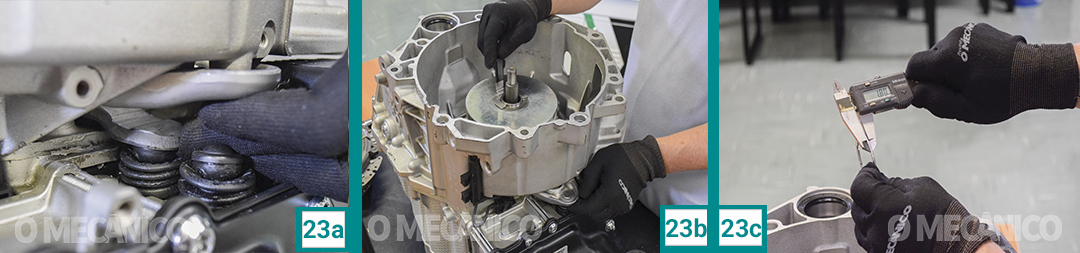

23) Após o encaixe, movimente o garfo K2 posicionando o dedo na região da mecatrônica (23a). Não pode haver qualquer folga na movimentação. Se houver, isso significa que o calço está muito fino e deve ser substituído por um mais grosso. Troque a medida dos calços até encontrar aquele que permita ao garfo entrar de forma justa, sem folga (23b). No exemplo desta reportagem, o calço de 1,4 mm estava fino demais e Sérgio trocou a espessura para 1,8 mm (23c) . Este terceiro calço, sim, permitiu a entrada do garfo calibrado no canal e a movimentação do garfo K2 sem folga. Portanto, ele é o calço de referência a partir do qual a folga daquela embreagem será regulada.

Obs. 1: Esse calço encontrado não é o definitivo. Portanto, neste momento, a folga ainda não está calibrada.

Obs. 2: A medida do calço de referência pode variar de um câmbio para outro. Por isso, o procedimento de medição deve seguir esse passo a passo.

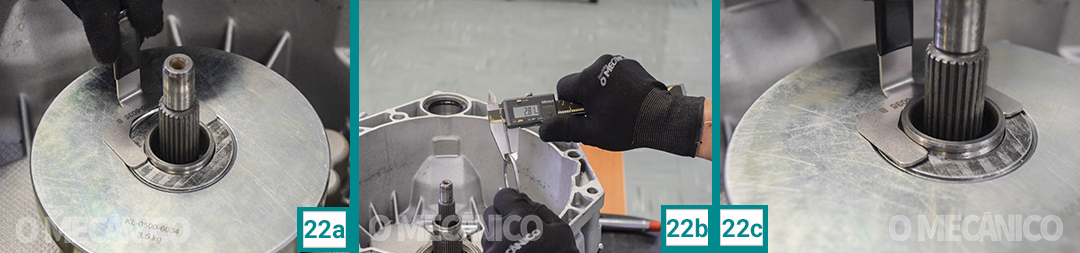

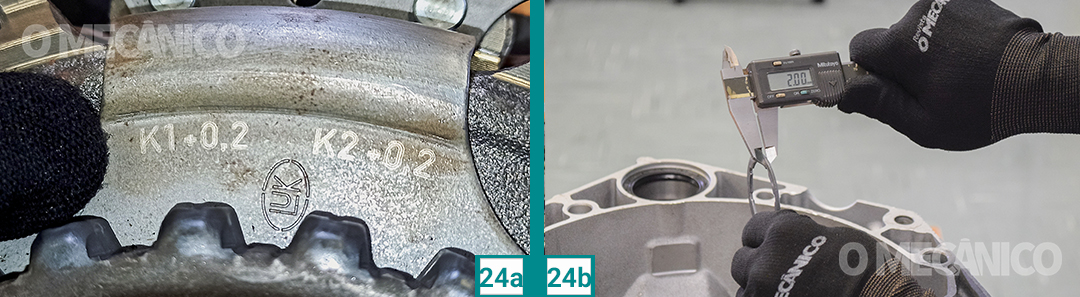

24) Após encontrar o calço de referência, observe os valores gravados no conjunto de embreagens novo (24a) Esses números são valores de compensação para as folgas daquelas embreagens K1 e K2 específicas. Cada unidade tem sua necessidade de compensação que deve ser respeitada. Neste caso, a inscrição apontava que a embreagem K2 precisava de “+0,2”, ou seja, um calço 0,2 mm mais grosso que o padrão encontrado no garfo. Portanto:

Calço de referência: 1,8 mm

Folga específica K2: + 0,2 mm

Calço correto K2: 2,0 mm

Após o cálculo, faça a substituição pelo calço correto (24b).

Importante! (1) A medida de folga gravada no conjunto de embreagens é determinada na fabricação da peça e pode variar de -0,4 mm a +0,4 mm.

Importante! (2) Após fazer a substituição pelo calço correto, não é necessário fazer outra medição: a folga do garfo está calibrada.

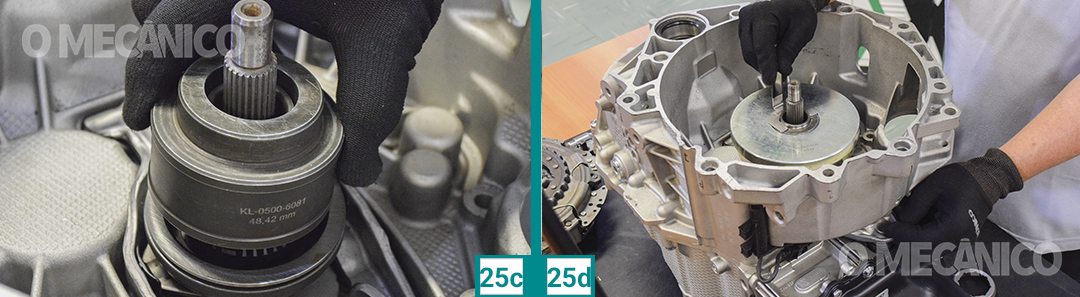

25) Repita a operação dos passos nº 20, 21, 22, 23 e 24 para o garfo K1. Escolha um calço qualquer do jogo K1, meça-o em sua borda (25a) (como esse calço de segunda geração é abaulado, cuidado com falsas medições) e posicione-o no berço autoajustável do garfo (25b). Coloque a ferramenta de apoio correspondente ao garfo K1 sobre o calço (25c), apoie o peso padrão, insira o medidor de ajuste e movimente o garfo K1 (25d). Troque os calços até ser possível encaixar o medidor de ajuste e não haver folga na movimentação.

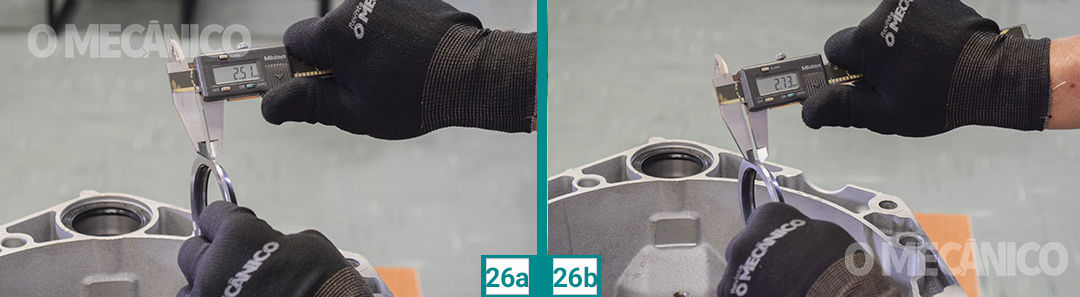

26) Após encontrar o calço de referência – que na K1 foi de 2,5 mm (26a) –, novamente, observe os valores gravados no conjunto de embreagens novo. Neste caso, a gravação apontava que a embreagem K1 também precisava de “+0,2” de compensação, ou seja, um calço 0,2 mm mais espesso que o padrão encontrado no garfo correspondente. Portanto:

Calço de referência K1: 2,5 mm

Folga específica K1: + 0,2 mm

Calço correto K1: 2,7 mm

Após o cálculo, faça a substituição pelo calço correto (26b).

Obs: As demais observações da calibração da folga da K2 se repetem para aembreagem K1.

INSTALAÇÃO DO CONJUNTO E MEDIÇÃO DAS FOLGAS DAS EMBREAGENS K1 E K2

Obs: Todas as ferramentas especiais descritas a seguir estão nas maletas LuK de código 400 0418 10 e 400 0419 10.

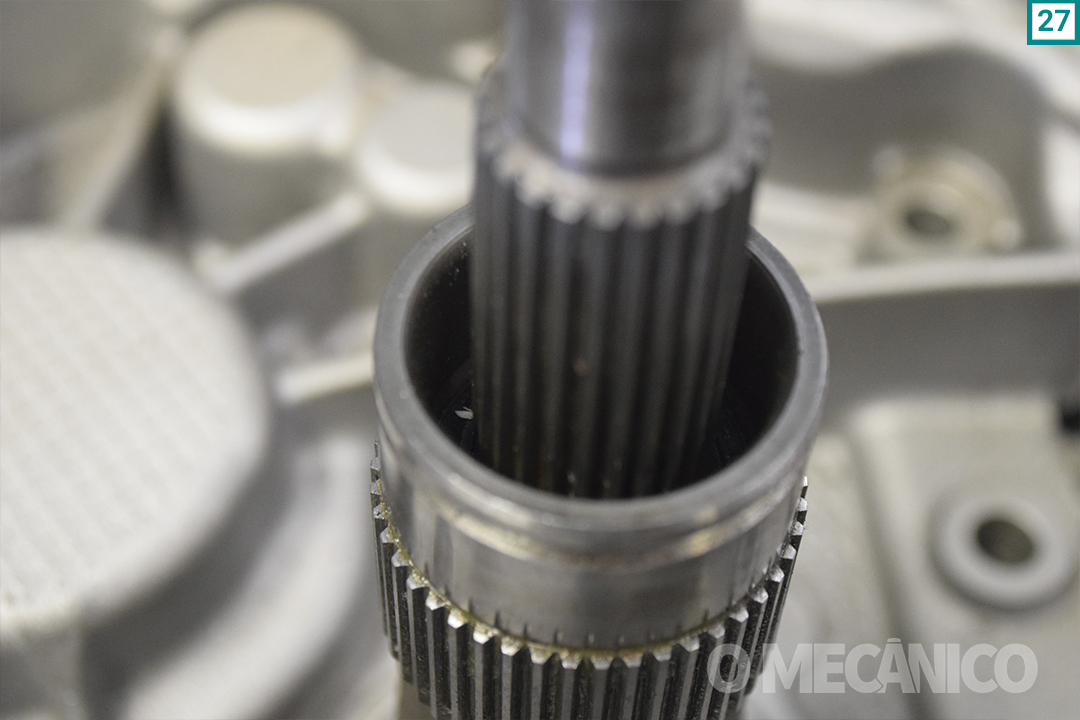

27) Lubrifique as estrias dos eixos com uma quantidade muito pequena de graxa grafitada. Cuidado nesta operação: excesso de graxa podem contaminar os discos de embreagem e causar problemas futuros.

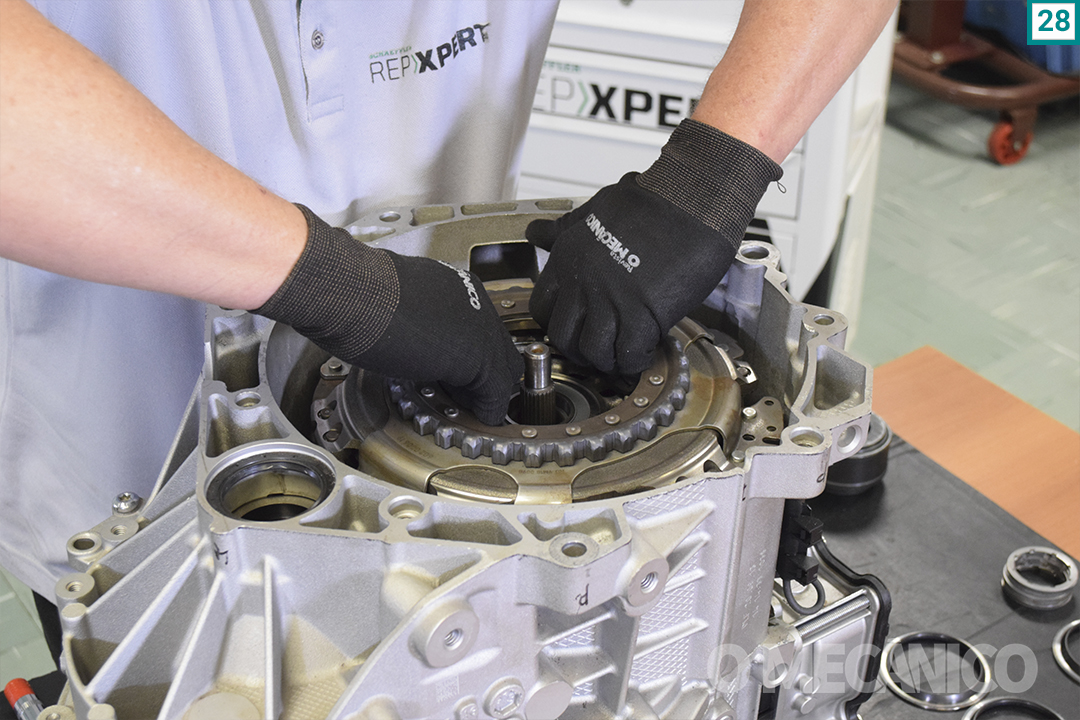

28) Encaixe manualmente o conjunto de embreagens nos eixos primários do câmbio. Certifique-se no momento do encaixe que as estrias do disco K2 estejam alinhadas com as estrias do eixo-piloto.

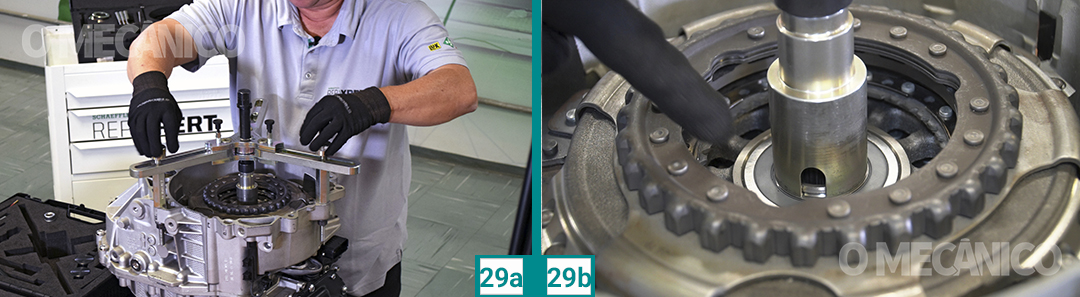

29) Para assentar o conjunto de dupla embreagem, instale novamente o extrator, que desta vez vai empurrar o conjunto. O extrator deve ser apoiado com três elementos de apoio parafusados diretamente na carcaça do câmbio (29a). Para inserir o conjunto até sua posição correta de trabalho, desta vez será usado uma bucha (“pito”) de assentamento (29b).

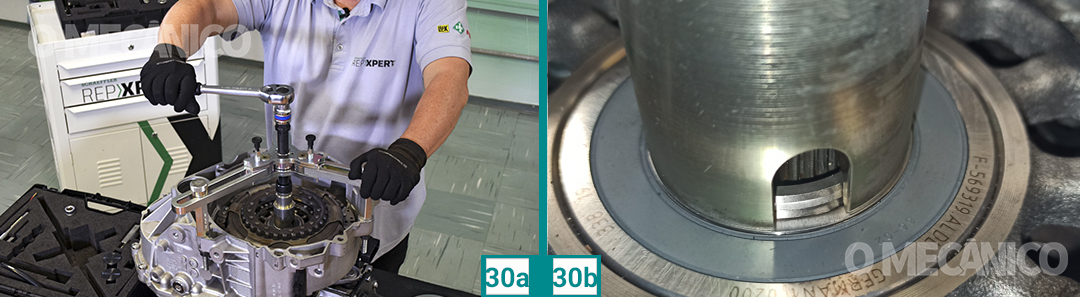

30) Com a chave de força (ou catraca) e soquete 22 mm, gire o fuso do extrator no sentido horário para empurrar o conjunto de dupla embreagem (30a). Desça até atingir o limite do eixo oco com o batente da bucha de assentamento. Quando a se chega a esse ponto, é possível ver pelos dois rasgos da ferramenta que o canal do anel elástico do eixo oco está alinhado com o conjunto, o que significa que a embreagem está na posição correta (30b). Ao final, desmonte novamente todas as ferramentas.

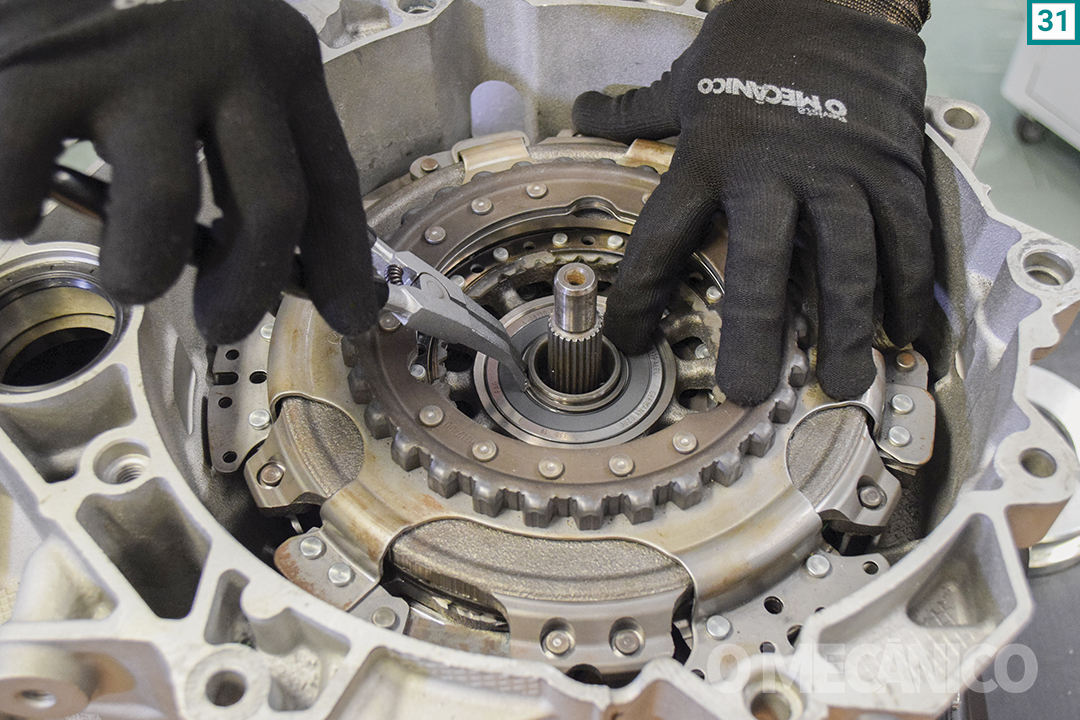

31) Instale o anel-trava da embreagem K2 em seu alojamento. Este anel tem lado de montagem: o lado mais estreito do chanfro deve ficar voltado para cima.

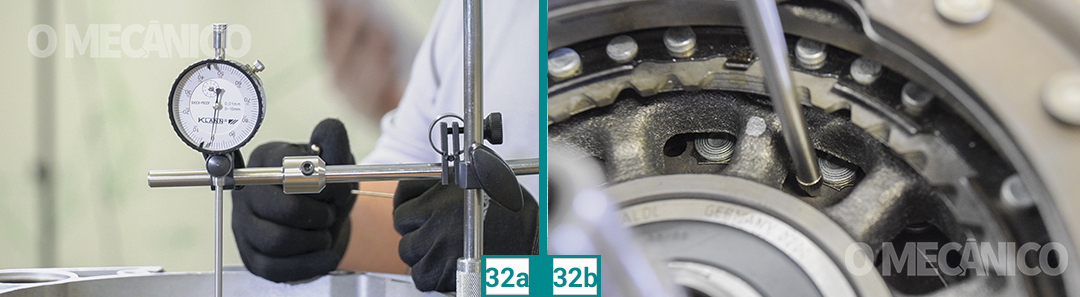

32) Monte o relógio comparador (que vem na maleta com a respectiva base apropriada) para medir a folga da embreagem K2 (32a). Seu apalpador deve ser posicionado diretamente no disco (32b). Zere a ferramenta.

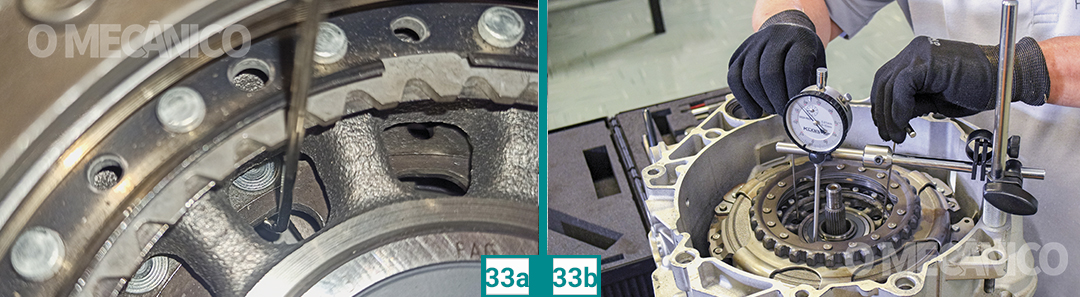

33) Para movimentar o disco, utilize dois ganchos, que também vêm com as maletas. Encaixe-os na embreagem K2 (33a) de forma equidistante e puxe-os para cima (33b). A folga apontada no relógio comparador deve estar obrigatoriamente entre 0,3 mm e 1 mm. Na montagem feita por Sérgio Listoff,

o resultado foi de 0,5 mm, ou seja, dentro da margem correta.

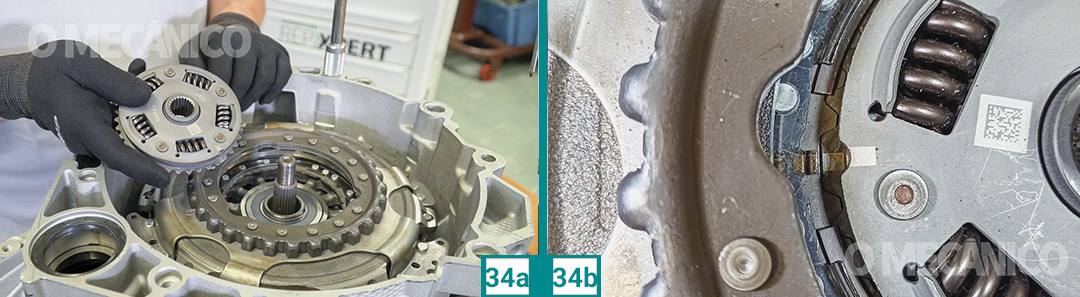

34) Para medir a folga da embreagem K1, é obrigatório instalar o miolo do disco e o travar (34a). “Sem o miolo, os valores podem ser alterados”, adverte Sérgio. Encaixe o miolo do disco K1 em sua posição correta conforme a marca de referência. Em seguida, instale o anel-trava da embreagem K1, que também possui posição de encaixe. (34b)

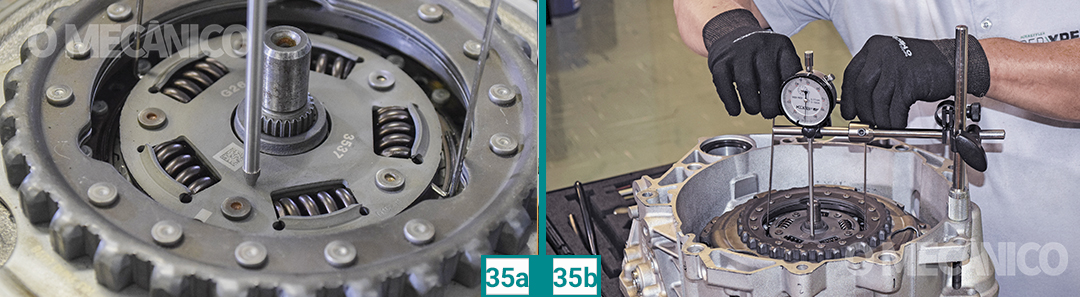

35) O apalpador do relógio comparador deve ser posicionado na base do miolo da embreagem K1 (35a). Puxe o disco com os mesmos ganchos e da mesma forma que foi feito na embreagem K2 (35b). A folga nominal também é a mesma: entre 0,3 mm e 1 mm. No exemplo esta reportagem, o resultado da K1 foi de 0,7 mm.

Obs. (1): As folgas de K1 e K2 não precisam ser iguais. Basta que fiquem dentro da margem mencionada entre 0,3 mm e 1 mm.

Obs. (2): Caso a folga aferida na(s) embreagem(ns) esteja(m) fora da tolerância, para mais ou para menos, desmonte novamente o conjunto de embreagens e troque o(s) calço(s). Se a folga do disco estiver abaixo de 0,3 mm, use um calço mais fino. Já se a folga estiver acima de 1 mm, utilize um calço mais grosso.

36) Após a finalização do procedimento, reinstale o câmbio no veículo e faça o procedimento de ajustes básicos pelo scanner, que demandará passos com o veículo estático e em movimento.

Se por acaso a folga de alguma embreagem estiver abaixo da tolerância, quando este ajuste for feito, o scanner vai apontar “torque alto” porque o disco vai estar acoplado. A mecatrônica não vai conseguir desacoplá-lo e fazer o ajuste do engate.

Mais informações – Schaeffler: 0800-011-10-29

Boa matéria da troca da embreagem dupla

Gostaria de receber um treinamento.