Relatos de erros de aplicação no mercado estão aumentando e as pastilhas de freio do compacto da Peugeot se tornaram um caso crônico. Veja nesta reportagem o modo de instalação com a posição de montagem correta

A manutenção preventiva dos freios nos sistemas a disco é simples e, até certo ponto, tranquila, mas isso não quer dizer que não existam regras. Não se esqueça de que se trata de um sistema de segurança ativa: tão importante quanto fazer um veículo andar, é fazê-lo parar. Imagine se, na primeira freada do seu cliente fora da oficina, o sistema falha? Desastre na certa – para o proprietário do veículo e para você. O melhor é ter a informação técnica correta para fazer o reparo e se certificar de que o serviço foi executado como se deve.

Na outra ponta da cadeia, as fabricantes de autopeças vêm registrando cada vez mais reclamações de aplicadores que encontram problemas na hora de instalar peças, e que põem a culpa numa suposta má qualidade do produto. Se a peça não for a original ou recomendada pelo fabricante, pode ser até verdade, mas o que levaria uma grande montadora de veículos a adotar como original uma peça que só dá problema? É incoerente, não é? Por isso, observando o aumento de registros de falhas por parte dos mecânicos, diversas fabricantes têm intensificado o trabalho de orientar o reparador a instalar corretamente determinadas peças cujas aplicações têm sido contestadas no mercado, muitas vezes sem razão.

A Honeywell Friction Materials, produtora das pastilhas de freio Bendix e Jurid, recebeu constantes relatos de problemas de aplicação em alguns veículos. Entre eles, o Peugeot 206 com o sistema de freios Bosch que equipa os veículos produzidos em Porto Real/RJ a partir de 2001. A reclamação do mercado é de que as pastilhas não encaixavam corretamente no lugar, o que levou diversos aplicadores a forçar o encaixe e causar danos ao sistema. Há casos até de desplacamento do material de fricção da pastilha em decorrência das pancadas que levou para encaixar no lugar.

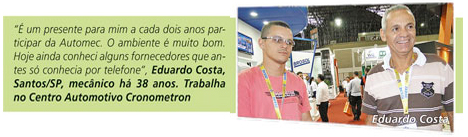

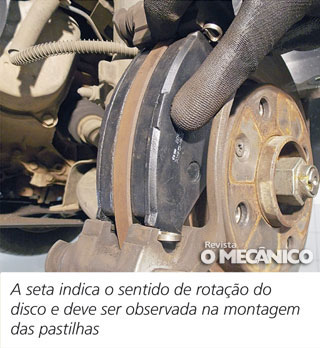

O técnico de engenharia de aplicações da Honeywell Friction Materials, Fânio Roberto Scarel, relata que a fábrica tem observado muitos casos de aplicação incorreta das pastilhas dianteiras do Peugeot 206 e que a posição de montagem correta não está sendo seguida. Segundo ele, há indicações bem claras na própria peça para evitar que a montagem seja errada. “Muitos mecânicos batem na peça durante a instalação e provocam o desplacamento do material de atrito, forçando o defeito”, declara Fânio. “Existe uma seta indicando o sentido de giro do disco que deve ser seguida para instalar a pastilha corretamente”, esclarece o técnico.

A vida útil das pastilhas dianteiras do 206 pode variar de 10 a 20 mil km, dependendo do uso do veículo, se severo ou não. Veículos que trafegam em percursos urbanos tendem a usar mais o freio e a desgastar o material de fricção mais rapidamente. Leve isso em consideração ao recomendar ou não a manutenção preventiva do sistema de freio quando alguma unidade desse compacto da Peugeot entrar na sua oficina.

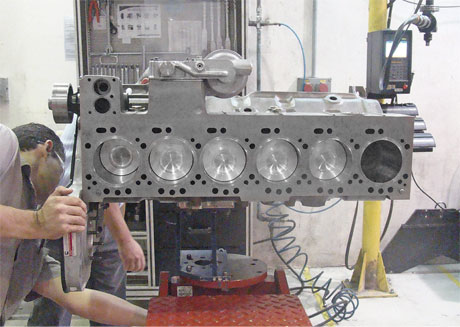

Procedimento de substituição

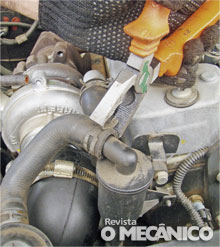

1) Com a roda já removida, faça o retorno do êmbolo da pinça. Para isso, conecte ao parafuso sangrador um recipiente para o fluido através de uma mangueira. Abra o parafuso e movimente o êmbolo. Feche o parafuso em seguida.

Obs: Não se faz a abertura das pinças com o sangrador fechado para não forçar o cilindro-mestre, o que pode provocar o transbordamento do reservatório de fluido.

2) Após retornar o êmbolo, solte os parafusos ligados aos pinos deslizantes do suporte da pinça de freio. Certifique-se que a pinça de freio está devidamente apoiada ou presa. Não a deixe pendurada pelo flexível porque isso vai danificar tanto as conexões quanto a própria tubulação.

3) Retire as pastilhas forçando as travas com as mãos. Não utilize ferramentas no procedimento para evitar danos ao disco de freio, que pode ser reutilizado dependendo de sua quantidade de rebarbas e se sua espessura estiver dentro dos padrões.

4) Aproveite o momento para verificar a atuação dos pinos deslizantes. Movimente os pinos para dentro e para fora, observando se estão se movimentando livremente e sem empenamento. Pinos deslizantes defeituosos causam desgaste prematuro das pastilhas e ruído no sistema de freio. Se estiverem com defeito, faça a substituição imediata.

5) Mesmo que o disco aparente não precisar ser substituído, faça um exame cuidadoso em suas bordas internas e externas para saber se não há rebarbas. Verifique também sua espessura, sempre medindo com um micrômetro. Nunca meça com paquímetro, pois, ao bater na lombada formada pelo uso nas bordas, o valor medido pelo paquímetro não é o real da espessura. No caso do disco do veículo utilizado na matéria, é um disco seminovo, com baixa quilometragem, sem qualquer anormalidade de uso.

6) Observe se as pastilhas antigas possuem problemas como trincas ou desplacamento. Isso pode ser indício de instalação incorreta na manutenção anterior. Neste caso, as marcas de uso e desgaste encontradas são normais.

7) Como exemplo de montagem incorreta, Fânio mostrou uma pastilha defeituosa, com material de fricção desplacado devido às pancadas que levou na hora da instalação. (7a) As marcas no verso da placa denunciam a força das batidas durante a aplicação incorreta. (7b)

Pastilha nova

8) A primeira característica visível da pastilha nova são as duas faixas de titânio metálico na área de contato. Segundo Fânio, essas faixas servem para aumentar o atrito nos primeiros contatos da pastilha com o disco e deixar o motorista com a sensação de frenagem segura desde a primeira pisada no pedal, além de evitar ruído. Observe também se a pastilha nova não possui trincas, estando em perfeitas condições.

9) Observe a seta de indicação de sentido de rotação na placa da pastilha. Ela deve sempre apontar para a direção em que o disco de freio gira. É o principal indicador que deve ser visto na instalação. Fique atento.

10) Verifique a posição e o encaixe corretos das travas de cada pastilha. Os ressaltos nas pontas das pastilhas, onde são acomodadas as travas, são diferentes e também indicam a posição correta de montagem. A extremidade com o “dente” fica para cima, enquanto a extremidade mais arredondada fica pra baixo.

11) Recoloque a pinça de freio parafusando os pinos deslizantes com o torque correto determinado pelo manual de manutenção da fábrica.

12) Após montada e fechada a pinça, acione o pedal de freio para fazer a acomodação dos êmbolos.

13) Sempre faça a sangria de freio após a manutenção preventiva das pastilhas. Não adianta apenas completar o nível de fluido do reservatório: não se esqueça de que o fluido também possui vida útil e que deve ser trocado durante a manutenção preventiva. Completar unicamente o nível do reservatório de fluido, mantendo no sistema fluido velho e contaminado com bolhas de ar, prejudica a qualidade da frenagem e, consequentemente, do seu serviço.

14) Recoloque a roda apertando os parafusos no sentido cruzado. Isso evita o empenamento do disco de freio e consequente vibração na rodagem. Aplique o torque nos parafusos de roda de 100 a 120 Nm.

Colaboração técnica:

Centro Automotivo Nipo-Brasileiro

Mais Informações:

Honeywell/Bendix (15) 2102-0531