Luiz Moan Yabiku Junior, o novo presidente da Anfavea, fala um pouco sobre a importância da indústria automobilística para a economia brasileira, mostra os investimentos feitos no setor, tanto na produção de veículos quanto na de autopeças que abastece as montadoras

O Mecânico: A Anfavea é uma entidade muito importante no contexto político-econômico nacional, de muita força. Quanto a indústria automotiva representa do PIB brasileiro?

Luiz Moan Yabiku Junior: A indústria automobilística representa 21% do PIB industrial, o que indica a importância do setor no contexto econômico do país. Para 2013 projetamos um crescimento de 3% no PIB e, sem dúvida, vamos contribuir para esse resultado.

O Mecânico: Quantas fábricas estão filiadas à entidade e qual a capacidade produtiva de todas juntas em relação ao ano de 2012?

Luiz Moan: Contamos com 28 empresas associadas, que atualmente têm capacidade produtiva de 4,5 milhões veículos. Com o volume de investimentos anunciado até 2017 esta capacidade subirá para 5,6 milhões no fim do período.

O Mecânico: Existe uma previsão de produção e vendas para o ano de 2013? Vai ser o número esperado pelo setor?

Luiz Moan: Estimamos um aumento de 4,5% na produção de veículos para 2013, o que representaria aproximadamente 3,5 milhões de unidades, e de 3,5% a 4,5% nas vendas no mercado interno, algo próximo a 3,9 milhões.

O Mecânico: No Brasil, os últimos anos representaram forte crescimento na produção de veículos, mesmo com tanta incerteza no exterior, onde estão as matrizes das montadoras. Na opinião da entidade, por que e como o Brasil se manteve forte no setor?

Luiz Moan: A indústria automobilística brasileira tinha uma grande demanda reprimida e uma relação automóvel por habitante muito favorável. Nos últimos anos tivemos um incremento dos financiamentos de veículos, adoção de taxas de juros mais baixas, aumento extremamente significativo do poder aquisitivo de uma parcela bastante representativa da população, além dos incentivos governamentais, o que permitiu a aposta no crescimento da produção. Afinal um mercado interno robusto e ansioso por novidades foi às compras tanto para substituir o modelo usado quanto para a compra de seu primeiro veículo novo. Na questão de política setorial é importante destacar o Inovar-Auto, que com os incentivos a produção local trouxe novos investimentos em inovação e engenharia. Além disso, com taxas menores, os consumidores receberam mais um estímulo de compra com reflexos em toda cadeia produtiva. Ou seja, criação de novos postos de trabalho, investimentos em produtos e tecnologias.

O Mecânico: Apesar de toda a euforia do ano passado, principalmente, com o incentivo do IPI, o ano de 2013 não está sendo tão bom como se estimava. Muito se fala em falta de investimento por parte dos fabricantes, em sua opinião, falta investimento? E isso seria a solução?

Luiz Moan: Não falta investimento no setor. De 2008 a 2012 a indústria investiu US$ 20,5 bilhões no desenvolvimento de novos produtos, tecnologias, processos de fabricação e capacidade. Mais ainda, na implantação de novas unidades produtivas ou ampliação e modernização das fábricas existentes. Com o Inovar-Auto, uma das alavancas de incentivo aos investimentos no setor, as montadoras já anunciaram investimentos de R$ 71 bilhões no mercado brasileiro até 2017. O setor de autopeças tem divulgado um investimento médio de US$ 3 bilhões por ano, portanto, até 2017 serão cerca de US$ 15 bilhões, que serão usados na adequação das unidades para atender a indústria automobilística.

O Mecânico: O setor automobilístico tem uma preocupação a mais nos próximos anos: se adequar ao Inovar-Auto. Como funciona o programa e onde o consumidor vai se beneficiar?

Luiz Moan: O programa Inovar-Auto tem o objetivo de incentivar a produção local e tem sido fundamental para o desenvolvimento da indústria. Com o programa, o setor vai atrair investimentos em novas tecnologias, engenharia e inovação e promover melhorias de eficiência energética que se traduzirão em redução de consumo de combustível para o consumidor. E mais: o investimento deve refletir em toda cadeia produtiva, gerando novos postos de trabalho. O consumidor, portanto, tem como benefício a redução das taxas de IPI, além de ter acesso a carros cada vez mais eficientes, seguros e com alto índice de tecnologia embarcada.

O Mecânico: O programa vai atrair investimentos para o setor. Em sua opinião, o setor vai se desenvolver e oferecer melhores veículos mais eficientes?

Luiz Moan: Sem dúvida, o programa Inovar-Auto vai desenvolver toda a cadeia produtiva. Com investimentos em novas tecnologias, produtos e capacidade produtiva, a indústria automobilística vai oferecer novos veículos ainda mais seguros e em conformidade com a legislação brasileira de emissões de poluentes. Isso influenciará diretamente na competitividade do setor em âmbito internacional, com a criação do Exportar-Auto, programa que tornará o Brasil, novamente, plataforma de exportação de veículos. Nossa meta é de exportar 1 milhão de veículos em 2017, o que representará 20% do total de mercado naquele ano.

O Mecânico: Muito se fala que faltam peças de sistemistas, por isso, a manufatura não está ainda maior, isso confere?

Luiz Moan: A indústria de autopeças e sistemas está atendendo a demanda de produção dos fabricantes de veículos mesmo com o aumento da produção local. Mas assim como a indústria automobilística tem investido para se tornar mais competitiva no mercado interno e externo, o setor de autopeças também deve investir em engenharia e desenvolvimento para melhorar seus índices de produtividade, ser ainda mais competitivo e acompanhar o segmento.

O Mecânico: A utilização de peças vindas da China na linha de montagem não vai contra o programa Inovar-Auto e o incentivo de nacionalizar os veículos?

Luiz Moan: O programa Inovar-Auto incentiva a produção nacional, tanto de veículos quanto de peças, mas as montadoras têm um percentual de itens que podem ser importados. Sendo assim, a Anfavea está trabalhando com o Sindipeças para implantar o rastreamento de conteúdo importado pelos fornecedores. E gradativamente substituir por produção nacional. Não existe indústria automobilística sólida sem uma base extremamente robusta de fornecedores locais.

O Mecânico: Estamos tendo a chegada de novas fábricas vindas da China, eles também farão parte da Anfavea? A entidade teria alguma influência em relação a qualidade desses veículos?

Luiz Moan: Elas podem, sem dúvida, se associar. Desde que atendam alguns requisitos básicos de implantação de nacionalização da produção. A Anfavea trabalha com projetos e ações que contribuam para a melhoria do setor automobilístico, além de recomendar atenção especial a todos os associados para as questões de qualidade e segurança para atender às recomendações da legislação brasileira.

O Mecânico: Afinal, isso é bom para o setor ou pode prejudicar quem já está estabelecido? Como as montadoras mais antigas devem reagir?

Luiz Moan: Toda competitividade é vista de forma positiva por toda a indústria e pelos consumidores. Acreditamos que a chegada de novas empresas será interessante por oferecer novas alternativas ao mercado. As montadoras que produzem atualmente no Brasil estão preparadas para a concorrência. E sabem da necessidade de contínua atualização tecnológica e de sua linha de produtos.

O Mecânico: Cabem mais carros no Brasil? O transito não está caótico demais para continuar produzindo sem tirar de circulação os veículos mais antigos? Existe algum programa em relação a essa situação?

Luiz Moan: As grandes cidades brasileiras já possuem um número de habitantes por veículo relativamente baixo, mas quando se observa as demais, esta relação ainda é alta. Apenas como comparação, em 2011 o Brasil possuía 5,7 habitantes por veículo enquanto que nos Estados Unidos esta relação era de 1,2 e na Argentina de 3,7. Isso mostra que ainda há potencial para crescimento no País. Em paralelo a isso, claro, é importante o desenvolvimento de uma política de renovação de frota e de logística reversa para retirar de circulação os veículos mais antigos. Só como exemplo, a idade média da frota dos caminhões é de 17,9 anos e o ideal é entre 8 a 10 anos.

Funcionamento do sistema de injeção da Chevrolet Captiva

Conheça como funciona a injeção eletrônica do utilitário importado da Chevrolet, que conta com componentes diferenciados, com destaque para o módulo de controle da bomba de combustível

Carol Vilanova

O Chevrolet Captiva tem uma missão muito importante: representar a marca da gravata dourada no segmento dos utilitários aqui no Brasil, o que não é tarefa fácil, considerando a quantidade de concorrentes e do alto nível que apresentam. Apesar de ser produzida no México, conta com a vantagem de ter o respaldo da ampla rede da marca, que está espalhada por todo território nacional. Mas também tem seus segredos em relação aos componentes que adota, como o sistema de injeção eletrônica, que abordamos nessa reportagem.

O modelo na versão Sport, de ano 2008, foi o primeiro a chegar por aqui, ainda com o potente motor Alloytec 3.6 litros V6, já utilizado na linha Omega, que vem da Austrália. São 261 cv de potência a 6500 rpm e toque de 32,95 kgfm a 2.100 rpm. Entre os componentes da construção do motor, podemos destacar o cabeçote, pistões e bloco de alumínio, além do coletor de admissão variável e o comando de válvula variável, que otimiza a entrada de ar/combustível e, consequentemente, o regime de rotação do motor. Assim, quem ganha é o meio ambiente, pois o nível de emissões é bastante baixo.

Manutenção

Segundo Marcos Antonio da Cruz Luis, instrutor técnico do módulo GM do SENAI-Vila Leopoldina, a manutenção do veículo deve seguir o manual do proprietário, mas existe uma questão importante sobre o motor, que ele explica: “de construção altamente tecnológica e por conter sistema que altera o diagrama das válvulas (comando variável), esse motor é muito exigente com relação a especificação correta do óleo lubrificante. Alterações de viscosidade ou de qualidade do lubrificante pode causar falhas de funcionamento. Muitas vezes, o reparador coloca o fluído fora da especificação, o que além das falhas, também aumenta o consumo de combustível e a emissão de poluentes”, explica. O óleo lubrificante usado na Captiva V6 é do tipo mineral com especificação 5W30 e a troca deve ser feita a cada 5 mil km ou 6 meses.

Injeção e sensores

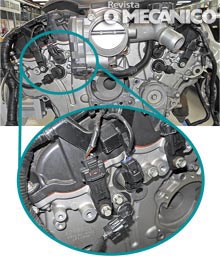

O sistema de injeção eletrônica conta com sensores modernos para leitura e envio de informações para a unidade de comando eletrônica. Vamos conhecer todos os sensores e suas funções no conjunto:

1) Sensor MAP (Manifold Air Pressure) ou Sensor de pressão do ar – faz a leitura da pressão absoluta do coletor de ar e fornece informações instantâneas de pressão de admissão para a unidade de controle eletrônico do motor (ECM). O ECM utiliza a informação do MAP para realizar alterações no cálculo do tempo de injeção em função da alteração da densidade do ar que é afetada pela altitude onde o veículo transita.

2) Sensor MAF (Mass Air Flow) – é do tipo filme aquecido, faz a leitura do fluxo ou massa de ar do coletor de admissão e é integrado ao sensor de temperatura do ar.

3) Sensores de fase CMP (Camshaft Position): indicam a posição do comando de válvulas para o módulo de injeção. Uma particularidade destes sensores é o fato de que cada sensor possui dois elementos Hall alimentados com uma tensão de 5V fornecido pelo ECM. Como se trata de um motor em V existem quatro sensores, dois para cada eixo de eixo de comando.

4) Sensor de rotação CKP (Crankshaft Position): indica ao ECM a posição e rotação do motor. Seu princípio de funcionamento é baseado no princípio da relutância magnética (sensor indutivo).

5) Válvulas de controle de comando variável: o ECM ajusta o ponto de cada uma das quatro árvores de comando das válvulas através de pulsos PWM, no qual é possível adiantar em até 25° o ponto da comando de admissão e em até 25° o ponto da comando de escape.

6) Corpo de borboleta: equipado com os sensores de posição de borboleta, regula a quantidade de ar que entra no motor em função da posição do pedal do acelerador. É do tipo Drive By Wire, ou seja, sem cabo, o que movimenta a borboleta é um servo motor controlado pela unidade de comando.

7) Módulo ECM: módulo de controle do motor (Engine Control Module), unidade que controla o sistema de injeção eletrônica, recebe os sinais dos sensores, gerando comando para os atuadores, formulando mistura, controlando a variação de fases dos comandos, e ajustando o ponto de ignição.

Obs: Nunca faça manutenção do módulo sem proteger a bateria, para evitar um curto-circuito.

8) Galeria de combustível: distribui combustível para as válvulas injetoras. Possui (na maioria dos casos) uma tomada de teste da pressão e vazão da bomba de combustível.

9) Válvula injetora: injeta combustível no cabeçote próximo a válvula de admissão para formar a mistura. Nas situações de manutenção, é fundamental uma análise criteriosa do filtro primário instalado na entrada de combustível. Em caso de suspeita, este filtro deverá ser substituído nas seis válvulas.

10) Tomada para verificação de pressão de combustível: Local para instalação do manômetro para fazer os testes de pressão e vazão de combustível.

11) Transformadores: são individuais para cada cilindro e dispensam a utilização de cabos de alta tensão aumentando a confiabilidade do sistema. Neste motor foram instaladas velas de ignição com eletrodo central de platina, o que aumenta consideravelmente o prazo de substituição e dispensam ajuste da folga de trabalho.

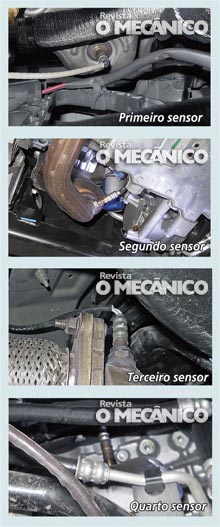

12) Sensor de Oxigênio: estão instalados quatros sensores de oxigênio, dois sensores de banda larga que ficam antes dos catalisadores e dois sensores tipo planar que ficam após os catalisadores.

Sensor planar: Possui 4 fios, é alimentado com tensão de 12V pós-chave e tem o aquecedor acionado através de pulsos PWM, utilizando uma célula com o princípio de Nernst, ou seja, produz tensão contínua na faixa entre 100mV até 900mV, considerando que valores até 450mV indicam mistura pobre, entre 450mV e 500mV uma mistura ideal e acima dos 500mV indicam uma mistura rica. É importante a mudança entre as três faixas de tensão.

Sensor de banda larga: Possui 6 fios, é alimentado com tensão pós-chave com o aquecedor também acionado através de pulsos PWM. Após aquecido, o sensor de banda larga, além de utilizar o princípio de Nernst, também informa ao ECM duas correntes de monitoramento, chamadas de corrente de bombeamento e corrente de ajuste. Como vantagem, o ECM, além de identificar se a mistura está rica ou pobre, consegue identificar o quanto a mistura está fora do ideal.

Obs: Existe um fixador de posicionamento do conector da sonda lambda que a prende num local seguro, evitando que encoste, por exemplo, na ventoinha.

13) Válvula do sistema de emissão evaporativa: fica na parte de trás do motor, controla a purga do canister. Trata-se do envio dos vapores de combustível armazenado no canister para coletor de admissão.

14) Sensor de temperatura do líquido de arrefecimento: trata-se de um termistor NTC (Negative Temperature Coefficient) submetido diretamente ao líquido de arrefecimento. Sua alimentação de 5V é fornecida pelo ECM.

No elevador

Com o carro no elevador, destacar os seguintes sensores:

1) O tanque é dividido pelo diferencial, do lado direito tem a bomba de combustível e um dos sensores de nível, e o outro sensor está no lado esquerdo. A visualização não é possível, pois estão dentro do tanque.

2) Cânister: o cânister está à frente do tanque e tem esse tamanho grande devido às dimensões do motor e do tanque de combustível. Sua função é armazenar vapores de combustível provenientes do tanque.

3) Sensor de detonação na parte frontal do bloco do motor, com acesso por baixo, sua função é ler as vibrações provocadas pela detonação da mistura, possibilitando correção do avanço da ignição.

Sistema de combustível

Os componentes do sistema de combustível da Chevrolet Captiva têm seus diferenciais, mas muitos dos sensores são comuns aos de outros veículos. São eles: sensores de pressão MAP e MAF, sensores de temperatura do ar e do líquido de arrefecimento, sensor de rotação, quatro sensores de fase, válvulas de controle de comando variável, corpo de borboleta com sensores de posição de borboleta, galeria de combustível, válvulas injetoras e filtro de combustível. Todos que já vimos acima. Alguns modelos da Captiva não contam com filtro de combustível, como é o nosso caso.

Entre os diferenciais, o destaque é o modulo FPCM (Fuel Pump Control Module, inglês para módulo de controle da bomba de combustível), um sistema que faz controle eletrônico da pressão e da vazão da bomba.

“O módulo de controle da bomba de combustível faz o controle da pressão de combustível em diversas condições do motor, como marcha lenta, condições de carga e potência. A bomba de combustível é controlada através de pulsos com largura modulada PWM (Pulse Width Modulation), o que propicia um controle mais eficiente do funcionamento da bomba”, explica Marcos.

Este sistema dispensa a utilização do relé da bomba e do regulador de pressão, para o controle são utilizados dois pressostatos, que são sensores responsáveis pelo monitoramento da pressão do combustível e estão instalados um sobre o tanque e outro próximo à roda dianteira esquerda.

O pressostato montado sobre o tanque monitora a pressão do combustível logo após a bomba. Devido à proximidade com peças aquecidas no cofre do motor, foi instalado um segundo pressostato para verificar se a pressão do combustível foi alterada.

Obs: “Existe a informação incorreta de que este veículo possui duas bombas de combustível, mas na realidade existem dois sensores de nível e uma única bomba. Isto ocorre devido ao formato diferenciado do tanque. A função do segundo sensor de nível é contabilizar o combustível que está no lado oposto ao da bomba, principalmente, em condições de nível baixo”, finaliza Marcos.

Desmontagem do módulo da bomba

1) O acesso ao módulo da bomba é feito por meio do porta-malas. Para soltar o conector do módulo da bomba, faça o movimento indicado pela seta.

2) Os dois fios trançados são os fios que vão para a bomba de combustível.

___________________________________________________________

Colaboração técnica: Senai – Vila Leopoldina

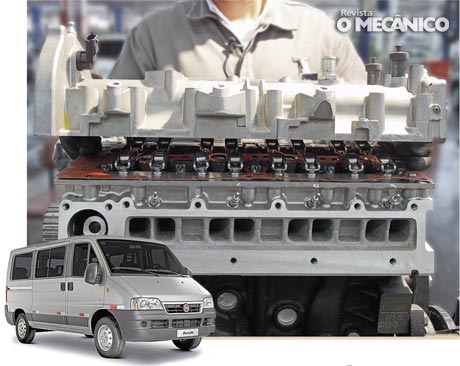

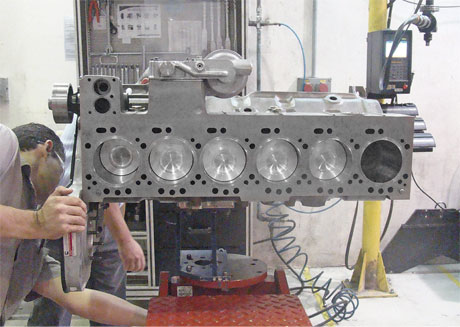

Desmontagem do motor F1A do Ducato

Veja o passo a passo da desmontagem do motor F1A, na configuração 2.3 MultiJet Economy que equipa o furgão Fiat Ducato ano 2011

![]()

Um dos mais populares veículos comerciais do país, a van Fiat Ducato foi equipada até 2011 com o motor F1A MultiJet Economy, desenvolvido e produzido pela Fiat Powertrain Technologies (FPT). Um motor diesel de 2,3 litros de deslocamento cúbico e equipado com sistema de injeção Common Rail de alta pressão (1.600 Bar). Conforme os dados de fábrica, o propulsor é capaz de gerar 127cv de potência máxima a 3.600 rpm – e torque de 30,7 Kgfm a 1.800 rpm.

Essa unidade F1A MultiJet Economy foi concebida sob o conceito do downsizing, ou seja, motores de tamanho e cilindrada menores com eficiência energética e potência superiores ao de propulsores maiores. Prova disso é a curva de torque praticamente plana entre 1800 rpm e 2800 rpm, fazendo com que o motor trabalhe a maior parte do tempo na faixa de eficiência máxima.

Nesta reportagem, vamos ver a desmontagem desse motor até seu bloco, seguindo a ordem correta de retirada dos periféricos e remoção dos parafusos. A versão desmontada é a que equipou a Ducato até o ano/modelo 2012. Em 2013, o propulsor foi modificado para atender às normas do Proconve L6, que abrange os utilitários leves, e traz diferenças mecânicas em relação à versão anterior. A operação foi conduzida pelo responsável pela área de pós-venda e coordenação de produto da FPT, Daniel Coelho, dentro do SENAI-Ipiranga, em São Paulo/SP.

Procedimento de desmontagem

Periféricos

1) Com o motor fora do veículo, comece a desmontagem pelo compressor do sistema de ar-condicionado. Inicialmente, remova o conector do chicote elétrico. Depois, solte os quatro parafusos em ordem cruzada, começando pelo parafuso superior esquerdo. Depois, o inferior direito, o inferior esquerdo e o superior direito. A correia do compressor sai juntamente na remoção.

2) Siga para a correia auxiliar. Com uma chave de 15 mm, solte o tensionador e remova a correia. (2a) Já para fazer a remoção do alternador, utilize duas chaves 17 mm para girar a porca e segurar o parafuso. São três parafusos: comece pelo parafuso inferior esquerdo, depois o superior direito e, por fim, o inferior direito. (2b)

3) Retire o suporte da bomba hidráulica. São três parafusos de 13 mm sem ordem de desmontagem. Depois, solte os parafusos do suporte do motor com chave 19 mm.

4) Para remover a polia motor da correia auxiliar, é necessário um soquete 11 mm. Solte os parafusos de forma alternada.

5) Siga para a tampa plástica do cabeçote, que possui três pontos de fixação. Remova com cuidado para não danificar as conexões.

6) Faça a desconexão do conjunto de retorno de combustível das unidades injetores. Existe uma conexão da mangueira em cada um dos quatro injetores. Com a ajuda de uma chave de fenda, puxe as travas e solte as conexões. Comece pelo cilindro nº 1 (lado do sistema de sincronização) e vá até o nº4, na ordem.

7) Remova o tubo de ar de alimentação do turbocompressor. São dois parafusos 13 mm que fixam a mangueira através de suporte no cabeçote.

8) Faça a desconexão completa do chicote elétrico do motor. Neste momento, é possível ver todos os sensores e atuadores elétricos que atuam no motor (ver box na abertura da matéria). Em seguida, retire o suporte do chicote e do tubo de ar.

Turbo e coletor de exaustão

9) Para proceder a retirada do turbo, comece pela tubulação de envio de óleo. São duas roscas nas duas extremidades da tubulação.

10) Agora siga para a tubulação de retorno de óleo do turbo, que também possui duas conexões.

11) Solte as porcas de fixação do turbocompressor. Existe ordem específica para soltar e prender as porcas. Observe a ordem de soltura, considerando que o mecânico está de frente para o turbo:

Obs: A junta metálica que existe entre o turbo e o coletor de exaustão é específica para a aplicação. A junta deve ser substituída em todas as operações que tiver de ser desmontada. Já as porcas podem ser reaproveitadas desde que estejam em boas condições, ou seja, consigam manter o torque especificado pelo fabricante.

12) O coletor de exaustão deve ser sempre removido do motor frio, sempre desrosqueando as porcas das extremidades para o meio, de forma cruzada. São 10 porcas que possuem um cilindro de encosto, cada. A junta é de cortiça com revestimento metálico, e também deve ser substituída a cada retirada do coletor.

Obs: Na montagem, não existe diferença entre as porcas de cima ou de baixo, desde que as primeiras porcas a serem apertadas sejam o par do meio.

Arrefecimento, coletor de admissão e restante dos periféricos

13) Remova a tubulação ligada ao trocador de calor do filtro de óleo. O tubo possui dois parafusos de fixação de 13 mm, além da braçadeira ligada ao trocador de calor. Remova também a vareta de óleo, que é fixada por um parafuso de 13 mm.

14) Agora retire a tubulação de envio do líquido de arrefecimento à válvula termostática. O tubo é preso por uma porca 13 mm e pela braçadeira conectada à válvula termostática.

15) Retire a tubulação de arrefecimento que vai do trocador de calor do líquido até o cabeçote. O tubo é fixado por um parafuso 13 mm que fica em local de difícil acesso, acima do filtro de óleo.

16) Para remover a válvula termostática, utilize a chave “L” para soltar os quatro parafusos. Não há ordem de soltura ou aperto neste caso.

17) Solte a tubulação de envio de diesel para a flauta do Common Rail. Para isso, utilize uma chave Allen 5 e uma chave de boca 17 mm. Remova também o suporte no coletor de admissão.

18) Remova o coletor de admissão. Pelo fato de ter número ímpar de parafusos, sua ordem de soltura deve ser seguida à risca. O aperto segue exatamente a ordem inversa da soltura.

19) A junta metálica do coletor de admissão possui um vinco que, na instalação, deve ficar voltado para o coletor. Observe também o parafuso superior na extremidade direita (nº 1 na desmontagem) que é mais comprido do que os outros oito parafusos.

20) Solte o filtro de óleo com a ferramenta específica para a operação. A ferramenta é a mesma para filtros de veículos leves e pesados.

21) Em seguida, tire o trocador de calor do filtro de óleo. Comece pelo parafuso de fixação central, que deve ser solto com uma chave Allen 10. Na montagem, é necessário aplicar silicone na rosca do parafuso. Atente também para o anel de vedação, que deve estar em boas condições.

22) Após a retirada do trocador de calor, siga para o suporte do compressor do sistema de ar condicionado. Depois, remova a tampa plástica de proteção do sistema de sincronismo do motor.

23) Tire o suporte da árvore do eixo de roda na parte inferior, próxima ao cárter.

24) Retire o conjunto blow-by do motor. São dez parafusos e a braçadeira da tubulação do conjunto no cabeçote. O blow-by só deve ser desmontado com o motor frio para evitar a deformação do plástico.

25) Remova o tubo de abastecimento de óleo lubrificante com as mãos. Observe o anel de vedação quanto ao seu estado de conservação.

Common Rail e injetores

26) Desconecte os tubos do Common Rail. Comece soltando as extremidades ligadas a cada cilindro, depois siga para as conexões na flauta. Faça a remoção na ordem do primeiro ao quarto cilindro.

27) Retire a flauta (ou acumulador de pressão) do Common Rail. Sua fixação é feita por dois parafusos no cabeçote.

28) Na remoção dos injetores de combustível, utilize uma chave “L” para alcançar o parafuso que prende a trava de fixação. Tome cuidado para não perder a arruela do parafuso, cuja forma côncava ajuda a fixar o conjunto.

29) Em seguida, retire cada injetor de combustível com cuidado.

Sincronismo do motor

30) Para sincronizar o motor antes de desmontar o cabeçote, é necessário utilizar duas ferramentas especiais, que são acopladas em dois pontos onde, no motor montado, estão ocupados por dois bujões. Cada ponto é referente a um eixo comando de válvulas, ou seja, uma para o comando de admissão e outro para o de escape. Remova os bujões e posicione as ferramentas. Gire o virabrequim no sentido horário, com uma chave estrela 21 mm, até que as ferramentas fiquem “acomodadas”, podendo ser rosqueadas até o final de seu curso. Isso significa que os comandos estão no ponto de sincronismo.

31) Em seguida, posicione outra ferramenta especial para travar o virabrequim. Com um soquete Torx 5, solte o bujão que tapa o orifício onde a ferramenta deve ser instalada. Insira a ferramenta especial.

32) Para manter a sincronia do motor na desmontagem, posicione outra ferramenta especial na polia superior do comando de válvulas, no furo indicado.

33) Siga para o tensionador automático da correia dentada. Utilize uma chave Allen 10 para girar o tensionador na direção horária (contrária à direção indicada na seta que indica o aperto) e, assim, soltar a correia dentada.

34) Remova o tensionador automático da correia dentada. Lembre-se que o tensionador sempre deve ser trocado juntamente com a correia dentada.

35) Solte também a polia superior do comando de válvulas. Repare na retirada que a polia tem um furo para posicionamento, que deve coincidir com o pino do eixo comando de válvulas na montagem.

36) Retire a tampa de proteção da corrente dos eixos comando de válvulas. O mecanismo é formado pela corrente e por um tensor automático, que garante a correta tensão entre os comandos de admissão e exaustão. O conjunto não possui manutenção, ou seja, em caso de defeito, corrente e tensor devem ser trocados de uma vez. Na montagem, a tampa, principalmente na região da vedação de borracha, deve estar limpa e posicionada corretamente, para evitar o vazamento de óleo.

Cabeçote

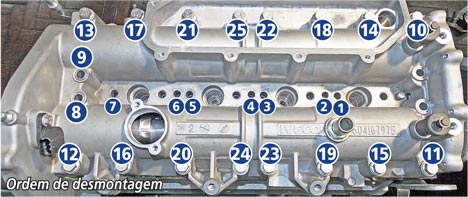

37) O cabeçote é dividido em duas partes, chamadas de “cabeçote superior” e “cabeçote inferior”. O cabeçote superior abriga principalmente os dois eixos comando de válvulas. Para removê-lo, é necessário remover os 25 parafusos, sendo 9 centrais (sete parafusos inferiores e dois mais altos, lado da sincronização) e os 16 parafusos laterais (oito em cada lado). Primeiro, remova os parafusos centrais inferiores, depois os centrais superiores, então siga para os laterais. Sempre respeite a ordem de desmontagem: das extremidades para o centro, soltando os laterais em “espiral”, conforme descrito abaixo (37b):

37a

37b

38) Na remoção do cabeçote superior, observe a junta. Ela é posicionada por dois pinos-guia e também não deve ser reutilizada, devendo ser substituída por outra nova na montagem.

39) Verifique se os balancins estão com jogo lateral. As peças não podem estar presas. Com as pontas dos dedos, mexa nos virabrequins, que devem estar se movimentando livremente. Observe também se há marcas de desgaste nos roletes, que podem ser causadas por mau funcionamento e/ou falta de lubrificação.

40) Ao retirar os balancins, examine também o estado dos tuchos hidráulicos. Eles não devem apresentar marcas no sentido vertical, que podem ser indício de travamento e mau funcionamento.

41) Remova as quatro velas de pré-aquecimento do cabeçote inferior. Tome cuidado, pois se trata de uma peça frágil. Em seguida, retire a polia do sistema de sincronismo que está presa ao cabeçote.

42) Para soltar o cabeçote inferior, é necessário remover os 10 parafusos de fixação, sendo que os pares em cada extremidade demandam soquetes Torx T6, enquanto os seis restantes precisam de soquetes Torx T7. O desaperto deve ser feito das extremidades para o centro, conforme o diagrama.

Obs: Os parafusos Torx T6 são mais curtos que os Torx T7, mas o diâmetro da rosca é o mesmo. Cuidado para não confundi-los na hora da montagem porque, segundo o especialista da FPT, o parafuso T6, se colocado no lugar de um T7, pode espanar sua rosca. Lembrando que, a cada desmontagem, todos os parafusos devem ser trocados.

43) Ao final do desaperto dos parafusos, remova o cabeçote inferior. Observe em seguida a junta que fica entre o cabeçote inferior e o bloco. A junta possui duas marcações que determinam e classificam a folga que determina a taxa de compressão mediante a altura do pistão.

Caixa seca, bomba d’água e bomba de óleo

44) Para seguir com a desmontagem do bloco, remova a polia da bomba injetora de combustível, posicionada na caixa seca (que também abriga a bomba d’água). Para isso, solte a porca de fixação e utilize um sacador de polia adequado para a operação. Depois, remova os três parafusos de 13 mm que fazem a fixação da bomba injetora.

45) Em seguida, solte os parafusos de fixação da caixa seca Não existe ordem de desmontagem. Na remoção, observe o anel de vedação da bomba d’água, que deve estar em boas condições.

46) Para desmontar a bomba de óleo, comece retirando a tubulação de envio de óleo na lateral do bloco.

47) Em seguida, remova a polia do virabrequim. Para isso, trave o volante com uma ferramenta especial e solte o parafuso de 19 mm que faz a fixação da polia. Observe na montagem que a polia possui um furo de posicionamento que deve coincidir com o pino-guia no virabrequim.

48) Agora faça a soltura dos parafusos de fixação da bomba de óleo. Não existe ordem de desmontagem. Com a bomba desmontada, observe se as engrenagens internas possuem uma pequena folga (não devem estar presas) e se a junta está presente.

Parte inferior do bloco

49) Gire o motor para remover o cárter de óleo. São 16 parafusos que fazem sua fixação. O sistema de vedação é feito por uma junta de borracha, que é fixada por uma peça metálica chamada lamieira.

50) Siga para o pescador de óleo, que é fixado por cinco parafusos: dois em sua conexão principal, dois nas laterais do bloco como suporte e mais um também no suporte, este para sua tubulação complementar. Nas duas conexões do pescador com as galerias de arrefecimento do bloco, existem anéis de vedação contra a entrada de ar que devem estar em perfeito estado, sem falhas.

51) A retirada dos pistões começa com a remoção dos parafusos das capas de biela, que devem ser desapertados de acordo com a ordem dos cilindros: 1-4-3-2, sendo o cilindro nº1 o que está do lado do sistema de sincronização. Utilize a chave 19 mm para girar o virabrequim e melhorar o posicionamento dos parafusos para o desaperto, se necessário.

52) Por fim, para sacar os pistões dos cilindros, utilize um bastão de nylon para não danificar os pistões nem a parede dos cilindros. Na cabeça do pistão estão suas marcações de identificação. Neste caso, os números “5-5-7” correspondem respecitivamente, de cima para baixo, à “família do motor” (5), “classificação do diâmetro” (5) e “identificação do fornecedor” (7). Abaixo, está uma figura que corresponde ao seu posicionamento em relação ao virabrequim.

53) Observe o posicionamento e o estado dos casquilhos nas capas de biela retiradas. As capas de biela são fraturadas com corte a laser, permitindo apenas um encaixe na biela.

| Tabela de torquesMotor F1A 2.3 Multijet Economy | ||

| Descrição | Torque | |

| Nm | Kgfm | |

| Parafusos central de fixação do cabeçote inferior | ||

| primeira fase: pré-aperto | 100 | 9.8 |

| segunda fase: | torque angular 90º | |

| terceira fase: | torque angular 90º | |

| Parafusos laterais de fixação do cabeçote inferior | ||

| primeira fase: pré-aperto | 50 | 4.9 |

| segunda fase: | torque angular 60º | |

| terceira fase: | torque angular 60º | |

| Parafuso de fixação do cabeçote superior (T6 e T7) | 25 | 2.5 |

| Parafusos centrais do sub-bloco | ||

| primeira fase: pré-aperto | 50 ± 5 | 5 ± 0.5 |

| segunda fase: | torque angular 60º | ± 2.5º |

| terceira fase: | torque angular 60º | ± 2.5º |

| Parafusos externos do sub-bloco | 36 ± 30 | 3.6 ± 3 |

| Parafuso da capa de biela | ||

| primeira fase: pré-aperto | 40 | 4 |

| segunda fase: | torque angular 60º | |

| Parafuso de fixação do volante do motor | ||

| primeira fase: pré-aperto | 30 | 3 |

| segunda fase: | torque angular 90º | |

| Parafuso da polia do virabrequim | 15 | 1.5 |

| Parafuso de fixação do bico injetor | 28 | 2.8 |

| Bujão do circuito de óleo | 22 | 2.2 |

| Plug de dreno de água | 25 | 2.5 |

| Parafuso de fixação do filtro de ar | 10 | 1 |

| Parafusos de fixação do cárter de óleo | 25 | 2.5 |

| Parafusos de fixação da bomba de óleo | 10 | 1 |

| Filtro de óleo | 25 | 2.5 |

| Fixação do trocador de calor do óleo | 80 ±5 | 7.8 ±0.5 |

| Parafuso de fixação da polia dentada dos comandos de válvula | 90 | 8.8 |

| Parafuso de fixação da polia do virabrequim | 300 | 30 |

| Parafusos de fixação da polia damper | 30 | 3 |

| Parafuso sextavado de fixação do tensionador automático | 36 | 3.6 |

| Porca de fixação da polia da bomba de alta pressão | 70 | 6.9 |

| Parafusos da tampa de proteção da corrente dos comandos de válvulas | 10 | 1 |

| Fixação da tubulação de envio de óleo para a bomba de óleo | 10 | 1 |

| Parafusos de fixação da bomba de água | 25 | 2.5 |

| Fixação do tubo do líquido de arrefecimento no coletor de admissão | 25 | 2.5 |

| Fixação do tubo do líquido de arrefecimento no suporte do coletor | 18 | 1.8 |

| Parafusos de fixação da válvula termostática | 25 | 2.5 |

| Parafusos de fixação do compressor do ar-condicionado | 25 | 2.5 |

| Parafusos de fixação do suporte do ar-condicionado | 25 | 2.5 |

| Parafusos de fixação da polia do ar-condicionado | 25 | 2.5 |

| Parafusos inferiores de fixação do alternador | 50 | 5 |

| Parafuso de fixação da capa plástica do sistema de sincronismo | 7.5 | 0.7 |

| Parafusos de fixação do sistema blow-by | 10 | 1 |

| Rosca da tubulação do respiro do blow-by no cabeçote | 30 | 3 |

| Parafusos de fixação do coletor de admissão | 30 | 3 |

| Porcas de fixação do coletor de exaustão | 25 | 2.5 |

| Parafuso de fixação do tudo de abastecimento do óleo | 10 | 1 |

| Parafuso de fixação da vareta de óleo | 18 | 1.8 |

| Vela de pré-aquecimento do diesel (incandescente) | 8 ± 11 | 0.8 ± 1.1 |

| Parafuso de fixação do acumulador de pressão do common rail (flauta) | 28 | 2.8 |

| Parafuso de fixação da bomba de alta pressão na caixa seca | 25 | 2.5 |

| Fixação da tubulação de combustível da bomba de alta pressão | 25 ± 2 | 2.5 ± 0.2 |

| Fixação das tubulações de combustível | 25 | 2.5 |

| Parafuso de fixação do sensor de temperatura da água | 30 | 3 |

| Parafuso de fixação do sensor de massa de ar | 10 | 1 |

| Parafuso de fixação do sensor de rotação | 10 | 1 |

| Parafuso de fixação do sensor de posição do eixo comando de válvulas | 10 | 1 |

| Parafuso de fixação do sensor de nível de óleo | 25 | 2.5 |

| Sensor de temperatura do óleo do motor | 25 | 2.5 |

| Sensor de pressão do óleo | 40 | 4 |

| Válvula de regulagem de pressão do óleo | 100 | 10 |

| Porcas de fixação do turbocompressor | 25 | 2.5 |

| Fixação do tubo de envio de óleo ao turbo | 35 | 3.5 |

| Conexão no bloco do retorno do óleo para o turbo | 50 | 5 |

| Parafusos de fixação da bomba da direção hidráulica | 25 | 2.5 |

| Parafusos de fixação do suporte do motor | 50 | 5 |

| Parafusos de fixação do gancho para suspensão do motor | 25 | 2.5 |

___________________________________________________________

Colaboração técnica: SENAI – Ipiranga

Mais informações: FPT Fiat Powertrain

Artigo – Verificar a folga das válvulas continua fazendo bem ao motor

Por Fernando Landulfo

Desde os primórdios da indústria automobilística, o “Guerreiro das Oficinas” sabe que o bom funcionamento de um motor tem uma estreita relação com a folga das suas válvulas. Estejam elas “folgadas” ou “presas”, o desajuste costuma provocar diversos inconvenientes, que variam desde um simples ruído (parecido com o de uma máquina de costura), até uma insistente irregularidade da marcha lenta, associada ou não ao endurecimento do pedal do freio.

Isso, sem falar na perda de potência, piora da dirigibilidade do veículo e no sensível aumento do consumo de combustível e da emissão de poluentes podendo, até mesmo, provocar o superaquecimento do motor. Logo, não é de se estranhar que a regulagem da folga das válvulas, ou simplesmente “regulagem das válvulas”, seja um dos procedimentos mais executados nas revisões preventivas e nas intervenções corretivas, que visam diminuir o consumo e as emissões, assim como, a melhoria das condições de dirigibilidade do veículo e regularidade da marcha lenta.

Nesse ponto, alguém pode afirmar que, em pleno século 21, não faz mais sentido falar sobre regulagem de válvulas. Afinal de contas, os motores modernos, equipados com tuchos hidráulicos, não necessitam de ajuste. E por essa razão, o mecânico de hoje em dia não precisa mais se preocupar com isso. Pois bem, como diz um conhecido programa televisivo norte-americano, chegou a hora de “detonar” esse mito: os motores equipados com tuchos hidráulicos realmente não requerem ajuste periódico das folgas das válvulas. O comprimento do tucho, que compensa a dilatação da válvula por ação da temperatura e do desgaste do conjunto acionador, é ajustado automaticamente por ação da pressão do lubrificante que atua no interior do mesmo. Isso explica a inflexibilidade de algumas montadoras no que diz respeito às especificações do lubrificante a ser utilizado no motor: se o óleo não apresentar estabilidade da viscosidade, com o aumento da temperatura (o conhecido índice de viscosidade), poderá haver vazamento interno no tucho hidráulico na fase quente de funcionamento, alterando drasticamente o funcionamento das válvulas.

Mas por que a folga das válvulas, ou o comprimento do tucho hidráulico, tem tanta influência no funcionamento do motor? A resposta é bem simples: eles estão diretamente associados a três importantes parâmetros de funcionamento das válvulas: o momento de abertura, o momento de fechamento (que definem o tempo de abertura) e o “lift” (o quanto a válvula abre). Fatores esses que influenciam diretamente o rendimento volumétrico do motor (relação entre o volume de mistura efetivamente admitida e o volume gerado pelo deslocamento do pistão), assim como, a quantidade de calor trocada entre a válvula é o cabeçote.

Por exemplo, válvulas de admissão que não ficam abertas tempo suficiente e/ou não abrem completamente (muito folgadas), não permitem a entrada do volume adequado de mistura para o interior do cilindro. No entanto, se permanecerem abertas por um tempo excessivo (presas), podem permitir o retorno de parte da mistura já admitida para o coletor de admissão. Em ambos os casos tem-se uma redução do rendimento volumétrico do motor. Além disso, válvulas que permanecem muito tempo abertas não trocam calor suficiente com o cabeçote, podendo “queimar”, o que prejudica muito a estanqueidade do cilindro.

Como evitar esses transtornos?

Bem, em primeiro lugar é preciso saber se o motor exige ou não regulagem periódica das válvulas. Na dúvida, não use o “achismo” e consulte o fabricante! Se a resposta for sim, o segundo passo é saber quais são as condições exigidas para a realização da verificação e ajuste (motor frio ou quente), as ferramentas necessárias (alguns modelos exigem dispositivos especiais), o procedimento para execução do serviço, assim como, as especificações das folgas. Essas informações podem ser encontradas no manual de serviço do veículo. Se não houver uma cópia na oficina, consulte a biblioteca técnica da sua entidade de classe, como a existente no SINDIREPA-SP.

Nesse ponto, é muito importante comentar que não faz o menor sentido executar um procedimento de regulagem completa do motor (Tune Up), sem se verificar previamente as folgas das válvulas (quando ajustáveis). Todo o trabalho de verificação e ajuste dos sistemas de alimentação e ignição pode não surtir o efeito desejado, permanecendo sintomas como: irregularidade da marcha lenta, alto consumo, excesso de emissões etc.

A mesma importância deve ser dada as outras verificações mecânicas como: medição da depressão do coletor de admissão, medição da temperatura de trabalho do motor, verificação da estanqueidade das câmaras de combustão, verificação da qualidade do combustível utilizado, presença de entrada falsa de ar nos dutos de admissão etc. Ou seja, ter sempre em mente que, por muitas vezes, os sintomas de mau funcionamento do motor não estão associados diretamente a um mau funcionamento dos sistemas de alimentação e ignição.

Agora, se o motor é equipado com tuchos hidráulicos, a atenção deve ser voltada para a qualidade e ao estado do lubrificante utilizado. Como dito anteriormente, o bom funcionamento desse componente depende diretamente da estabilidade da pressão no seu interior. Lubrificantes cuja viscosidade varia muito, quando submetidos a uma elevação de temperatura, tendem a provocar vazamentos internos nos tuchos. Como consequência, tem-se uma sensível alteração do comportamento das válvulas.

O principal sintoma é um mau funcionamento, aliado ou não ao aparecimento de ruídos nas partes elevadas do motor, que ocorre apenas no funcionamento a quente. E quanto mais quente fica o motor, mais intensos são os sintomas. Lubrificantes contaminados por combustível em excesso tendem a ter sua viscosidade bastante reduzida. Por essa razão, a sua substituição periódica deve ser levada muito a sério, assim como, a verificação de vazamentos de combustível para o interior do cárter (exemplo: injetores sem estanqueidade).

Agora, de nada adianta substituir o lubrificante na hora certa se a qualidade não atende aos requisitos de funcionamento do motor. Como dito anteriormente, nesses tipos de motores, são necessários lubrificantes com alto índice de estabilidade da viscosidade em função da temperatura (também conhecido como Índice de Viscosidade ou I.V.). E essa propriedade é testada pela montadora do veículo. Logo, se uma determinada marca/modelo de lubrificante é a recomendada para um motor, é essa que deve ser utilizada. Seleção de outros produtos, pelo critério da especificação, deve ser endossada por escrito pelo fabricante do veículo.

Entrevista: Consumidor confia no seu mecânico

Diego Tricci, diretor comercial e marketing da Total Lubrificantes Brasil, fala um pouco sobre a atuação da marca no Brasil, sobre treinamento de mecânicos e a dificuldade de encontrar informações técnicas confiáveis. Ele acredita que o consumidor não conhece tanto de lubrificante, por isso, confia ao seu mecânico fazer a escolha certa

O Mecânico: Conte um pouco da história da Total Lubrificantes no Brasil.

Diego Tricci: A Total Lubrificantes do Brasil é uma filial da multinacional francesa do Grupo Total, com operação em mais de 140 países e cerca de 110 mil colaboradores. Hoje posicionada entre as cinco maiores companhias de gás e óleo do mundo e entre as oito maiores empresas do mundo em faturamento, a Total realiza atividades em todas as fases da indústria petrolífera, incluindo produção e exploração de óleo bruto e gás natural, transporte, além do refino e comercialização de produtos derivados de petróleo, sempre pensando no desenvolvimento sustentável.

No Brasil, a Total está sediada na cidade de São Paulo e possui estrutura desenvolvida nos padrões internacionais de tecnologia e qualidade da marca em sua fábrica de 100 mil m² instalada em Pindamonhangaba, no interior paulista. São cerca de 250 colaboradores com uma capacidade de produtiva em torno de 70 mil toneladas de lubrificantes por ano.

O Mecânico: Quais produtos são fabricados nas instalações de Pindamonhangaba? A marca tem lubrificantes para veículos leves, pesados, motocicletas….

Diego: Em Pinda, fabricamos todos os óleos para motor minerais, semissintéticos e alguns sintéticos, além dos fluidos de freio e arrefecimento. Hoje temos produtos disponíveis para todas as unidades de negócio, desde produtos para veículos até para fábricas ou cosméticos.

O Mecânico: A Total é uma empresa que foca em tecnologia e preservação do meio ambiente? Que tipo de ações tem nesse sentido e como são desenvolvidas no Brasil?

Diego: A Total é uma empresa preocupada com os procedimentos e processos produtivos, certificada pela norma ISO 1400, que regulamenta a criação, manutenção e melhoria do sistema de gestão ambiental das empresas e nos credencia como “empresa amiga do meio ambiente”. De acordo com as diretrizes de respeito ao meio ambiente e à legislação ambiental, destacam-se também ações como o descarte adequado de resíduos de acordo com a Lista de Aspectos e Impactos Ambientais (LAIA) e a coleta e correta destinação de embalagens de lubrificantes pós-consumo, por meio do Programa Jogue Limpo.

O Mecânico: Falando ainda de tecnologia e desenvolvimento de novos produtos, a Total tem um centro de pesquisas no Brasil? Os produtos fabricados aqui são desenvolvidos especificamente para o nosso público?

Diego: Os centros de pesquisas de desenvolvimento da Total estão em outros países, porém, usamos a mesma formulação desenvolvida lá fora para fabricarmos aqui no Brasil.

O Mecânico: A Total é fornecedora homologada das montadoras, como funciona o desenvolvimento de um produto homologado, é feito em conjunto com a montadora? Esse processo ajuda na fabricação dos lubrificantes em geral?

Diego: A tecnologia dos produtos Total ganhou reconhecimento e homologação mundial de todas as grandes montadoras pelo seu excelente padrão de qualidade, de acordo com as mais recentes exigências da indústria automobilística. Este reconhecimento é observado em parcerias com grandes montadoras mundiais, como Renault, Kia Motors, Peugeot, Citroen, Honda, Nissan, Kawasaki, Kasinski. Algumas inclusive não apenas homologaram os lubrificantes Total como também recomendam seu uso para a manutenção preventiva dos veículos.

O Mecânico: A Total faz muitas ações de marketing com o público em geral, existem campanhas específicas para o reparador? Como é o relacionamento com o mecânico independente?

Diego: A Total vem trabalhando em ações junto aos seus clientes, tentando trazer para eles treinamentos, ações de relacionamento para aumentar o contato com a marca e perceber todos os benefícios que ela pode trazer, tanto para sua loja como para seu cliente, o consumidor final.

Temos hoje em São Paulo uma equipe focada no atendimento das vendas diretas para as oficinas, e fora de São Paulo, uma equipe de distribuidores homologados que fazem o atendimento da mesma forma.

O Mecânico: A marca oferece programa de treinamento para aplicadores dos seus produtos? Como participar?

Diego: Sim, a Total Lubrificantes tem mais de 45 tipos de treinamentos, nos mais diversos segmentos e aprofundamento. Para participar, o aplicador precisa falar com o responsável pela oficina e ele deverá entrar em contato com o vendedor da Total responsável pelo seu atendimento. Caso ainda não tenha atendimento, basta ligar para a Total que direcionamos. O telefone é: (11) 3054-8160.

O Mecânico: Você acha que o mecânico influi na escolha da marca do lubrificante?

Diego: Com certeza. Em linhas gerais, o consumidor final não conhece tanto do produto, suas necessidades e especificações técnicas, sendo assim confia ao seu mecânico de confiança a escolha do lubrificante certo para seu motor, freio etc.

O Mecânico: A Total acredita que falta informação técnica para o reparador? Como ajudá-lo nesse sentido?

Diego: Acredito que a informação exista, ainda mais nos dias de hoje em que todos têm acesso a muita informação, o que acredito que é saber onde encontrar a informação certa e confiável. Por isso que acreditamos nas revistas segmentadas voltadas para esse mercado, esta é uma das formas que o reparador pode encontrar informações didáticas, práticas e importantes.

O Mecânico: Quais cuidados o reparador deve ter na hora de escolher um lubrificante?

Diego: Devem ser seguidas as orientações do Manual do Proprietário quanto ao tipo (especificação) de óleo a ser utilizado, o período de troca, a quantidade indicada e os procedimentos corretos, lembrando-se de respeitar também o prazo para troca dos filtros.

O Mecânico: Quantos pontos de troca rápida de óleo existem na rede da Total, o que é feito nesse local?

Diego: Hoje temos 38 pontos de venda de Troca de Óleo Rápida da Total espalhadas pelo Brasil, com intenção de fechar o ano com mais 11 lojas. Os ROC’s, como chamamos, possuem uma equipe com alto treinamento técnico, que passam por constante atualização frente a um mercado exigente. São especializadas na troca de óleo prezando o rápido atendimento de forma e eficiente uma vez que o consumidor não quer investir seu tempo esperando. Lá o cliente pode realizar um check-up gratuito de até 15 itens, além de poder usufruir de um ambiente confortável, produtos de qualidade e fácil acesso. Para saber quais são as lojas basta acessar o site: www.trocadeoleorapida.com.br.

O Mecânico: A Total apoia o descarte correto do lubrificante, quais são as dicas para o mecânico que também se preocupa com o meio ambiente?

Diego: É proibido descartar óleo usado na rede de água e esgotos, pois gera grandes danos ao meio ambiente. O descarte correto deve ser feito com a utilização de um tambor apropriado para este fim. A área de descarte onde fica posicionada o tambor deve ser circundada por uma mureta de contenção para evitar a dispersão de respingos de óleo que eventualmente venha a cair fora do recipiente. O tambor coletor deve ser retirado apenas por empresas credenciadas para dar a destinação correta a estes produtos. O reparador pode ter acesso à listagem completa das empresas cadastradas no site da Agência Nacional de Petróleo (ANP- www.anp.gov.br).

O Mecânico: Como uma marca fornecedora de produtos para categorias do automobilismo, como a Fórmula 1, o que se pode trazer dessas experiências para o mercado?

Diego: A Total leva tão a sério seu compromisso com competições, que existe uma divisão da empresa dedicada em motorsports, seja como branding, seja com pesquisa e desenvolvimento de produtos de alta performance. Tudo pensando para atender as exigências das pistas. São desses testes “in loco” que é possível garantir que os produtos que estão nas pistas sejam os mesmos que vendidos para consumidores finais.

Amigo do meio ambiente

Em tempos de sustentabilidade e ações voltadas à preservação do meio ambiente todos os elos da cadeia automotiva devem estar unidos, inclusive os profissionais da reparação, pois tem muito o que fazer dentro da oficina

O dia 5 de junho é oficialmente conhecido como Dia Mundial do Meio Ambiente, uma data estabelecida pela Assembleia Geral das Nações Unidas durante a abertura da Conferência de Estocolmo sobre Meio Ambiente no ano de 1972. Naquela época a preocupação com questões ambientais não eram tão fortes como hoje, e nem tão necessárias, mas diante do contexto em que vivemos hoje, praticar ações e atividades voltadas para a preservação do meio ambiente não é apenas uma questão de luxo, mas sim uma obrigatoriedade.

A indústria automotiva – montadora e fabricantes de autopeças – já entenderam e estão profundamente engajadas nas ações sustentáveis, tanto nos processos de produção quanto nos operacionais das empresas. Uma simples luz amarela substituída pela branca já é uma ajuda na luta pela ecologia, assim como o reaproveitamento de água e o descarte correto de produtos para reciclagem. Grandes fabricas como a da General Motors em Gravataí/RS têm reaproveitamento de 99% dos materiais utilizados na produção de seus carros.

E o setor da reparação faz parte da cadeia automotiva, logo, precisa entrar nessa luta também, e rapidinho. Para quem ainda não se adequou às mudanças que aqui mesmo, nesta sessão, já falamos varias vezes, está na hora de se enquadrar, porque existem leis a serem cumpridas e compromissos a serem firmados com o nosso planeta e o futuro dos nossos filhos e netos.

“Mais um incentivo para o nosso setor é que junho também é o mês da manutenção preventiva e o inicio da Operação Inverno no estado de São Paulo, que determina uma série de ações, por conta dos programas de redução de emissão e poluentes na atmosfera. O que no final está tudo interligado”, afirma José Palacio, coordenador de serviços automotivos do IQA (Instituto da Qualidade Automotiva).

Levando em consideração essas datas, é sempre bom lembrar do compromisso que as oficinas têm com a preservação do meio ambiente, com base na lei 12.305/2010, que institui a Política Nacional de Resíduos Sólidos (PNRS), impondo responsabilidades para todos, ou seja, estados, municípios, pessoas jurídicas e pessoas físicas. “Visando dar atendimento nesse processo, cada estado, com base na lei, tem o compromisso de desenvolver um Plano de Controle de Poluição Veicular (PCPV). O estado de São Paulo, por exemplo, tem até 2013 como prazo para se adequar a essa lei”, alerta Palacio.

A determinação é que os estados devem procurar elaborar um programa para minimizar e reduzir a poluição ambiental, com flexibilidade no PNRS, para que cada qual estude a maneira mais adequada para seu estado esua região para aplicar a lei. “O estado de São Paulo, por exemplo, optou por fazer medição de poluição ambiental, que é a emissão de poluentes, por meio de um estudo realizado a partir de dados da qualidade do ar das diferentes regiões do estado, com a ajuda do RQA (Relatório de Qualidade do Ar)”.

Cada estado faz à sua maneira, São Paulo começou com a inspeção veicular, e agora outros estados também estão correndo e criando ações para contribuir com a redução da poluição veicular – lembrando que têm até 2013 para isso.

Outra ação praticada foi a resolução do Conama 418/2009, que é nacional e estabelece critérios para medição da poluição dos veículos por ano de fabricação. Essa medição é feita através de estações de medição – em São Paulo, gerenciadas pela Controlar – cujos limites uma vez não atendidos, provoca a reprovação do veículo. “Logo, os motoristas devem procurar oficinas capacitadas para reparo e eliminação do problema, enquanto isso o veículo não é licenciado. Prestando atenção nas mudanças que o governo de Fernando Haddad, prefeito de São Paulo, estipulou recentemente”, avisa o coordenador.

E as oficinas?

O importante é que as empresas prestadoras de serviços busquem informações para atender com qualidade, sempre com aparelhos e equipamentos em dia e atendendo às exigências das regulamentações com suas atualizações constantes. “Por exemplo, a resolução dá uma referência quanto de poluição pode ser emitida para cada ano de fabricação do veículo. Outro exemplo é a exigência do Diesel S10, que foi realizada pelas montadoras e as oficinas têm que se adequar a essas modificações”, comenta.

Ele continua explicando que dentro da preocupação do meio ambiente, está inserida não só a preocupação com a poluição veicular bem como a tratativa com os resíduos e seus respectivos detalhes, que já estão inseridos em outro contexto, através de várias resoluções que obrigam a oficina a fazer o descarte ecologicamente correto.

“Esta lei estabelece critérios, pois envolve pessoas jurídicas e físicas. Eu não posso jogar óleo num rio nem como cidadão nem como empresário. Temos que estar preocupados dentro da preservação do sistema ambiental como um todo, ter a preocupação com a redução da poluição ambiental veicular e também com o descarte correto dos resíduos”, orienta.

Para cada atividade ou resíduo, existe uma regulamentação e sua perfeita destinação, vamos conhecer as principais:

• Resolução 258/1999 – dispõe sobre descartes de pneus usados. Uma responsabilidade do fabricante que foi gradativamente aumentando ao longo dos anos; essa lei foi complementada com a resolução 321/2002, que determina que o fabricante deve tirar do mercado a quantidade de borracha em pneu usado que fabricou, e dar a ela a destinação correta.

• Resolução Conama 411/2008 – dispõe sobre descarte de baterias usadas, cujo fabricante é obrigado a retirar do mercado o número correspondente de bateria que foi colocada no mercado.

• Resolução Conama 362/2005 – dispõe sobre descarte do óleo usado, todo óleo deve ser recolhido e ter destinação final de modo que não afete o meio ambiente.

• Resolução Conama 418/2009 – que dispõe sobre a correta regulagem dos motores automotivo, com valores de emissões dos testes de motores de pesados e leves.

• Portaria 85/1996 – dispõe sobre diretrizes para criação de programa interno de auto-fiscalização da correta manutenção de frotas e veículos movidos a diesel quanto à emissão de fumaça preta.

• Resolução Conama 237/1997 – dispõe sobre licenciamento ambiental, como proceder para obter esse licenciamento, buscar parâmetros como atualizar a sua empresa dentro da lei.

• Resolução Conama 308/2002 – dispõe sobre licenciamento ambiental de sistema de disposição final de resíduos sólidos urbanos, sobre onde descartar o lixo corretamente.

• Lei estadual 997/76 – dispõe sobre o controle da poluição do meio ambiente, ou seja, de qual forma os órgãos públicos devem fazer esse controle.

• NBR 10004 – dispõe sobre classificação de resíduos sólidos, orientando como classificar os diversos resíduos dentro da sua empresa – pano, papel, alumínio, etc – inclusive, o que pode ou não ser reciclado.

• Resolução Conama 3/1990 – dispõe sobre o padrão e qualidade do ar previsto no programa nacional de controle da qualidade do ar, utilizado pelos órgãos públicos na redução da poluição ambiental.

• Resolução Conama 275/2001 – estabelece código de cores para recipientes sobre diferentes tipos de resíduos a ser adotados na identificação de coletores e transportadores (coleta seletiva).

Qual o papel do mecânico

A responsabilidade do mecânico neste contexto é procurar essas leis, portarias e resoluções e se enquadrar dentro de cada uma delas, onde lhe competem as atividades, a fim de evitar sanções punitivas ou autuações para seu estabelecimento.

Caso não atenda à essas exigências, o que pode acontecer? Palacio esclarece que o empresário será enquadrado na lei 9.605/1998, que dispõe sobre sanções penais e administrativas derivadas de condutas e atividades lesivas ao meio ambiente. E dá outras providências, que vai desde um crime culposo, com pena restritiva ao direito, prestação de serviços à comunidades, interdição temporária de direitos, suspensão parcial ou total de atividades, multas entre outras formas de punições.

“Ou seja, é importante saber que existe uma série de exigências legais sobre a preocupação com a poluição ambiental, preocupação o com meio ambiente, com o descarte de resíduos, a utilização de produtos tóxicos de forma inadequada, a estocagem de resíduos perigosos sem a devida contenção. Se ele tiver jogando óleo no chão, por exemplo, está infringindo uma nessas normas ou resoluções”, complementa.

Tudo certo para a oficina

Visando dar a assistência e orientações para as oficinas, o IQA em parceria com o CESVI criou a certificação Selo Verde, que tem como objetivo, através dos requisitos criados no check list e auditoria do instituto, fazer com que as empresas se enquadrem dentro das exigências mínimas, evitando dessa forma uma autuação, afinal a fiscalização existe.

“O prazo do PCPV está inspirando, resta lembrá-los que, de agora em diante, a fiscalização vai ficar cada vez mais intensa, se ele não procurar atender ao mínimo necessário dessas exigências, pode ser pego de surpresa e colocar seu negócio em risco. O Selo Verde visa esse ponto: o mínimo necessário”.

Para buscar a certificação, o empresário pode entrar site do IQA (www. iqa.org.br) clicar em: certificação/certificação de serviços/certificação ambiental e no final da página “solicite agora mesmo uma proposta sem compromisso”. Com base nisso, o IQA fornece as informações necessárias e o caminho para o processo de certificação, ou seja, de adequar a sua oficina para ser ecologicamente correta.

“A certificação tem validade de dois anos renováveis, com auditorias de acompanhamentos anuais, não só para ver se está cumprindo com o determinado nos requisitos, como para fornecer informações novas e atualizadas. Nesse intervalo de auditoria, qualquer dúvida pode ser consultada no IQA”, finaliza Palacio.

Economia e desempenho andando juntos

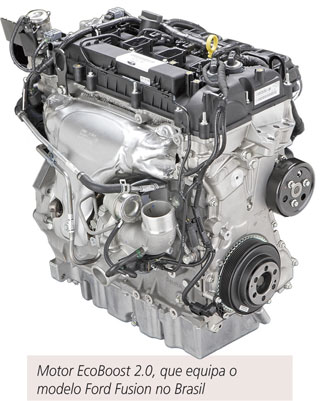

Linha EcoBoost de motores da Ford alia eficiência energética com potência muito superior; tecnologia chega ao Brasil a bordo do novo Ford Fusion

Abençoado seja o primeiro engenheiro que vislumbrou o potencial da combinação “baixa cilindrada turbocompressor” para oferecer desempenho com máxima economia em um motor a combustão. O uso inteligente de sobrealimentação para tirar maior proveito da capacidade cúbica do motor encontrou seu parceiro perfeito no sistema de injeção direta, que eleva a eficiência da adição de combustível à mistura, evitando desperdícios antes e depois da queima. Somado às novas tecnologias de lubrificantes, ligas de metal e técnicas de construção, que permitem que o motor trabalhe com menores folgas entre as peças, tem-se a receita perfeita para o motor do futuro.

Dentro desse conceito, a Ford criou uma linha de motores totalmente renovada que até o final de 2013 irá equipar 80% de seus carros movidos a gasolina à venda em todo o mundo. Trata-se da tecnologia EcoBoost, um dos melhores exemplos dos benefícios do downsizing na indústria automobilística. A gama é formada por quatro motores: 1.0 de 3 cilindros, 1.6 e 2.0 de 4 cilindros e 3.5 V6. O plano da montadora é usar cada conjunto para substituir o motor imediatamente acima no tamanho. De acordo com as fichas técnicas dos veículos equipados com os novos motores, os números de desempenho superam os de seus antecessores e ainda consomem 20% menos gasolina em média.

A Ford explica que tecnologia EcoBoost engloba uma série de soluções como sistema de injeção direta de combustível (com injetores de sete jatos trabalhando sob alta pressão), turbocompressor de baixa inércia refrigerado a água e com controle eletrônico, alta taxa de compressão, pistões refrigerados a óleo, comando variável de válvulas e cuidados especiais nas peças internas que sofrem com o atrito (aneis de pistão de baixa fricção, tratamentos especiais na superfície do pistão, entre outros).

Os motores também foram desenvolvidos para serem práticos, sem requerer qualquer cuidado especial. Os conjuntos não precisam ser colocados em ponto morto antes de serem desligados, nem de intervalos especiais de troca de óleo. No geral, a Ford estima que os novos motores possam aumentar a economia de combustível da linha em 20% sem sacrificar o desempenho dos carros. A grande sacada da linha EcoBoost é que a viabilidade técnica de todas as soluções já estava comprovada na prática e totalmente aplicável à produção em grande volume. Bastava juntar tudo num pacote só.

Três cilindros ao invés de quatro

O EcoBoost 1.0 de 3 cilindros é a principal atração da linha e equipa as versões de entrada do Ford Focus europeu, que antes utilizavam motores 1.6 convencionais. O conjunto existe em duas opções: uma com 100 cv de potência máxima e torque de 17 kgfm entre 1400 e 4000 rpm. A segunda opção tem 125 cv e torque de 17 kgfm entre 1400 e 4500 rpm, podendo chegar a 20 kgfm com o uso do overboost quando houver. São números equivalentes aos de motores 1.6. Mas os valores mais surpreendentes anunciados pela fábrica são os de consumo: 20,8 km/l em percurso misto (cidade/estrada) para a versão de 100 cv e 20 km/l para a versão mais potente.

Para chegar a tais números, a Ford equipou o 1.0 com turbo de baixa inércia, capaz de girar a até 248 mil rpm. Isso proporciona ao motor força máxima em baixa rotação, o que explica a curva de torque plana a partir de 1.400 rpm. O coletor de exaustão fundido no cabeçote é outro detalhe importante, capaz de reduzir a temperatura dos gases de escape e otimizar a relação ar/combustível em uma faixa mais ampla de rotação, o que também ajuda a economizar combustível.

Outro grande segredo dos motores mais modernos para diminuir o consumo e as emissões de poluentes é melhorar a capacidade do motor em chegar à temperatura ideal. Dados da Ford apontam que motores a gasolina são entre 10 a 12% menos eficientes quando estão frios, enquanto o EcoBoost 1.0 reduz essa margem para 7%. Para isso, o conjunto tem bloco de ferro fundido, que, como a fabricante explica, esquenta o motor mais rápido que um bloco de alumínio convencional e reduz em 50% a quantidade de energia necessária para atingir a temperatura ideal de trabalho.

Na parte mecânica, o EcoBoost 1.0 tem por natureza uma característica incomum. Por ser um motor com número ímpar de cilindros, precisa ter sua massa balanceada para evitar vibrações. Neste caso, a Ford, em vez de adicionar pesos, adotou o desbalanceamento proposital do volante e da polia, assim, compensando o movimento desigual.

Além disso, tem suas duas correias principais trabalhando imersas em óleo, como os motores movimentados por corrente, assim proporcionando um funcionamento mais silencioso. De acordo com a fabricante, as correias tem a mesma vida útil que o motor, ou seja, não precisam ser trocadas. A bomba de óleo, por sua vez, é controlada pela Unidade de Comando do Motor, trabalhando sob demanda, melhorando a pressão do lubrificante no circuito e diminuindo o atrito interno no motor.

Além do Focus, o menor dos EcoBoost ainda equipa os modelos europeus Ford B-MAX e C-MAX, e estreou em 2012 no novo Fiesta.

Quatro cilindros ao invés de seis

Os motores 1.6 e 2.0 da linha EcoBoost são mais convencionais que o “caçula” da linha, mas não merecem menos destaque. Ao contrário do 1.0, os dois conjuntos são totalmente feitos em alumínio, incluindo bloco, cabeçote e cárter, para redução de peso. No caso do 2.0, o motor é 25 kg mais leve que o antigo V6 aspirado que ele substitui. As potências variam entre 150 e 200 cv (1.6) e 203 e 305 cv (2.0). Os dois motores possuem taxa de compressão de 10,0:1.

Assim como no restante da linha, o sistema de sobrealimentação, incluindo o coletor de admissão, é projetado para fornecer torque máximo em baixas rotações. O turbocompressor de baixa inércia utilizado no 1.6 atinge 200 mil rpm e gera pressão máxima de 17 PSI, fazendo o motor chegar ao torque máximo de 24,4 kgfm entre 1.500 e 4.500 rpm. Já o turbo do 2.0 tem giro máximo de 195.000 rpm e produz 16 PSI de pressão. Com isso, o conjunto oferece impressionantes 34,7 kgfm de torque máximo entre 2.000 e 4.500 rpm.

Seis cilindros ao invés de oito

Apesar de ser derivado diretamente do 3.5 V6 Duratec, o maior motor da linha EcoBoost não é o mais convencional. Sua principal atração é o sistema de sobrealimentação biturbo, que utiliza dois compressores pequenos ao invés de um grande. São dois turbos GT15 Honeywell com refrigeração a água, que operam em paralelo, girando a aproximadamente 170 mil rpm e com pressão de até 12 PSI. A fabricante explica que essa configuração evita os atrasos de resposta comuns em motores com turbos grandes, que demoram mais para ganhar velocidade quando operam em baixa rotação.

O ganho dos turbos menores somado à injeção direta torna o intervalo de resposta das acelerações imperceptível e aumenta o torque. Conforme os dados divulgados, o conjunto gera 365 cv a 5.500 rpm e torque de 48,4 kgfm entre 1.500 e 5.250 rpm. Para suportar o torque maior, a Ford fez modificações em componentes como bloco, virabrequim, bielas, pistões e válvulas.

Aplicado no Ford Taurus SHO, um sedã grande que historicamente foi equipado com motores V8 de potência semelhante, o EcoBoost 3.5 V6 consome 25% menos combustível que os motores V8 com os quais concorre diretamente no mercado.

E no Brasil?

Por enquanto, temos apenas uma amostra do que esses motores podem fazer. O novo Fusion vem equipado com o 2.0 EcoBoost com 240 cv, que substitui o 3.0 V6 do modelo anterior, que gerava 243 cv. A mínima diferença de potência, no final das contas, não faz diferença alguma. Para um carro com o tamanho e o desempenho do Fusion, o consumo médio declarado pela fábrica de 9,1 km/l (10,9 km/l na estrada) é mais do que satisfatório. É o futuro batendo à nossa porta – e a da sua oficina, em breve.

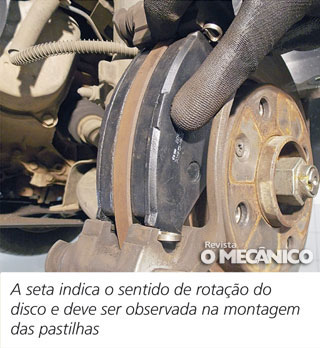

Troca das pastilhas de freio do Peugeot 206

Relatos de erros de aplicação no mercado estão aumentando e as pastilhas de freio do compacto da Peugeot se tornaram um caso crônico. Veja nesta reportagem o modo de instalação com a posição de montagem correta

A manutenção preventiva dos freios nos sistemas a disco é simples e, até certo ponto, tranquila, mas isso não quer dizer que não existam regras. Não se esqueça de que se trata de um sistema de segurança ativa: tão importante quanto fazer um veículo andar, é fazê-lo parar. Imagine se, na primeira freada do seu cliente fora da oficina, o sistema falha? Desastre na certa – para o proprietário do veículo e para você. O melhor é ter a informação técnica correta para fazer o reparo e se certificar de que o serviço foi executado como se deve.

Na outra ponta da cadeia, as fabricantes de autopeças vêm registrando cada vez mais reclamações de aplicadores que encontram problemas na hora de instalar peças, e que põem a culpa numa suposta má qualidade do produto. Se a peça não for a original ou recomendada pelo fabricante, pode ser até verdade, mas o que levaria uma grande montadora de veículos a adotar como original uma peça que só dá problema? É incoerente, não é? Por isso, observando o aumento de registros de falhas por parte dos mecânicos, diversas fabricantes têm intensificado o trabalho de orientar o reparador a instalar corretamente determinadas peças cujas aplicações têm sido contestadas no mercado, muitas vezes sem razão.

A Honeywell Friction Materials, produtora das pastilhas de freio Bendix e Jurid, recebeu constantes relatos de problemas de aplicação em alguns veículos. Entre eles, o Peugeot 206 com o sistema de freios Bosch que equipa os veículos produzidos em Porto Real/RJ a partir de 2001. A reclamação do mercado é de que as pastilhas não encaixavam corretamente no lugar, o que levou diversos aplicadores a forçar o encaixe e causar danos ao sistema. Há casos até de desplacamento do material de fricção da pastilha em decorrência das pancadas que levou para encaixar no lugar.

O técnico de engenharia de aplicações da Honeywell Friction Materials, Fânio Roberto Scarel, relata que a fábrica tem observado muitos casos de aplicação incorreta das pastilhas dianteiras do Peugeot 206 e que a posição de montagem correta não está sendo seguida. Segundo ele, há indicações bem claras na própria peça para evitar que a montagem seja errada. “Muitos mecânicos batem na peça durante a instalação e provocam o desplacamento do material de atrito, forçando o defeito”, declara Fânio. “Existe uma seta indicando o sentido de giro do disco que deve ser seguida para instalar a pastilha corretamente”, esclarece o técnico.

A vida útil das pastilhas dianteiras do 206 pode variar de 10 a 20 mil km, dependendo do uso do veículo, se severo ou não. Veículos que trafegam em percursos urbanos tendem a usar mais o freio e a desgastar o material de fricção mais rapidamente. Leve isso em consideração ao recomendar ou não a manutenção preventiva do sistema de freio quando alguma unidade desse compacto da Peugeot entrar na sua oficina.

Procedimento de substituição

1) Com a roda já removida, faça o retorno do êmbolo da pinça. Para isso, conecte ao parafuso sangrador um recipiente para o fluido através de uma mangueira. Abra o parafuso e movimente o êmbolo. Feche o parafuso em seguida.

Obs: Não se faz a abertura das pinças com o sangrador fechado para não forçar o cilindro-mestre, o que pode provocar o transbordamento do reservatório de fluido.

2) Após retornar o êmbolo, solte os parafusos ligados aos pinos deslizantes do suporte da pinça de freio. Certifique-se que a pinça de freio está devidamente apoiada ou presa. Não a deixe pendurada pelo flexível porque isso vai danificar tanto as conexões quanto a própria tubulação.

3) Retire as pastilhas forçando as travas com as mãos. Não utilize ferramentas no procedimento para evitar danos ao disco de freio, que pode ser reutilizado dependendo de sua quantidade de rebarbas e se sua espessura estiver dentro dos padrões.

4) Aproveite o momento para verificar a atuação dos pinos deslizantes. Movimente os pinos para dentro e para fora, observando se estão se movimentando livremente e sem empenamento. Pinos deslizantes defeituosos causam desgaste prematuro das pastilhas e ruído no sistema de freio. Se estiverem com defeito, faça a substituição imediata.

5) Mesmo que o disco aparente não precisar ser substituído, faça um exame cuidadoso em suas bordas internas e externas para saber se não há rebarbas. Verifique também sua espessura, sempre medindo com um micrômetro. Nunca meça com paquímetro, pois, ao bater na lombada formada pelo uso nas bordas, o valor medido pelo paquímetro não é o real da espessura. No caso do disco do veículo utilizado na matéria, é um disco seminovo, com baixa quilometragem, sem qualquer anormalidade de uso.

6) Observe se as pastilhas antigas possuem problemas como trincas ou desplacamento. Isso pode ser indício de instalação incorreta na manutenção anterior. Neste caso, as marcas de uso e desgaste encontradas são normais.

7) Como exemplo de montagem incorreta, Fânio mostrou uma pastilha defeituosa, com material de fricção desplacado devido às pancadas que levou na hora da instalação. (7a) As marcas no verso da placa denunciam a força das batidas durante a aplicação incorreta. (7b)

Pastilha nova

8) A primeira característica visível da pastilha nova são as duas faixas de titânio metálico na área de contato. Segundo Fânio, essas faixas servem para aumentar o atrito nos primeiros contatos da pastilha com o disco e deixar o motorista com a sensação de frenagem segura desde a primeira pisada no pedal, além de evitar ruído. Observe também se a pastilha nova não possui trincas, estando em perfeitas condições.

9) Observe a seta de indicação de sentido de rotação na placa da pastilha. Ela deve sempre apontar para a direção em que o disco de freio gira. É o principal indicador que deve ser visto na instalação. Fique atento.

10) Verifique a posição e o encaixe corretos das travas de cada pastilha. Os ressaltos nas pontas das pastilhas, onde são acomodadas as travas, são diferentes e também indicam a posição correta de montagem. A extremidade com o “dente” fica para cima, enquanto a extremidade mais arredondada fica pra baixo.

11) Recoloque a pinça de freio parafusando os pinos deslizantes com o torque correto determinado pelo manual de manutenção da fábrica.

12) Após montada e fechada a pinça, acione o pedal de freio para fazer a acomodação dos êmbolos.

13) Sempre faça a sangria de freio após a manutenção preventiva das pastilhas. Não adianta apenas completar o nível de fluido do reservatório: não se esqueça de que o fluido também possui vida útil e que deve ser trocado durante a manutenção preventiva. Completar unicamente o nível do reservatório de fluido, mantendo no sistema fluido velho e contaminado com bolhas de ar, prejudica a qualidade da frenagem e, consequentemente, do seu serviço.

14) Recoloque a roda apertando os parafusos no sentido cruzado. Isso evita o empenamento do disco de freio e consequente vibração na rodagem. Aplique o torque nos parafusos de roda de 100 a 120 Nm.

Colaboração técnica:

Centro Automotivo Nipo-Brasileiro

Mais Informações:

Honeywell/Bendix (15) 2102-0531

KS lança camisas para o mercado de reposição

A KS lançou neste mês de agosto novas camisas de cilindro para diversas aplicações da linha leve no mercado de reposição, atendendo motores da Fiat, Hyundai, Mitsubishi e Volkswagen. Na Fiat, as camisas são para os motores 1.0L 8V Fire e 1.0L 8V Fire Flex fabricados a partir de 1998 e de 2003 a 2008, respectivamente, sendo utilizados nos modelos Palio, Siena e Uno. Os lançamentos também se aplicam no motor 1.0L 16V Fire, dos modelos Palio e Siena produzidos entre 2000 a 2003.

Para a Hyundai, os novos itens são para o motor 2.5 Diesel, nas versões D4BA, D4BB, D4B-FE e D4BH dos modelos H100, H1 e HR produzidos a partir de 1991. Já na Mitsubishi os lançamentos se aplicam aos veículos L200, L300, Pajero, Galloper I e II, com motor 2.5L Diesel nas versões 4D56, 4D56T, D4BA, D4BB, D4BF-E e D4BH.