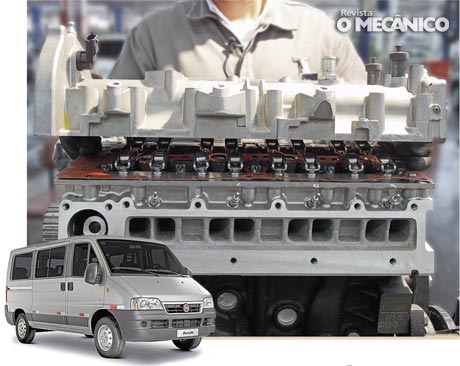

Veja o passo a passo da desmontagem do motor F1A, na configuração 2.3 MultiJet Economy que equipa o furgão Fiat Ducato ano 2011

![]()

Um dos mais populares veículos comerciais do país, a van Fiat Ducato foi equipada até 2011 com o motor F1A MultiJet Economy, desenvolvido e produzido pela Fiat Powertrain Technologies (FPT). Um motor diesel de 2,3 litros de deslocamento cúbico e equipado com sistema de injeção Common Rail de alta pressão (1.600 Bar). Conforme os dados de fábrica, o propulsor é capaz de gerar 127cv de potência máxima a 3.600 rpm – e torque de 30,7 Kgfm a 1.800 rpm.

Essa unidade F1A MultiJet Economy foi concebida sob o conceito do downsizing, ou seja, motores de tamanho e cilindrada menores com eficiência energética e potência superiores ao de propulsores maiores. Prova disso é a curva de torque praticamente plana entre 1800 rpm e 2800 rpm, fazendo com que o motor trabalhe a maior parte do tempo na faixa de eficiência máxima.

Nesta reportagem, vamos ver a desmontagem desse motor até seu bloco, seguindo a ordem correta de retirada dos periféricos e remoção dos parafusos. A versão desmontada é a que equipou a Ducato até o ano/modelo 2012. Em 2013, o propulsor foi modificado para atender às normas do Proconve L6, que abrange os utilitários leves, e traz diferenças mecânicas em relação à versão anterior. A operação foi conduzida pelo responsável pela área de pós-venda e coordenação de produto da FPT, Daniel Coelho, dentro do SENAI-Ipiranga, em São Paulo/SP.

Procedimento de desmontagem

Periféricos

1) Com o motor fora do veículo, comece a desmontagem pelo compressor do sistema de ar-condicionado. Inicialmente, remova o conector do chicote elétrico. Depois, solte os quatro parafusos em ordem cruzada, começando pelo parafuso superior esquerdo. Depois, o inferior direito, o inferior esquerdo e o superior direito. A correia do compressor sai juntamente na remoção.

2) Siga para a correia auxiliar. Com uma chave de 15 mm, solte o tensionador e remova a correia. (2a) Já para fazer a remoção do alternador, utilize duas chaves 17 mm para girar a porca e segurar o parafuso. São três parafusos: comece pelo parafuso inferior esquerdo, depois o superior direito e, por fim, o inferior direito. (2b)

3) Retire o suporte da bomba hidráulica. São três parafusos de 13 mm sem ordem de desmontagem. Depois, solte os parafusos do suporte do motor com chave 19 mm.

4) Para remover a polia motor da correia auxiliar, é necessário um soquete 11 mm. Solte os parafusos de forma alternada.

5) Siga para a tampa plástica do cabeçote, que possui três pontos de fixação. Remova com cuidado para não danificar as conexões.

6) Faça a desconexão do conjunto de retorno de combustível das unidades injetores. Existe uma conexão da mangueira em cada um dos quatro injetores. Com a ajuda de uma chave de fenda, puxe as travas e solte as conexões. Comece pelo cilindro nº 1 (lado do sistema de sincronização) e vá até o nº4, na ordem.

7) Remova o tubo de ar de alimentação do turbocompressor. São dois parafusos 13 mm que fixam a mangueira através de suporte no cabeçote.

8) Faça a desconexão completa do chicote elétrico do motor. Neste momento, é possível ver todos os sensores e atuadores elétricos que atuam no motor (ver box na abertura da matéria). Em seguida, retire o suporte do chicote e do tubo de ar.

Turbo e coletor de exaustão

9) Para proceder a retirada do turbo, comece pela tubulação de envio de óleo. São duas roscas nas duas extremidades da tubulação.

10) Agora siga para a tubulação de retorno de óleo do turbo, que também possui duas conexões.

11) Solte as porcas de fixação do turbocompressor. Existe ordem específica para soltar e prender as porcas. Observe a ordem de soltura, considerando que o mecânico está de frente para o turbo:

Obs: A junta metálica que existe entre o turbo e o coletor de exaustão é específica para a aplicação. A junta deve ser substituída em todas as operações que tiver de ser desmontada. Já as porcas podem ser reaproveitadas desde que estejam em boas condições, ou seja, consigam manter o torque especificado pelo fabricante.

12) O coletor de exaustão deve ser sempre removido do motor frio, sempre desrosqueando as porcas das extremidades para o meio, de forma cruzada. São 10 porcas que possuem um cilindro de encosto, cada. A junta é de cortiça com revestimento metálico, e também deve ser substituída a cada retirada do coletor.

Obs: Na montagem, não existe diferença entre as porcas de cima ou de baixo, desde que as primeiras porcas a serem apertadas sejam o par do meio.

Arrefecimento, coletor de admissão e restante dos periféricos

13) Remova a tubulação ligada ao trocador de calor do filtro de óleo. O tubo possui dois parafusos de fixação de 13 mm, além da braçadeira ligada ao trocador de calor. Remova também a vareta de óleo, que é fixada por um parafuso de 13 mm.

14) Agora retire a tubulação de envio do líquido de arrefecimento à válvula termostática. O tubo é preso por uma porca 13 mm e pela braçadeira conectada à válvula termostática.

15) Retire a tubulação de arrefecimento que vai do trocador de calor do líquido até o cabeçote. O tubo é fixado por um parafuso 13 mm que fica em local de difícil acesso, acima do filtro de óleo.

16) Para remover a válvula termostática, utilize a chave “L” para soltar os quatro parafusos. Não há ordem de soltura ou aperto neste caso.

17) Solte a tubulação de envio de diesel para a flauta do Common Rail. Para isso, utilize uma chave Allen 5 e uma chave de boca 17 mm. Remova também o suporte no coletor de admissão.

18) Remova o coletor de admissão. Pelo fato de ter número ímpar de parafusos, sua ordem de soltura deve ser seguida à risca. O aperto segue exatamente a ordem inversa da soltura.

19) A junta metálica do coletor de admissão possui um vinco que, na instalação, deve ficar voltado para o coletor. Observe também o parafuso superior na extremidade direita (nº 1 na desmontagem) que é mais comprido do que os outros oito parafusos.

20) Solte o filtro de óleo com a ferramenta específica para a operação. A ferramenta é a mesma para filtros de veículos leves e pesados.

21) Em seguida, tire o trocador de calor do filtro de óleo. Comece pelo parafuso de fixação central, que deve ser solto com uma chave Allen 10. Na montagem, é necessário aplicar silicone na rosca do parafuso. Atente também para o anel de vedação, que deve estar em boas condições.

22) Após a retirada do trocador de calor, siga para o suporte do compressor do sistema de ar condicionado. Depois, remova a tampa plástica de proteção do sistema de sincronismo do motor.

23) Tire o suporte da árvore do eixo de roda na parte inferior, próxima ao cárter.

24) Retire o conjunto blow-by do motor. São dez parafusos e a braçadeira da tubulação do conjunto no cabeçote. O blow-by só deve ser desmontado com o motor frio para evitar a deformação do plástico.

25) Remova o tubo de abastecimento de óleo lubrificante com as mãos. Observe o anel de vedação quanto ao seu estado de conservação.

Common Rail e injetores

26) Desconecte os tubos do Common Rail. Comece soltando as extremidades ligadas a cada cilindro, depois siga para as conexões na flauta. Faça a remoção na ordem do primeiro ao quarto cilindro.

27) Retire a flauta (ou acumulador de pressão) do Common Rail. Sua fixação é feita por dois parafusos no cabeçote.

28) Na remoção dos injetores de combustível, utilize uma chave “L” para alcançar o parafuso que prende a trava de fixação. Tome cuidado para não perder a arruela do parafuso, cuja forma côncava ajuda a fixar o conjunto.

29) Em seguida, retire cada injetor de combustível com cuidado.

Sincronismo do motor

30) Para sincronizar o motor antes de desmontar o cabeçote, é necessário utilizar duas ferramentas especiais, que são acopladas em dois pontos onde, no motor montado, estão ocupados por dois bujões. Cada ponto é referente a um eixo comando de válvulas, ou seja, uma para o comando de admissão e outro para o de escape. Remova os bujões e posicione as ferramentas. Gire o virabrequim no sentido horário, com uma chave estrela 21 mm, até que as ferramentas fiquem “acomodadas”, podendo ser rosqueadas até o final de seu curso. Isso significa que os comandos estão no ponto de sincronismo.

31) Em seguida, posicione outra ferramenta especial para travar o virabrequim. Com um soquete Torx 5, solte o bujão que tapa o orifício onde a ferramenta deve ser instalada. Insira a ferramenta especial.

32) Para manter a sincronia do motor na desmontagem, posicione outra ferramenta especial na polia superior do comando de válvulas, no furo indicado.

33) Siga para o tensionador automático da correia dentada. Utilize uma chave Allen 10 para girar o tensionador na direção horária (contrária à direção indicada na seta que indica o aperto) e, assim, soltar a correia dentada.

34) Remova o tensionador automático da correia dentada. Lembre-se que o tensionador sempre deve ser trocado juntamente com a correia dentada.

35) Solte também a polia superior do comando de válvulas. Repare na retirada que a polia tem um furo para posicionamento, que deve coincidir com o pino do eixo comando de válvulas na montagem.

36) Retire a tampa de proteção da corrente dos eixos comando de válvulas. O mecanismo é formado pela corrente e por um tensor automático, que garante a correta tensão entre os comandos de admissão e exaustão. O conjunto não possui manutenção, ou seja, em caso de defeito, corrente e tensor devem ser trocados de uma vez. Na montagem, a tampa, principalmente na região da vedação de borracha, deve estar limpa e posicionada corretamente, para evitar o vazamento de óleo.

Cabeçote

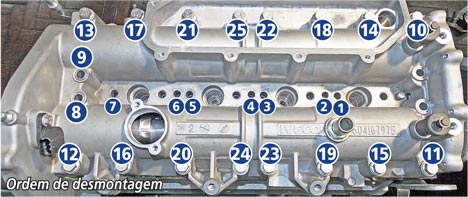

37) O cabeçote é dividido em duas partes, chamadas de “cabeçote superior” e “cabeçote inferior”. O cabeçote superior abriga principalmente os dois eixos comando de válvulas. Para removê-lo, é necessário remover os 25 parafusos, sendo 9 centrais (sete parafusos inferiores e dois mais altos, lado da sincronização) e os 16 parafusos laterais (oito em cada lado). Primeiro, remova os parafusos centrais inferiores, depois os centrais superiores, então siga para os laterais. Sempre respeite a ordem de desmontagem: das extremidades para o centro, soltando os laterais em “espiral”, conforme descrito abaixo (37b):

37a

37b

38) Na remoção do cabeçote superior, observe a junta. Ela é posicionada por dois pinos-guia e também não deve ser reutilizada, devendo ser substituída por outra nova na montagem.

39) Verifique se os balancins estão com jogo lateral. As peças não podem estar presas. Com as pontas dos dedos, mexa nos virabrequins, que devem estar se movimentando livremente. Observe também se há marcas de desgaste nos roletes, que podem ser causadas por mau funcionamento e/ou falta de lubrificação.

40) Ao retirar os balancins, examine também o estado dos tuchos hidráulicos. Eles não devem apresentar marcas no sentido vertical, que podem ser indício de travamento e mau funcionamento.

41) Remova as quatro velas de pré-aquecimento do cabeçote inferior. Tome cuidado, pois se trata de uma peça frágil. Em seguida, retire a polia do sistema de sincronismo que está presa ao cabeçote.

42) Para soltar o cabeçote inferior, é necessário remover os 10 parafusos de fixação, sendo que os pares em cada extremidade demandam soquetes Torx T6, enquanto os seis restantes precisam de soquetes Torx T7. O desaperto deve ser feito das extremidades para o centro, conforme o diagrama.

Obs: Os parafusos Torx T6 são mais curtos que os Torx T7, mas o diâmetro da rosca é o mesmo. Cuidado para não confundi-los na hora da montagem porque, segundo o especialista da FPT, o parafuso T6, se colocado no lugar de um T7, pode espanar sua rosca. Lembrando que, a cada desmontagem, todos os parafusos devem ser trocados.

43) Ao final do desaperto dos parafusos, remova o cabeçote inferior. Observe em seguida a junta que fica entre o cabeçote inferior e o bloco. A junta possui duas marcações que determinam e classificam a folga que determina a taxa de compressão mediante a altura do pistão.

Caixa seca, bomba d’água e bomba de óleo

44) Para seguir com a desmontagem do bloco, remova a polia da bomba injetora de combustível, posicionada na caixa seca (que também abriga a bomba d’água). Para isso, solte a porca de fixação e utilize um sacador de polia adequado para a operação. Depois, remova os três parafusos de 13 mm que fazem a fixação da bomba injetora.

45) Em seguida, solte os parafusos de fixação da caixa seca Não existe ordem de desmontagem. Na remoção, observe o anel de vedação da bomba d’água, que deve estar em boas condições.

46) Para desmontar a bomba de óleo, comece retirando a tubulação de envio de óleo na lateral do bloco.

47) Em seguida, remova a polia do virabrequim. Para isso, trave o volante com uma ferramenta especial e solte o parafuso de 19 mm que faz a fixação da polia. Observe na montagem que a polia possui um furo de posicionamento que deve coincidir com o pino-guia no virabrequim.

48) Agora faça a soltura dos parafusos de fixação da bomba de óleo. Não existe ordem de desmontagem. Com a bomba desmontada, observe se as engrenagens internas possuem uma pequena folga (não devem estar presas) e se a junta está presente.

Parte inferior do bloco

49) Gire o motor para remover o cárter de óleo. São 16 parafusos que fazem sua fixação. O sistema de vedação é feito por uma junta de borracha, que é fixada por uma peça metálica chamada lamieira.

50) Siga para o pescador de óleo, que é fixado por cinco parafusos: dois em sua conexão principal, dois nas laterais do bloco como suporte e mais um também no suporte, este para sua tubulação complementar. Nas duas conexões do pescador com as galerias de arrefecimento do bloco, existem anéis de vedação contra a entrada de ar que devem estar em perfeito estado, sem falhas.

51) A retirada dos pistões começa com a remoção dos parafusos das capas de biela, que devem ser desapertados de acordo com a ordem dos cilindros: 1-4-3-2, sendo o cilindro nº1 o que está do lado do sistema de sincronização. Utilize a chave 19 mm para girar o virabrequim e melhorar o posicionamento dos parafusos para o desaperto, se necessário.

52) Por fim, para sacar os pistões dos cilindros, utilize um bastão de nylon para não danificar os pistões nem a parede dos cilindros. Na cabeça do pistão estão suas marcações de identificação. Neste caso, os números “5-5-7” correspondem respecitivamente, de cima para baixo, à “família do motor” (5), “classificação do diâmetro” (5) e “identificação do fornecedor” (7). Abaixo, está uma figura que corresponde ao seu posicionamento em relação ao virabrequim.

53) Observe o posicionamento e o estado dos casquilhos nas capas de biela retiradas. As capas de biela são fraturadas com corte a laser, permitindo apenas um encaixe na biela.

| Tabela de torquesMotor F1A 2.3 Multijet Economy | ||

| Descrição | Torque | |

| Nm | Kgfm | |

| Parafusos central de fixação do cabeçote inferior | ||

| primeira fase: pré-aperto | 100 | 9.8 |

| segunda fase: | torque angular 90º | |

| terceira fase: | torque angular 90º | |

| Parafusos laterais de fixação do cabeçote inferior | ||

| primeira fase: pré-aperto | 50 | 4.9 |

| segunda fase: | torque angular 60º | |

| terceira fase: | torque angular 60º | |

| Parafuso de fixação do cabeçote superior (T6 e T7) | 25 | 2.5 |

| Parafusos centrais do sub-bloco | ||

| primeira fase: pré-aperto | 50 ± 5 | 5 ± 0.5 |

| segunda fase: | torque angular 60º | ± 2.5º |

| terceira fase: | torque angular 60º | ± 2.5º |

| Parafusos externos do sub-bloco | 36 ± 30 | 3.6 ± 3 |

| Parafuso da capa de biela | ||

| primeira fase: pré-aperto | 40 | 4 |

| segunda fase: | torque angular 60º | |

| Parafuso de fixação do volante do motor | ||

| primeira fase: pré-aperto | 30 | 3 |

| segunda fase: | torque angular 90º | |

| Parafuso da polia do virabrequim | 15 | 1.5 |

| Parafuso de fixação do bico injetor | 28 | 2.8 |

| Bujão do circuito de óleo | 22 | 2.2 |

| Plug de dreno de água | 25 | 2.5 |

| Parafuso de fixação do filtro de ar | 10 | 1 |

| Parafusos de fixação do cárter de óleo | 25 | 2.5 |

| Parafusos de fixação da bomba de óleo | 10 | 1 |

| Filtro de óleo | 25 | 2.5 |

| Fixação do trocador de calor do óleo | 80 ±5 | 7.8 ±0.5 |

| Parafuso de fixação da polia dentada dos comandos de válvula | 90 | 8.8 |

| Parafuso de fixação da polia do virabrequim | 300 | 30 |

| Parafusos de fixação da polia damper | 30 | 3 |

| Parafuso sextavado de fixação do tensionador automático | 36 | 3.6 |

| Porca de fixação da polia da bomba de alta pressão | 70 | 6.9 |

| Parafusos da tampa de proteção da corrente dos comandos de válvulas | 10 | 1 |

| Fixação da tubulação de envio de óleo para a bomba de óleo | 10 | 1 |

| Parafusos de fixação da bomba de água | 25 | 2.5 |

| Fixação do tubo do líquido de arrefecimento no coletor de admissão | 25 | 2.5 |

| Fixação do tubo do líquido de arrefecimento no suporte do coletor | 18 | 1.8 |

| Parafusos de fixação da válvula termostática | 25 | 2.5 |

| Parafusos de fixação do compressor do ar-condicionado | 25 | 2.5 |

| Parafusos de fixação do suporte do ar-condicionado | 25 | 2.5 |

| Parafusos de fixação da polia do ar-condicionado | 25 | 2.5 |

| Parafusos inferiores de fixação do alternador | 50 | 5 |

| Parafuso de fixação da capa plástica do sistema de sincronismo | 7.5 | 0.7 |

| Parafusos de fixação do sistema blow-by | 10 | 1 |

| Rosca da tubulação do respiro do blow-by no cabeçote | 30 | 3 |

| Parafusos de fixação do coletor de admissão | 30 | 3 |

| Porcas de fixação do coletor de exaustão | 25 | 2.5 |

| Parafuso de fixação do tudo de abastecimento do óleo | 10 | 1 |

| Parafuso de fixação da vareta de óleo | 18 | 1.8 |

| Vela de pré-aquecimento do diesel (incandescente) | 8 ± 11 | 0.8 ± 1.1 |

| Parafuso de fixação do acumulador de pressão do common rail (flauta) | 28 | 2.8 |

| Parafuso de fixação da bomba de alta pressão na caixa seca | 25 | 2.5 |

| Fixação da tubulação de combustível da bomba de alta pressão | 25 ± 2 | 2.5 ± 0.2 |

| Fixação das tubulações de combustível | 25 | 2.5 |

| Parafuso de fixação do sensor de temperatura da água | 30 | 3 |

| Parafuso de fixação do sensor de massa de ar | 10 | 1 |

| Parafuso de fixação do sensor de rotação | 10 | 1 |

| Parafuso de fixação do sensor de posição do eixo comando de válvulas | 10 | 1 |

| Parafuso de fixação do sensor de nível de óleo | 25 | 2.5 |

| Sensor de temperatura do óleo do motor | 25 | 2.5 |

| Sensor de pressão do óleo | 40 | 4 |

| Válvula de regulagem de pressão do óleo | 100 | 10 |

| Porcas de fixação do turbocompressor | 25 | 2.5 |

| Fixação do tubo de envio de óleo ao turbo | 35 | 3.5 |

| Conexão no bloco do retorno do óleo para o turbo | 50 | 5 |

| Parafusos de fixação da bomba da direção hidráulica | 25 | 2.5 |

| Parafusos de fixação do suporte do motor | 50 | 5 |

| Parafusos de fixação do gancho para suspensão do motor | 25 | 2.5 |

___________________________________________________________

Colaboração técnica: SENAI – Ipiranga

Mais informações: FPT Fiat Powertrain

Gostei muito e sempre sigo vcs parabéns

Boa tarde, estou com uma Ducato 2012 2.3, está acendendo a luz do óleo com motor quente a 92 graus. Apaga somente a 1,500 rpm, onde a pressão chega a 2bar.

Quente em marcha lenta fica em 1bar.

Gostaria de saber qual a pressão de óleo deste motor.

Obrigado

Olá Boa Noite, será possível me informar as medidas de regulagem do comando de válvulas do motor da Ducato 2.8 ano 2008.

Boa noite amigo! Vc pode m informa que tipo de material é usado na parte de força do motor (tipo bronzina fixa e móvel) não é a metal leve. Qual é? Outra coisa

Olá,alguém já desmontou e montou o motor do jeep cherokee CRD 3.0 diesel,V6?

Opa onde fica o interruptor de oleo

Muito obrigado, Antonio Gabriel! Grande abraço.

Excelente toda a sequencia de desmontagem/montagem e sincronismo,parabéns. A.Gabriel.

Muito bem parabéns veja como chama uma magera que fico do bloco para o rezevatorio

gostaria de saber onde fika o sensor de rpm na jumper 2.8 ano 2003

Olá amigos……sempre acompanho o sie de vocês, e tive uma dúvida na montagem do motor da minha Ducato 2.8….

O porque que 2 pistões vem com 2 furos p/ lubrificação e 2 vem com 3 furos?? existe algum procedimento pra seguir na montagem dos mesmos, ou pode ser “aleatório”???

Agradeço muito se puderem me tirar essa dúvida!!