Entre os dias 23 e 24 de novembro, o Centro de Treinamento Automotivo da Bosch promove o I Congresso Tecnológico de Diagnóstico Automotivo 2018 (CTDA), no Expo Dom Pedro, Campinas/SP. O evento tem o objetivo de levar conhecimento técnico especializado para os profissionais do setor de reparação e promover a integração e troca de experiência entre os participantes.

Durante os dois dias de encontro, uma equipe formada por especialistas abordará os desafios do diagnóstico e reparação em novas tecnologias automotivas, bem como a análise das tendências que impactam o setor – temas que representam o principal ponto de convergência entre a indústria automotiva e as empresas de serviços pós-vendas. Além disso, o congresso ainda contará com apresentações e demonstrações práticas em veículos e sistemas automotivos realizadas em estações de diagnóstico especialmente criadas para o evento.

Entre os temas abordados, estão sistemas de injeção de alta pressão; veículos híbridos e elétricos; desafios de inovação para empresas de serviços automotivos; métodos de diagnose, padrão de funcionamento e evolução de sistemas; segurança ativa, passiva e assistências ao condutor; sistemas automatizados de transmissão e segurança ativa, passiva e assistências ao condutor; e novas tecnologias de controle de emissões.

Serviço

I Congresso Tecnológico de Diagnóstico Automotivo 2018

Dias: 23 e 24/novembro

Local: Expo Dom Pedro – Shopping Parque Dom Pedro

Endereço: Avenida Guilherme Campos, 500 – Bloco II – Campinas – SP, 13087-901

Mais informações: https://congressotecnologicobosch.com.br

Delphi chega a marca de 1 milhão de velas vendidas no Brasil

A Delphi Technologies atingiu a marca de 1 milhão de velas de ignição vendidas no mercado de reposição brasileiro. A linha foi lançada na Automec 2017 e é composta por quatro versões – D-Power, Yttrium, Iridium e Platinum, todas contando com tecnologia Blue Power.

Além das velas, a empresa comenta que tem uma presença expressiva de mercado das linhas de cabos e bobinas. “Oferecemos o sistema completo para a reposição, e continuaremos ampliando o portfólio com mais aplicações para os novos veículos”, comenta o diretor executivo de Aftermarket para a América do Sul, Amaury Oliveira.

Fernando Calmon | No rumo certo

Pode parecer exagero, mas não é. O programa Rota 2030, depois de quase 20 meses de estudos, propostas e aprovação no Congresso Nacional, torna-se o acontecimento mais importante desde que a indústria automobilística foi regulamentada, em 1956.

Antes de tudo, torna-se necessário frisar que se trata de um programa estruturante, sem nenhum benefício fiscal à venda de veículos. Outro viés importante é se estender por três períodos de cinco anos – portanto, até 2032 – e dessa forma estabelecer previsibilidade, algo que faz muita falta em projetos econômicos no Brasil. Isso sem contar um nível razoável de segurança jurídica, aparentemente garantido em lei.

O aspecto destacado, por quem tem dificuldade de entender o programa, é um incentivo de 12% do montante investido em pesquisa e desenvolvimento no Brasil, para ser compensado no pagamento de imposto de renda das fabricantes. Cada uma opta se vai aderir, mas o prazo longo confere mais oportunidades às empresas em diferentes estágios de engenharia própria no País. Intenção é atrair parte dos investimentos hoje feitos no exterior ou que migrariam para fora sem a menor cerimônia.

Muito mais importante no Rota 2030 são os principais compromissos: eficiência energética (11% de economia de combustível compulsória nos primeiros cinco anos, além de novas metas nos dois quinquênios seguintes) e avanços firmes em segurança veicular com prazos compatíveis ao aumento da escala de produção para limitar o repasse de custos ao preço final dos veículos. Manteve-se o incentivo extra de até dois pontos percentuais no IPI para as marcas que superarem a meta de consumo, na média dos modelos à venda, um desafio e tanto.

Estimulará, ainda, dispêndios estratégicos em manufatura básica e avançada, conectividade, soluções de mobilidade e logística, novas tecnologias de propulsão (veículos híbridos ou elétricos), direção autônoma, nanotecnologia, inteligência artificial, pesquisa big data, sistemas analíticos e preditivos, sem deixar de lado a capacitação de fornecedores e de produtores de autopeças.

Uma semana após o presidente Michel Temer ter sancionado a lei, o Contran concordou em harmonizar parâmetros e prazos de introdução dos itens avançados de segurança veicular previstos no Rota 2030. Os novos padrões de emissões veiculares para veículos leves e pesados também caminham para convergência e alinhamento sem surpresas de última hora.

Por fim, talvez no embalo das boas notícias sobre o futuro do setor, o governo do Estado de São Paulo anunciou, ainda no período do Salão do Automóvel, que vai devolver os créditos de ICMS gerados pela exportação de veículos. Outros países desoneram impostos locais sobre produtos vendidos ao exterior por razões óbvias de competitividade. Há um grande acúmulo desses créditos. Agora poderão ser repassados à indústria paulista de ferramentaria, no momento em baixa. Ela é importante por agregar valor e pagar salários mais altos que a média do setor.

O programa Rota 2030, em período de recuperação sustentável do mercado de veículos, traz mais confiança sobre o aguardado cenário de dias melhores para o País.

ALTA RODA

DIFÍCIL prever o destino da aliança Renault-Nissan depois da prisão preventiva, no Japão, do principal executivo, Carlos Ghosn. Fusão vinha sendo penosamente costurada por ele, mas o governo francês sempre criou obstáculos de viés nacionalista. Entre hipóteses, está a Nissan usar sua condição financeira superior, comprar o controle da Renault e liderar o grupo.

APRESENTADO há mais de um ano, Audi A8, primeiro carro anunciado no nível 3 de automação, ainda demora para chegar ao mercado. Segundo o engenheiro brasileiro Thomas Mueller, diretor de Direção Autônoma na matriz da empresa, o processo de homologação é longo (20 carros, cada um rodando 10.000 km) e em apenas algumas estradas alemãs. Preço dessa opção, ainda por definir.

PICAPE Mercedes-Benz Classe X (base Nissan Frontier) será comercializada, antecipa a Coluna, nas duas redes da marca alemã: a de automóveis (55 concessionárias) e de veículos comerciais (155). Apesar de estar à venda na Europa, África do Sul e Austrália, ausência no Salão do Automóvel de São Paulo se deu porque o lançamento aqui só ocorrerá no início do quarto trimestre de 2019.

OUTRA picape média, a Alaskan, apareceu discretamente no salão paulistano. Renault ainda estuda como ocorrerá seu posicionamento no mercado brasileiro. Sua base é a mesma da Frontier e a Nissan, recentemente, ampliou as opções dentro da gama, inclusive com uma versão mais barata. Por isso, a marca francesa está cautelosa quanto à sua precificação.

LANÇADO em 19 de novembro de 1968, Chevrolet Opala acaba de completar 50 anos. Quase um milhão de unidades produzidas até 1992. No mesmo ano houve duas outras apresentações históricas: Ford Corcel (setembro) e VW 1600 4 Portas (dezembro). Do primeiro, saíram das linhas de montagem 1,4 milhão de unidades; do segundo, pouco menos de 25.000.

Abílio em: Distrações Perigosas

Raio-X – Renault Sandero R.S.: trabalho extra

Apesar da base “popular”, esportivo tem peças específicas difíceis de achar e manutenção mais difícil

Texto e fotos: Leonardo Barboza

Com onze anos de fabricação em São José dos Pinhais/PR, o Sandero passou por reestilizações e uma mudança de geração, mas nunca foi um veículo que emocionasse em desempenho e esportividade. Porém, em 2016 foi lançada a versão R.S. (Renault Sport) do modelo, dando uma cara muito mais agressiva e divertida.

ALÉM DA MAQUIAGEM

A versão R.S. não teve apenas uma aparência melhorada: ganhou motor mais potente e rodas com pneus de 17 polegadas. Toda a parte de suspensão, sistema de freios e escapamento foram refeitos. Na parte interior, o modelo ganhou também bancos em formato concha, que proporcionam melhor acomodação em curvas mais acentuadas

MOTOR E CÂMBIO

O motor 2.0 16v Flex é acompanhado de transmissão manual 6 marchas derivada do Duster e Duster Oroch. Oferece 150 cv a 5.750 rpm e torque máximo de 20,9 kgfm a 4.000 rpm, quando abastecido com etanol, para movimentar um veículo de apenas 1.161 kg. Sua relação peso-potência é de ótimos 7,74 kg/cv.

Partindo de R$ 69.390 na versão R.S. Racing Spirit, em relação aos seus concorrentes esportivos é uma boa opção para quem não quer desembolsar muito dinheiro e se divertir. De acordo com a fabricante, o R.S. pode chegar a 202 km/h e, segundo os testes da revista CARRO no Campo de Provas da ZF em Limeira/SP, ele acelera de 0 a 100 km/h em apenas 8s87.

OLHO CLÍNICO

A Revista O Mecânico levou o Renault Sandero R.S. 2.0 para o mecânico Reinaldo Nadim, proprietário da oficina Foxcar, localizada na Vila Prudente em São Paulo/SP, que avaliou o nível de manutenção, suas condições de diagnóstico na oficina e a facilidade de reposição de peças do modelo.

REVISÃO BÁSICA

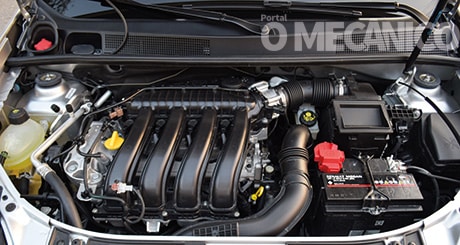

Acostumado com os motores convencionais no Sandero, o 2.0 16v intimida na hora que o mecânico abre o capô do motor. “Devido ao bloco do motor maior e a caixa de transmissão de 6 marchas, o espaço para a manutenção ficou bem mais limitado, tornando o serviço mais demorado e trabalhoso”, observou Reinaldo.

Na hora da troca de óleo do motor, Reinaldo precisou retirar o protetor de cárter para conseguir acessar o bujão de escoamento e o filtro de óleo. “Como forma de proteger contra impactos no cárter, o protetor é todo fechado e sem acesso. É necessário a retirada da peça no que implica no aumento do tempo da troca e a mão de obra”, acrescenta Reinaldo.

Com exceção do filtro de óleo do motor, os demais filtros são de fácil acesso e não tomam muito tempo do mecânico. “O filtro de ar do motor tem fácil acesso e é possível fazer a troca em questão de segundos. Basta pressionar as duas ‘orelhinhas‘ laterais e remover a gaveta do elemento filtrante, substituindo-o”, comenta o mecânico.

A troca da correia de sincronismo já é conhecida pelo fato do motor equipar diversos modelos da marca. “É necessário remover o coxim superior do motor, utilizar a ferramenta de sincronismo e não esquecer de fazer a substituição dos retentores após a retirada da ferramenta e a troca da correia dentada como de praxe nos veículos da marca”, explica o proprietário da oficina.

UNDERCAR

Começando pelo sistema de exaustão, o grande diferencial e a cereja do bolo é o silencioso traseiro que é diferente das outras versões. Ele é superdimensionado e apresenta duas saídas de escape. “O silencioso com as duas saídas de escape é o responsável pelo ronco mais esportivo nas acelerações e reduzidas de marcha, mas se prepare caso tenha a necessidade de fazer a troca: a disponibilidade de peça no mercado é escassa e de preço mais elevado”, diz Reinaldo.

Na parte de suspensão, o conjunto é bem simples e acessível. “Bandejas, pivôs de bandeja, buchas da barra estabilizadora e bieletas seguem os mesmos padrões das demais versões. A grande diferença está nos amortecedores e na carga das molas exclusivas para a versão, que não existem no mercado independente. Apenas na concessionária”, diz.

FREIOS

A central do ABS fica no cofre do motor, do lado direito e atrás da proteção antichamas (tomando como referência a posição do motorista, dentro do carro), em uma posição um pouco apertada de se acessar. Já à esquerda, bem localizado, fica o reservatório do fluido de freio, que alimenta também o sistema hidráulico de acionamento do sistema de embreagem do veículo. “Pelo fato de o veículo ter 32 cv/30 cv (E/G) a mais, ganhou freios a disco no eixo traseiro também”, diz o mecânico.

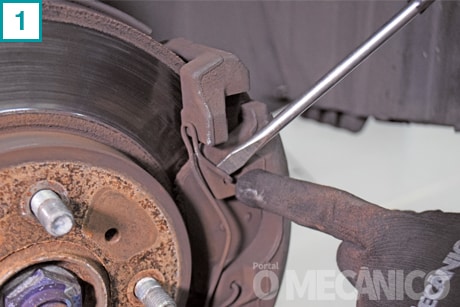

As pinças de freios são pintadas na cor vermelha, dando um toque a mais de esportividade. Reinaldo ressalta: “A troca de pastilhas e discos de freios é convencional como nos demais veículos. Para retornar o êmbolo da pinça de freio traseira, é necessário o uso de ferramenta específica”.

TRANSMISSÃO

Seguindo a mesma linha da troca da correia de sincronismo, a transmissão de seis marchas se encaixa milimetricamente dentro do cofre do motor. “Para efetuar a remoção da caixa de câmbio e a substituição do sistema de embreagem, é necessário remover o agregado e muitos mais componentes envolvidos em torno da transmissão. Isso leva mais tempo e mão de obra”, explica Reinaldo.

IGNIÇÃO E INJEÇÃO ELETRÔNICA

O Sandero ainda possui sistema de partida a frio com tanquinho de gasolina. “O tanque de partida a frio denuncia a idade do projeto, modelos atuais já não usam mais esse tipo de sistema. Com o envelhecimento da gasolina no reservatório, acaba dando uma certa manutenção extra e, caso não for lembrado, é uma dor de cabeça para o proprietário em dias frios quando o veículo estiver abastecido com 100% de etanol”, relata Reinaldo.

A manutenção e limpeza dos bicos injetores também requer uma certa mão de obra. “Para conseguir acessar e remover a flauta dos bicos injetores, é necessária a remoção do coletor de admissão do veículo. Na hora da montagem, é recomendável a substituição dos anéis de vedação do coletor”, comenta Reinaldo.

A limpeza do corpo de borboleta e velas de ignição são umas das poucas exceções na manutenção. “É muito fácil de remover. A posição de fácil acesso, basta desapertar os componentes, desconectar os chicotes e pronto!”, finaliza Reinaldo.

Ficha técnica

| RENAULT SANDERO R.S. 2.0 |

| Motor Posição: Dianteiro, transversal, flex Cilindros: 4 em linha Válvulas: 16V Taxa de compressão: 11,2:1 Injeção de combustível: Injeção multiponto Potência: 150 cv/145 cv (E/G) a 5 750 rpm Torque: 20,9 Kgfm/20,2 Kgfm (E/G) a 4 000 rpm

Câmbio

Freios Traseiros: Disco

Direção

Suspensões

Rodas e Pneu

Dimensões

Capacidades |

Qualidade em Série: Invista corretamente em ferramentas para a oficina

Você sabe quais ferramentas e equipamentos precisa realmente comprar para a sua oficina? Saiba o que avaliar antes de fazer o investimento.

Texto: Fernando Lalli

Foto: Arquivo

Com o aumento da tecnologia embarcada em todos os sistemas e consequente a complexidade dos veículos atuais, não dá mais para trabalhar na oficina com ferramentas de qualidade duvidosa. Por outro lado, adquirir equipamentos de alto valor sem volume de serviços que justifique a compra traz um custo para a empresa que não vai se converter em lucro futuro. Para fazer o investimento certo, o gestor da empresa de reparos de veículos deve ter o planejamento estratégico do negócio corretamente traçado para evitar prejuízos.

“O investimento correto em uma ferramenta ou equipamento, deve ser feito após analisar qual deve adquirir e a necessidade que a oficina tem. Esse processo é importantíssimo para evitar a compra de um equipamento que não vai ser utilizado ou que só vai ser usado esporadicamente”, afirma Sérgio Ricardo Fabiano, gerente de Serviços Automotivos do IQA (Instituto da Qualidade Automotiva), responsável pelo programa de certificação de oficinas mecânicas do instituto. “Muitas oficinas adquirem um equipamento de alto custo que fica parado, sem uso, no estoque ou em um canto da oficina. É um dinheiro empregado que vai se perder”.

Ele elenca quatro pontos principais que o dono da oficina deve-se levar em conta: a utilização daquele equipamento, seu custo de compra e manutenção, suas funções e características e se realmente atende à demanda de seus clientes. O especialista também fala sobre as principais gamas de ferramentas e os pontos que devem ser levados em consideração na hora de equipar a oficina.

INVESTIMENTO TEM QUE DURAR

Começando por aquilo que toda oficina deve ter: ferramentas manuais como chaves de boca, cabos de força, soquetes convencionais, torx, allen, chaves de fenda, enfim, são ferramentas de uso constante e, por isso, precisam ser de ótima qualidade. “O investimento tem que durar”, declara o especialista. Além disso, a quebra de uma ferramenta como essas durante um procedimento pode gerar até mesmo um acidente de trabalho. “Ferramentas de baixo custo podem ser feitas de metal de baixa qualidade. No momento em que o mecânico aplica força a essa ferramenta pode quebrar e causar ferimentos ao mecânico”, alerta Sérgio.

Ferramentas de medição e precisão também são obrigatórias em todas as oficinas para garantir a qualidade dos reparos. As mais comuns são torquímetro, paquímetro, micrômetro e relógio comparador, itens recomendados mesmo nas manutenções mais básicas de suspensão e freios. No caso desse tipo de ferramenta, a escolha do modelo deve levar em consideração a especialização de cada oficina. “O paquímetro, por exemplo, tem uma grande variedade de tamanhos. O torquímetro idem, varia de acordo com a capacidade de torque do aperto a ser aplicado”, aponta o especialista do IQA. Por isso, saber as especificações técnicas é importantíssimo para não comprar o equipamento errado.

SEGURANÇA E PRATICIDADE NO TRABALHO

Outro item que se tornou mandatório para aproveitar o espaço de trabalho, principalmente em oficinas localizadas em centros urbanos, é o elevador de automóveis. Antes de investir, cabe ao gestor da oficina perguntar a outros profissionais clientes das marcas de elevadores sobre o nível de satisfação com o produto, pesquisar qual é a cobertura da assistência técnica da marca e, principalmente, se aquele elevador tem qualidade e pode ser manuseado com segurança no ambiente de trabalho.

“Dentro da certificação de oficinas do IQA, um dos pontos avaliados é o plano de manutenção mensal, semestral e anual dos elevadores conforme orientação do fabricante. O elevador também deve conter sistemas de segurança para quando estiver na altura de trabalho não tenha a possibilidade de descer sobre o mecânico que está sob o veículo”, informa Sérgio. Além disso, o especialista observa que cada tipo de elevador possui sua vantagem e sua aplicação. Se a oficina não tiver muito espaço físico à disposição, a sugestão é avaliar a aquisição de um elevador do tipo pantográfico ao invés de um dos outros modelos.

EQUIPAMENTO CAPAZ DE ATENDER À DEMANDA

Cada marca de scanner oferece equipamentos com sistemas diferentes e coberturas de diferentes marcas e modelos. Por isso, é muito importante ter um banco de dados para levantar quais carros (tipo de marca/modelo) a oficina recebe com regularidade. Assim, é possível ter noção de qual scanner é o que atende melhor à clientela. Existem oficinas, principalmente as multimarcas, que utilizam dois ou até três scanners para abranger todos os modelos que atende.

Antes de fechar a compra, no entanto, não basta saber apenas quais veículos, versões e marcas o equipamento é capaz de atender. É necessário avaliar a capacidade de leitura (no caso, a profundidade de informações e recursos que oferece), qual é a assistência técnica oferecida e, o principal, qual é o plano de atualização de software do aparelho.

“Quem compra o scanner muitas vezes vê só as condições de compra que o vendedor passa na hora, mas não se informa sobre como é a atualização do sistema. Todo equipamento eletrônico precisa de atualização. Isso tem um custo e ocorre periodicamente para acompanhar o ritmo de lançamentos de veículos, que hoje em dia é cada vez mais rápido”, avalia o especialista do IQA.

TRANSFORME O INVESTIMENTO EM LUCRO

A avaliação da utilização é determinante para a aquisição de outras ferramentas de alto valor de compra, como compressor de ar, máquina de lavagem de peças, guincho hidráulico(girafa), macacos hidráulicos, alinhador de faróis, prensa hidráulica, multímetro, analisador de gases, equipamento ultrassom de lavagem de bico injetor, equipamentos para alinhamento de rodas, entre outros.

“Antes de comprar qualquer um desses equipamentos, o gestor tem que se perguntar: qual é a utilização que eu vou ter para esse equipamento? Será que a quantidade de clientes que entrará na oficina vai cobrir o investimento?”, adverte Sérgio. Por isso, é essencial ter o controle das informações da empresa, tais como, saber a quantidade de veículos atendidos, quais são esses veículos, os serviços executados em cada um – enfim, todos os dados que possam embasar a decisão por fazer ou não determinada aquisição.

O gerente de serviços do IQA dá o exemplo da manutenção do ar condicionado. O reparo desse conjunto envolve uma máquina recolhedora e recicladora de fluidos de ar-condicionado automotivo, um aparelho de alto valor de compra. Se o gestor da oficina identifica uma oportunidade de negócio e decide fazer a compra, ele deve ter ciência que há grande gama disponível no mercado de máquinas recicladoras. Ele precisa se informar sobre as condições de manutenção oferecidas pela fabricante, sobre suas especificações técnicas (capacidade de carga do equipamento), sobre o fornecimento de fluido refrigerante (R 134A) e óleo do sistema (PAG) e, ainda, requisitar a tabela de carga de ambos para cada modelo – informação que nem sempre consta nos veículos.

Porém, para trabalhar com ar-condicionado também é necessário comprar outras ferramentas e equipamentos como manômetro (conjunto manifold), termômetro especial capaz de medir vários pontos ao mesmo tempo para atestar a eficiência do reparo, entre outros periféricos. Sem falar no mais importante, que é a mão de obra treinada para fazer todo esse procedimento corretamente. Se o fluxo de serviços não cobre o custo de uso do aparelho, manutenção e capacitação de pessoal, a tendência é que o equipamento seja abandonado: um investimento de algumas dezenas de milhares de reais sem retorno para a oficina.

Por esse e outros motivos, o planejamento estratégico do negócio em si é a principal ferramenta que a oficina precisa. Quem gere a oficina tem que traçar objetivos realistas baseados no conhecimento pleno de seus processos internos, do mercado regional onde opera, quais e quantos veículos a oficina repara mensalmente até as necessidades dos clientes naquela região. Tudo isso faz parte do planejamento. Sem isso, o próprio futuro da empresa será prejudicado.

Artigo – Motores Diesel: Não poluir é a palavra de ordem

Por: Fernando Landulfo

Devido às características do seu ciclo de trabalho, os motores Diesel, apesar de mais eficientes do que aqueles por ignição por centelha (ciclo Otto), tendem a gerar uma grande quantidade de poluentes.

Sim, o motor Diesel polui. De uma forma pouco diferente, mas polui. Além dos já conhecidos gases tóxicos (óxidos de nitrogênio ou NOx) e de efeito estufa (gás carbônico ou CO2), uma reação química chamada pirólise, oriunda das altas temperaturas típicas das câmaras de combustão, provoca o aparecimento de material particulado (fuligem), tão ou mais prejudicial à saúde do que os gases produzidos pela combustão.

Em um passado mais remoto, quando a emissão de poluentes não era considerada um problema, os particulados eram controlados apenas por meio de ajustes mecânicos no motor, na bomba injetora e nos bicos injetores. Se o motor era superalimentado, um corretor de débito, em função da pressão do turbo alimentador, denominado LDA acompanhava os sistemas de injeção Bosch. Esse dispositivo fazia a “ajuste fino” da quantidade de combustível que era enviada ao motor, em função da carga aplicada ao motor. Um outro dispositivo também bastante utilizado e muito sensível, era o regulador RQV-K (Bosch). Outros fabricantes também dispunham de sistemas similares.

Reparar e ajustar esses dispositivos, assim como, as bombas e bicos injetores exigia treinamento específico, equipamentos especiais e peças de reposição de excelente qualidade.

Ser “bombista” não era mole, não (e continua não sendo).

Mas isso foi há mais de 20 anos. O tempo passou. A legislação que restringe a emissão de poluentes, principalmente os particulados, ficou cada vez mais rígida. Novos dispositivos de controle foram adicionados aos motores, deixando-os cada vez mais complexos e sujeitos a ajustes e defeitos.

BOM PARA O MEIO AMBIENTE E PARA A SOCIEDADE? SEM SOMBRA DE DÚVIDA!

Hoje encontra-se em vigor o chamado sistema Euro 5 (Proconve 7). Mas afinal de contas, o que vem a ser isso? Trata-se de um conjunto

de normas cujo objetivo é reduzir a emissão de poluentes de veículo Diesel. Envolve não só os particulados, mas os gases também (NOx).

Além de melhorias no sistema de alimentação, agora controlado eletronicamente, e na mecânica do motor, o sistema prevê a utilização de dispositivos auxiliares como a Recirculação de Gases de Exaustão (EGR) e a Redução Catalítica Seletiva (SCR).

O funcionamento de ambos os dispositivos se encontra explicado, com detalhes, na edição nº 264 (abril/2016) da Revista O Mecânico (“EGR e SCR: duas soluções para um ar mais limpo”). No entanto, não custa nada recordar um pouco como esses sistemas trabalham.

RECIRCULAÇÃO DE GASES DE EXAUSTÃO (EGR)

Mais comum em motores de menor porte, o EGR prevê a recirculação de uma pequena quantidade de gases queimados do escapamento pelas câmaras de combustão, a fim de diminuir a temperatura das mesmas e consequentemente a emissão de NOx. Esses gases podem ser previamente resfriados por meio de um trocador de calor que utiliza o fluido de

arrefecimento ou não.

De acordo com a matéria publicada, esse dispositivo, “aliado à utilização de um catalisador de oxidação do diesel e um filtro para material particulado, faz com que o veículo atinja tanto os níveis exigidos de NOx (oxido de nitrogênio) quanto os de material particulado emitido para a atmosfera”. No passado a abertura da válvula era controlada mecanicamente (à “vácuo”). Nos dias atuais, por um atuador elétrico comandado pela unidade de gerenciamento do motor.

No entanto, quando apresenta mau funcionamento, o sistema pode provocar alguns sintomas típicos: detonação, falta de potência e emissão de fumaça branca a frio. E geralmente não há gravação de registro de defeitos na memória de falhas do módulo de injeção.

REDUÇÃO CATALÍTICA SELETIVA (SCR)

Mais comum em motores de maior porte, promove a reação entre os gases de escape com o agente redutor ARLA 32 (base: uréia). Tal reação transforma os NOx em Nitrogênio (N2) e água (H2O).

A atuação do sistema se concentra somente direto na tubulação de escape, na saída da “carcaça quente” do turbo alimentador. Os gases expelidos passam por um sensor de temperatura e recebem, por meio de um bico injetor, a pulverização de Arla 32. Existem bicos injetores que pulverizam somente Arla 32 e existem bicos injetores que pulverizam Arla 32 + ar. Ambos controlados por uma unidade de gerenciamento denominada DCU.

É claro que o sistema está sujeito a manutenção. Um dos sintomas mais típicos, além do acendimento da luz da advertência é a alteração do consumo de combustível do veículo. A edição nº 247 (novembro/2014) da Revista O Mecânico (“Preventiva do sistema Denoxtronic 2.0”) mostra o procedimento completo de manutenção preventiva de um sistema SCR típico.

Não há sombra de dúvidas de que as normas e regulamentos antipoluentes ficarão cada vez mais rígidos. Como consequência os motores e seus agregados ficarão cada vez mais complexos.

OU SEJA: ESSES SISTEMAS VIERAM PARA FICAR

Isso é bom para o Guerreio das Oficinas? Com certeza é. Com o passar do tempo e o desgaste esses sistemas necessitarão de manutenção, o que significa mais serviço dentro da oficina.

No entanto, para poder reparar esses sofisticados sistemas, o mecânico precisa estar devidamente equipado e treinado. Os devidos investimentos precisam ser feitos. Caso contrário, é prejuízo na certa.

Transmissão: Troca da Embreagem no Nissan March 1.6 2013/2014

Confira o passo a passo de desmontagem, análise e instalação do conjunto de embreagem em um Nissan March SV 1.6 2013/2014

Texto: Rafael Poci Déa

Foto: Lucas Porto e Leonardo Barboza

Com apenas 28.000 km, a embreagem deste Nissan March SV 1.6 16V 2013/2014 começou a apresentar problemas. Entre as principais reclamações do proprietário, estava o pedal de acionamento da embreagem pesado e trepidando ao arrancar com o veículo. Conforme o esperado, a baixa quilometragem revelou que tanto o disco quanto o platô eram originais de fábrica. Para saber como identificar

e substituir o conjunto de embreagem, conduzimos o compacto até a unidade da Schaeffler Brasil, em Sorocaba/SP, fabricante das embreagens LuK. O procedimento foi explicado e realizado pelos profissionais Wilson de Vasto, técnico mecânico do setor de assistência técnica, e por Juliano Oliveira, da área de engenharia de testes.

Ao contrário do March comercializado atualmente, cuja produção ocorre na fábrica de Resende/RJ, a geração do compacto utilizada nesta reportagem era produzida em Aguascalientes, no México. O

procedimento de troca é trabalhoso, principalmente pelo espaço reduzido de trabalho. “O acesso aos componentes não é dos mais fáceis”, ressalta Juliano.

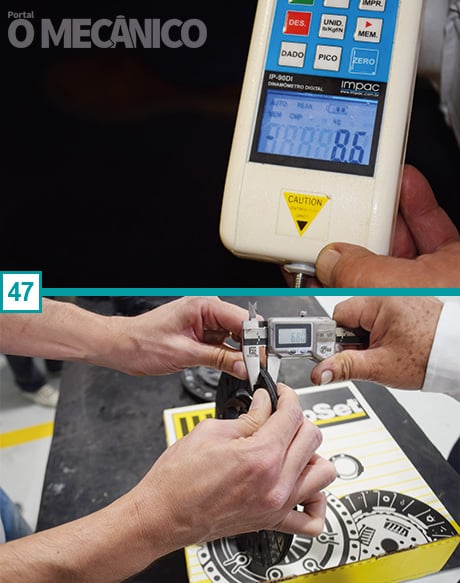

1. Antes de começar o procedimento de troca dos componentes da embreagem, realize um teste preliminar com o Dinamômetro. Esse aparelho mede qual o esforço sobre o pedal de acionamento da embreagem. Para efetuar o teste, posicione a haste do sensor do Dinamômetro no centro da pedaleira e acione o pedal até o final de seu curso. O resultado obtido no teste foi de 11,1 kgf. “Um conjunto de embreagem novo apresenta entre 8 e 10 kgf” dependendo do projeto, ressalta Wilson de Vasto.

2. Comece soltando e retirando a bateria. Com uma chave estrela de 10 mm solte primeiramente o polo negativo da bateria. Após, com a mesma ferramenta faça a retirada do polo positivo. Depois dos cabos soltos, pegue uma chave L13” para realizar a soltura do suporte da bateria.

3. Retire a bateria do veículo.

4. Com uma chave de fenda pequena solte o cabo positivo da bateria, que vai ligado ao suporte da bateria.

5. Utilize uma chave estrela de 10 mm para remover o suporte logo abaixo da caixa de fusíveis. São dois parafusos para serem retirados.

6. Pegue uma chave estrela de 10 mm e faça a soltura do suporte do chicote do sistema elétrico. Com a mesma ferramenta retire os dois parafusos que prendem a caixa de fusíveis.

7. Utilize uma chave L de 13 mm para remover o suporte da base da bateria, cuja a sua fixação é feita por dois parafusos M8 e duas porcas do tipo M8.

8. Com uma chave estrela de 10 mm retire os dois parafusos que fixam a caixa de fusíveis.

9. Com o auxílio de um alicate retire a fixação do chicote posicionado na base da bateria.

10. Faça a retirada das mangueiras do filtro de ar e de suas abraçadeiras.

11. Remova os dois parafusos de fixação do filtro de ar com uma chave L de 10 mm.

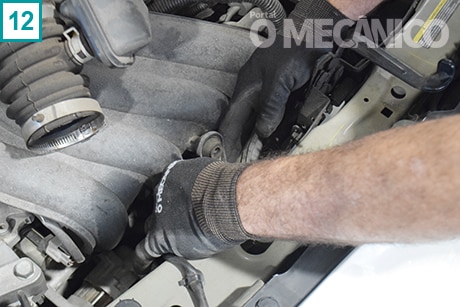

12. Faça a soltura da fixação da caixa do filtro de ar. DICA: Não empregue uma força excessiva, pois os coxins de fixação são feitos de borracha e podem se romper. Também evite utilizar uma chave de fenda a fim de evitar o rompimento da peça.

13. Com uma chave estrela de 13 mm remova o suporte do chicote ligado ao câmbio.

14. Utilize um alicate de bico para soltar as pontas do trambulador. A fixação feita sob pressão com o uso de uma trava presente em cada cabo. Para fazer a soltura basta empurrar a trava e puxar. Use um lubrificante de alto desempenho para ajudar no serviço. Após soltar o primeiro, realize a soltura do segundo cabo. Ambos apresentam o mesmo grau de dificuldade.

15. Com uma chave de 16 mm, soquete de extensão e cabo de força solte o parafuso superior do motor de arranque. Com o mesmo conjunto de ferramentas, faça a remoção dos dois parafusos superiores da caixa de câmbio.

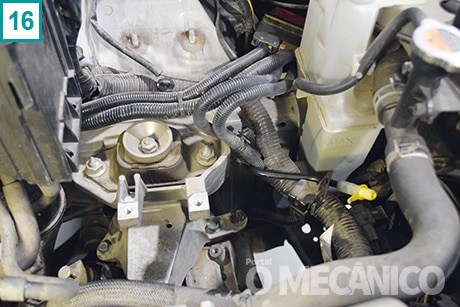

16. Remova a mangueira de acionamento da embreagem. Para realizar esse procedimento, acione a pequena trava e apenas puxe a tubulação. DICA: Ao final desta etapa, coloque um tampão para evitar o pinga-pinga de fluído.

17. Dotado de soquete de extensão de 16 mm e articulação afrouxe o parafuso do coxim do câmbio. Desta forma, impede-se que a transmissão caia no chão. Com o mesmo conjunto de ferramenta faça também a remoção dos parafusos de fixação superiores da caixa de câmbio e afrouxe o parafuso superior do motor de arranque.

18. Posicione o veículo no elevador e o deixe a meia altura. Efetue a retirada das rodas dianteiras. Elas são de 15” e presas com quatro parafusos do tipo prisioneiro, que devem ser removidos com soquete de impacto de 21 mm.

19. Coloque a ferramenta Espátula para abaixar a bandeja da suspensão para facilitar o serviço. Empregue uma chave combinada de 14 mm e faça a retirada do parafuso do terminal de direção. Instale o extrator do terminal da barra de direção. Por fim, remova o pivô da suspensão com uma chave catraca com soquete longo de 14 mm. Repita esse procedimento do outro lado do veículo.

20. Erga mais o carro no elevador para iniciar a retirada do quadro de suspensão.

21. Faça a retirada dos parafusos de 21 mm das bandejas de suspensão. Além disso, retire os quatro parafusos de 18 mm do quadro de suspensão. Essa mesma medida de 18 mm também é encontrada nos dois parafusos da caixa de direção. Para facilitar o serviço, empregue uma ferramenta pneumática dotada de extensão longa de 18 mm.

22. Desça o quadro de suspensão com o auxílio de um macaco hidráulico.

23. Após retirar o quadro de suspensão, faça a amarração da caixa de direção para não forçá-la.

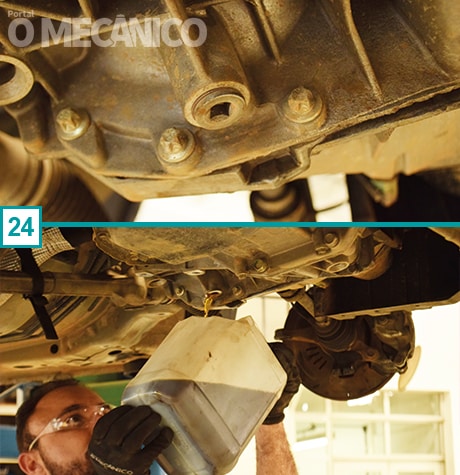

24. Esgote o óleo do câmbio. O parafuso do bujão do cárter tem a cabeça com um formato quadrado e pede uma chave específica. Também utilize um vasilhame ou tanque de plástico para coletor o lubrificante e, posteriormente fazer o descarte correto.

25. Com a ajuda da ferramenta Espátula solte os dois semieixos.

26. Remova a proteção lateral de plástico. Ela é presa por dois parafusos Torx de 15mm, duas presilhas na lateral e apenas uma parte frontal da peça.

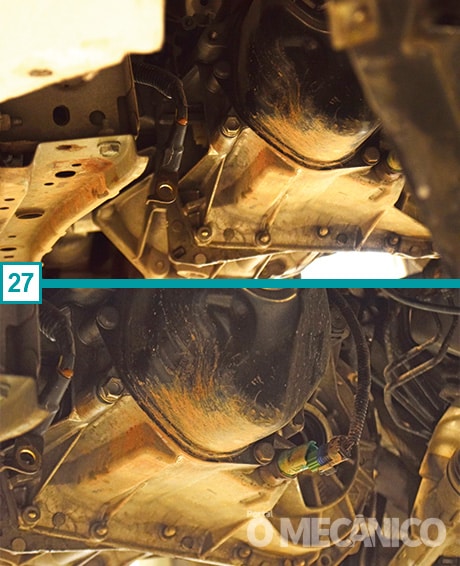

27. Desconecte com a mão o interruptor da ré e remova o cabo terra com uma chave de 14 mm.

28. Retire os seis parafusos inferiores da caixa de transmissão com uma chave de 16 mm. Aliás, um deles está escondido embaixo do sistema de escapamento. DICA: deixe um parafuso rosqueado para evitar a queda da transmissão na hora que soltar o coxim superior. Repare que existe uma flange projetada para impedir a transferência de calor para a coifa do semieixo. Essa peça também usa parafuso de 16 mm na fixação, porém, não será preciso removê-la do local.

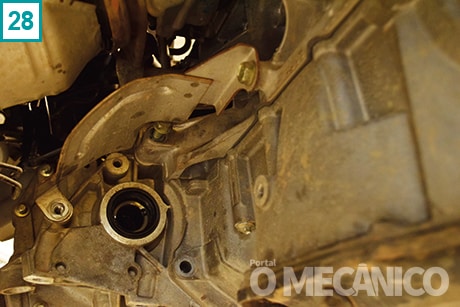

29. DICA: no caso do Nissan March, os para-lamas demonstram uma certa fragilidade e podem amassar ao empregar uma dose extra de força. Portanto, não instale o suporte superior. Para segurar o motor foi utilizado o macaco hidráulico.

30. Utilize uma escada para soltar o último parafuso do coxim superior do câmbio. A remoção deve ser realizada com uma pistola pneumática e uma chave de 16 mm. DICA: Não esqueça de soltar a presilha do cabo do interruptor da ré.

31. Solicite uma ajuda extra para baixar a caixa de câmbio. Na sequência apoie-a em um carrinho de serviço.

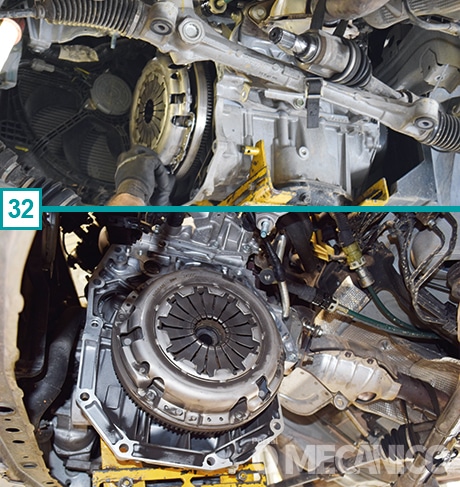

32. O profissional Juliano alerta, que se fosse reutilizar o conjunto de embreagem seria necessário soltar os parafusos em forma de cruz para não ocorrer a deformação do platô. A embreagem poderia ser reutilizada no caso de uma retifica de motor, só para citar. O March desta reportagem recebeu um conjunto novo (disco e platô), portanto, a soltura dos parafusos foi realizada de maneira aleatória. Será preciso remover seis parafusos com uma chave e soquete de 12 mm.

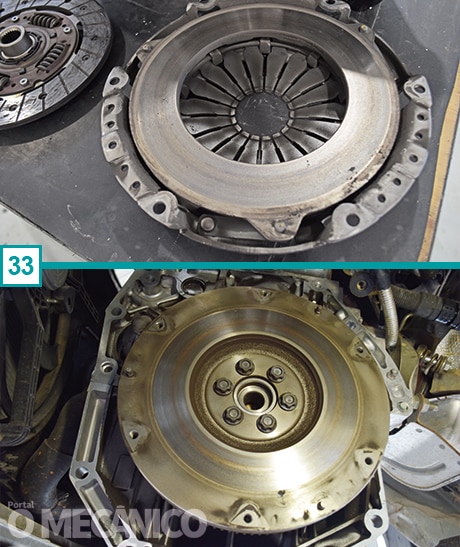

33. Depois de uma análise técnica não foi constatada nenhuma avaria no conjunto de embreagem e no volante do motor. Mesmo estando em bom estado, foi verificado um certo desgaste nos revestimentos do disco (espessura) e também o assentamento das molas segmentos, as quais são responsáveis pelo conforto no momento do acoplamento entre o motor e o câmbio, sendo assim o veículo apresentava um acoplamento mais abrupto. O volante do motor não precisou de retífica.

34. Após a retirada da embreagem devemos tomar alguns cuidados. Entre eles, verificar se o volante do motor não possui nenhuma imperfeição, ranhura ou fissura. Outra precaução é verificar se os guias de centralização entre cambio e motor não estão quebrados ou faltante. A falta de centralização entre motor e câmbio, gera dificuldade de engate e quebra do amortecedor torcional do disco.

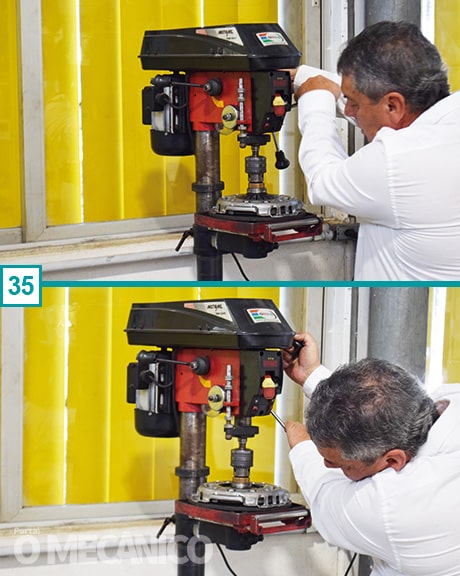

35. Teste de bancada: Para verificar se o platô não sofreu nenhuma queda antes de ser montado no veículo, o que danificaria de imediato uma ou duas das três molas tangenciais, as quais são responsáveis pelo recuo da placa de pressão. Uma maneira fácil de aferição, poderá ser em uma furadeira de bancada ou em uma prensa hidráulica. Acione o diafragma até que o mesmo fique plano, simulando o ponto de montagem. Após estar plano, acione por mais 10 mm (1 cm) e verifique se a placa de pressão foi puxada para cima acompanhando a articulação do diafragma em toda a sua circunferência. Quando ocorre um impacto com o solo, uma ou duas das três molas tangenciais se deformam impedindo o retorno da placa de pressão, causando sua total inoperância, ou seja, impossibilitando o engate das marchas. No fundo de todas as embalagens (RepSet) existe a instrução para que o mecânico faça a verificação antes da montagem.

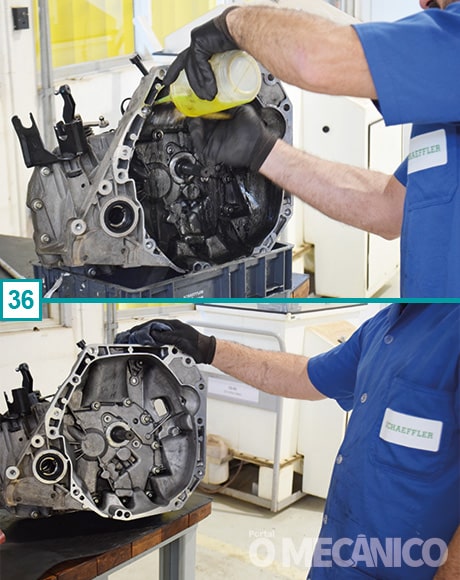

36. Efetue a limpeza da caixa seca com pincel e algum solvente, derivado de petróleo, querosene ou óleo diesel. No procedimento foi utilizado álcool misturado com detergente. É importante realizar a limpeza do local para constatar se existe alguma trinca ou vazamento e também eliminar qualquer vestígio de óleo ou graxa. Limpe bem a carcaça e o eixo piloto. Só tome cuidado para não molhar a entrada do semieixo a fim de evitar a contaminação dessa área.

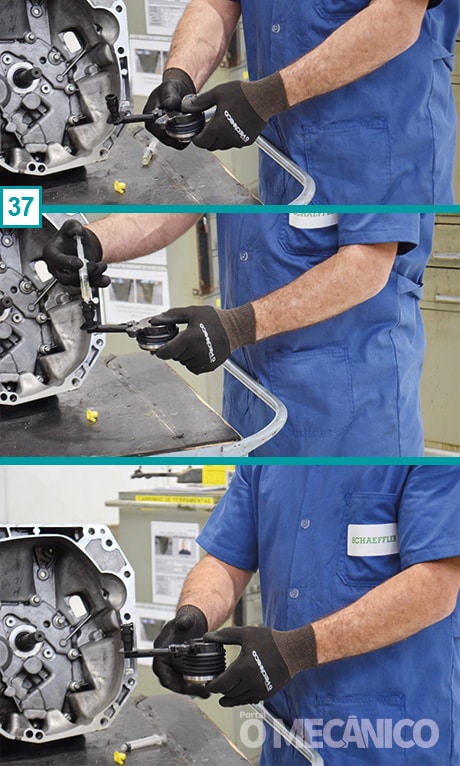

37. DICA: Antes da montagem do atuador hidráulico siga um procedimento simples que ajuda na hora da sangria. Acione e segure o atuador. Após utilize uma seringa para preencher o cilindro e volte gradativamente o atuador. Faça esse procedimento por duas e três vezes ou até perceber que não existem mais bolhas de ar no sistema. O fluído utilizado no March é DOT4.

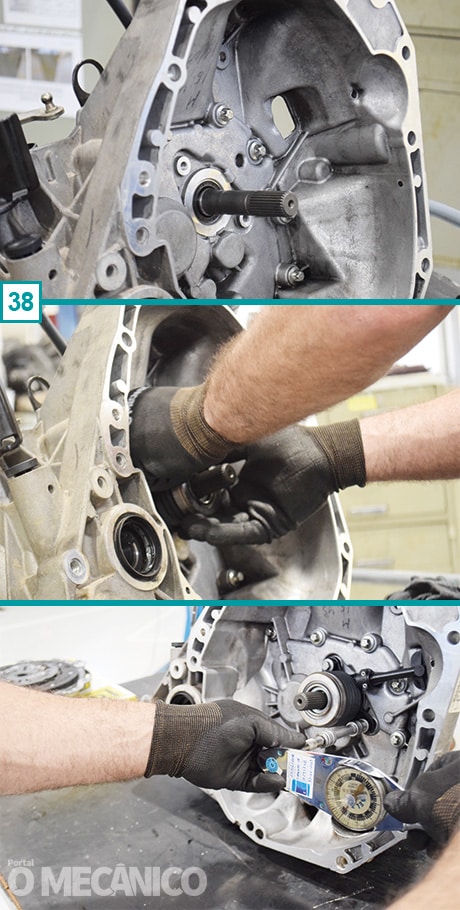

38. Posicione o atuador no eixo piloto, coloque os dois parafusos M10 e aplique o torquímetro com aperto de 2,5 Nm.

39. Passe uma quantidade pequena de graxa grafitada no estriado do disco de embreagem para lubrificar as estrias e, consequentemente o eixo piloto e com movimentos de vai e vem. O excesso deve ser retirado com um pano. Já a limpeza do platô deve ser feita com álcool.

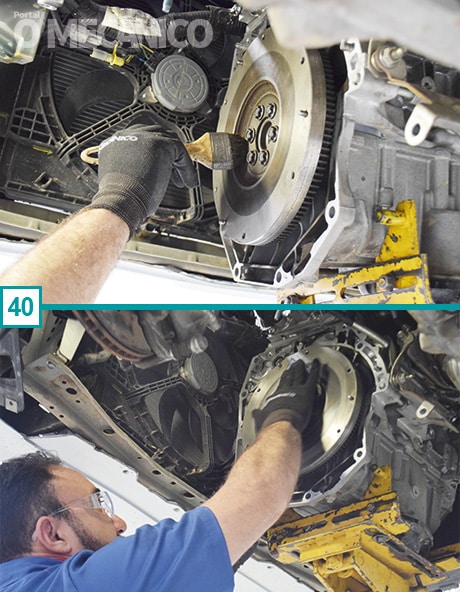

40. Com um pincel limpe o volante do motor e aplique um pouco de álcool na área de contato. Além disso, passe uma lixa de aço de gramatura 100. Esse passo a passo facilita no processo de assentamento da embreagem.

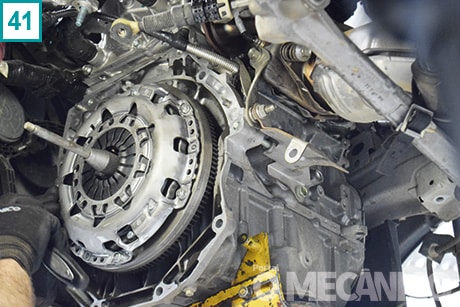

41. Utilize uma ferramenta centralizadora para centralizar o disco. Realize o aperto em cruz dos seis parafusos sextavados de 12 mm (torque de 3 Nm).

42. Recoloque a caixa de câmbio. Aproveite e parafuse o coxim do motor com uma chave combinada de 16 mm.

43. Com a transmissão no lugar efetue o processo de sangria do sistema. No caso do Nissan March, foi adotado o processo convencional. O qual é preciso apertar repetidas vezes o pedal de acionamento da embreagem, segurá-lo e abrir o sangrador. Esse processo deve ser repetido até o pedal ficar na altura correta. Como o cilindro do atuador hidráulico já estava cheio, rapidamente o pedal ficará na sua posição ideal de trabalho.

44. Encaixe os semieixos.

45. Coloque o novo fluído de transmissão. O nível será atingido quando ocorrer o vazamento. Recoloque a cobertura plástica do para-lamas e após reinstale o quadro de suspensão com a ajuda do macaco hidráulico.

46. Remonte o trambulador, o suporte da bateria, conecte os cabos da bateria, monte a caixa do filtro de ar e prenda a abraçadeira da mangueira do filtro de ar com uma chave de fenda ou canhão de 8 mm. É interessante levar o carro para o alinhamento por conta da retirada do agregado de suspensão.

47. Utilize o Dinamômetro para realizar novamente o teste da força de acionamento do pedal de embreagem. Após a instalação do conjunto novo o resultado foi de 8,6 kgfm contra 11,1 kgfm do conjunto antigo devido ao desgaste da espessura do disco. Aliás, a medição do disco antigoaferido foi de 6,80 mm, enquanto o novo 7,60 mm. Essa diferença de 0,80mm muda a força aplicada no pedal de embreagem.

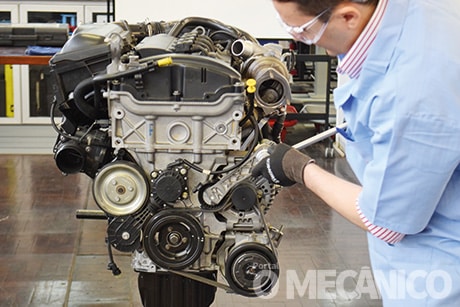

Motor: Construção Interna do Motor THP Flex – Parte 1

Conheça em todos os detalhes as características dimensionais das peças móveis do motor EP6FDTM, conhecido como THP, que equipa diversos carros da PSA Peugeot Citroën

Texto: Fernando Lalli

Foto: Fernando Lalli e Lucas Porto

Símbolo do downsizing (motores de baixa cilindrada e alta potência para substituir motores maiores sem perda de desempenho), o THP (Turbo High Pressure) da PSA Peugeot Citroën foi desenvolvido em parceria com a BMW e equipa veículos das duas marcas francesas desde 2006. Chegou ao Brasil em 2010, a bordo da primeira versão do modelo 3008, na configuração de 156 cv. Atualmente, o THP flex (de nome técnico EP6FDTM) está presente em todos os modelos Peugeot produzidos no Mercosul em pelo menos uma versão: 208 GT, 308, 408 e 2008 Griffe. Na linha Citroën, equipa os C4 Cactus Shine e C4 Lounge. Ainda é possível ver o motor a gasolina nos modelos 3008, 5008, C4 Picasso, Grand C4 Picasso, na linha DS (DS3, DS4 e DS5), Peugeot 308 CC (conversível), 508 (sedã) e no esportivo RCZ.

No caso do THP a gasolina, conhecido tecnicamente pelo nome EP6CDT, o motor 1.6 (1.598 cm³) de quatro cilindros pode gerar 156 ou 165 cv a 6.000 rpm, conforme a versão. Já o THP flex atinge 173 cv com etanol na mesma rotação. Nas três calibrações, o torque é o mesmo: 24,5 kgfm a 1.400 rpm.

A diferença entre as versões a gasolina é apenas o software que comanda a injeção direta de gasolina, desenvolvido pela Bosch. Com a atualização, o sistema muda de nome: de MED 17.4 (156 cv) para MED 17.4.2 (165 cv), assim como o número regulamentar inscrito no chassi do veículo nos 6º, 7º e 8º caracteres, podendo ser 5FV (156 cv) ou 5FM (165 cv). O motor flex tem número regulamentar 5GV e recebe modificações na injeção para comportar o uso do etanol.

Nesta edição, José Martinho Leal Neto, instrutor do módulo PSA Peugeot Citroën no SENAI-Ipiranga em São Paulo/SP, mostra características gerais e medições do THP flex.

FICHA TÉCNICA

Tipo regulamentar: 5GV

Cilindrada: 1.598 cm³

Potência: 173 cv (E100) a 6000 rpm

Torque: 24,5 kgfm a 1400 rpm

Relação de compressão: 10,2:1

Defasador de eixo de comando: Na admissão

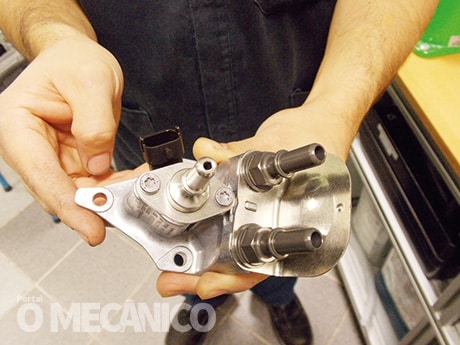

Injeção: Direta (Bomba de alta pressão monocilíndrica)

Distribuição: Comandado por corrente de distribuição e balancins com rolete

Emissões: Euro 5 (América Latina), predisposto para Euro 6

CARACTERÍSTICAS IMPORTANTES DO THP

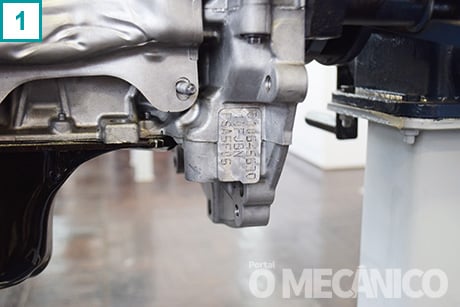

1. Numeração presente no bloco do motor: Próximo ao catalisador e ao volante do motor. No caso da aquisição de novas peças em concessionária, é necessário saber o tipo regulamentar do motor, que está descrito na numeração. Números de referência: 5GS (motor a gasolina e antigo) e 5GV (flex fuel).

2. Turbo de geometria fixa: É arrefecido tanto pelo óleo do motor quanto pelo líquido de arrefecimento (2a). Por isso, existe um circuito dedicado e uma pequena bomba d’água elétrica dedicada ao turbo (2b), comandada pela ECU do motor, com o principal objetivo de evitar carbonização por altas temperaturas. Outra particularidade é o sistema Twin Scroll de dupla entrada dos gases de escape no lado quente, que evita que os gases de escape voltem ao coletor de exaustão pelo movimento do rotor e dos pistões. O circuito da admissão também conta com refrigerador do ar de sobrealimentação (intercooler) entre o turbocompressor e o coletor.

Obs: Quando em funcionamento, é aconselhável mantê-lo alguns segundos em marcha lenta antes de desligar o motor, para garantir que o turbocompressor não perca lubrificação em alta rotação, o que provocaria desgaste prematuro.

3. Filtro de óleo e sensor de pressão de óleo: Este sensor é fundamental para a gestão da lubrificação do sistema porque a bomba de óleo é de débito variável, pilotada eletricamente.

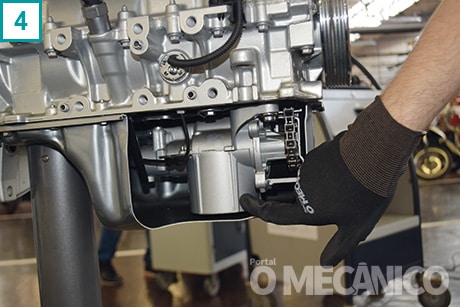

4. Eletroválvula da bomba de óleo: Recebe o comando da unidade de gerenciamento eletrônico do motor (ECU), através de um chicote, para pilotar a bomba de óleo, cuja vazão é variável.

5. Bomba d’água: Pilotada eletricamente por um atuador de acionamento, um mecanismo formado por um solenoide ligado a um rolete. A bomba d’água só é acionada pelo atuador quando o motor ultrapassa os 70°C. Na fase fria do motor, a bomba não é acionada, o que permite rápido aquecimento e redução de emissão de poluentes. Para o acionador manter o rolete “solto” e a bomba d’água inoperante, o motor elétrico recebe alimentação de 12 V da unidade de gerenciamento. Quando a ECU corta essa alimentação, o rolete é puxado pela mola interna do acionador, entrando em contato tanto com a polia da bomba quanto com as costas da correia de acessórios na polia do virabrequim. Vale lembrar que a polia da bomba não está ligada a quaisquer correias, como é comum em outros motores. O atrito da correia faz girar o rolete e movimenta a bomba.

Veja mais detalhes sobre o sistema do acionador da bomba d’água na edição nº 204 (abril/2011), disponível em edições anteriores no nosso Portal: omecanico.com.br/edicoes-anteriores

REMOÇÃO DA CORREIA DE ACESSÓRIOS

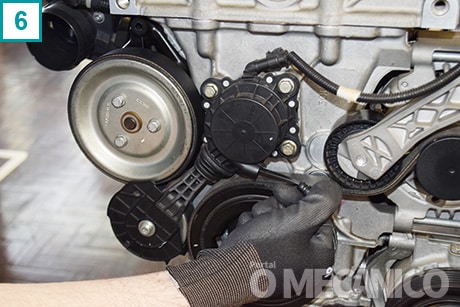

6. Puxe a haste de manutenção para liberar o rolete tensor do atuador de acionamento da bomba d’água.

7. Mova o sextavado do tensionador da correia de acessórios em sentido horário com soquete 30 mm e ative o pino de bloqueio para mantê-lo desacionado.

8. Assim, remova a correia e efetue a troca da peça por uma nova.

9. Com a correia nova, basta posicioná-la corretamente nas polias. Movimente o tensionador novamente pelo sextavado 30 mm para que o pino de bloqueio volte à sua posição graças à sua mola.

Obs: Não se esqueça de retornar a haste do atuador da bomba d’água. Se ela permanecer desacionada, o atuador não entrará em ação com o motor em funcionamento.

CARACTERÍSTICAS E MEDIÇÕES DO MOTOR NO BLOCO

Obs: A PSA Peugeot Citroën conta os cilindros a partir do volante. Portanto, o 1º cilindro está ao lado do volante e o 4º, ao lado da sincronização.

10. Diâmetro do cilindro: Zere o súbito com relógio comparador, uma haste e um calço para alcançar a medição especificada. Aplique uma leve pré-carga para garantir que a haste esteja tocando o súbito. Meça o diâmetro a 10 mm da borda, no meio do curso do pistão e parte de baixo. Nestas três alturas, posicione a ferramenta na direção do pino do pistão e na respectiva transversal. Ao todo, portanto, são seis medições.

Valor de referência: 77 mm

(tolerância de + 0,016 mm)

Obs: Verifique também o brunimento do cilindro, pois, este tem a função de reter uma película de óleo e evitar que, com a dilatação dos metais, ocorra desgaste prematuro nos anéis de segmento.

11. Saliência das camisas: Para esta medição, use base retificada e relógio comparador. Saliência de junta negativa causa queima de junta repetitiva, pois, o torque do cabeçote não ficará uniforme. Valor de referência: 0 mm ( ± 0,3 mm).

12. Espessura dos anéis de segmento: Para medir as respectivas espessuras, use micrômetro aferido. 1º anel (corta-fogo): para reduzir o atrito, possui revestimento em DLC (sigla para “diamond like carbon”). 2º anel (estanqueidade): possui perfil do tipo “bico de águia” para diminuir consumo de óleo. 3º anel (raspador): tipo convencional, com uma mola interna. Espessura 1º anel: 1,2 mm (-0,005 ; -0,03 mm) Espessura 2º anel: 1,5 mm (-0,005 ; -0,03 mm) Espessura 3º anel: 2 mm (-0,01 ; -0,05 mm)

13. Folga entre as pontas (corte) dos anéis: Insira o anel no cilindro, a mais ou menos 15 mm da borda, onde existe o maior desgaste no motor. Coloque o anel observando a marcação “top” voltada para a cabeça do pistão. (13a) Insira o calibre de lâmina para medir a folga. (13b) Folga 1º anel: 0,2 (+0,20 ; 0 mm) Folga 2º anel: 0,3 (+0,25 ; 0 mm) Folga 3º anel: não há, a medição de sua folga não tem importância pois não participa para estanqueidade de compressão.

14. Diâmetro de munhão e moente: Para garantir a uniformidade do alojamento, são necessárias nove medições, sendo três medições (cima, centro e baixo) em três pontos defasados a 120 graus um do outro. Soma-se as nove e divide-se por nove para chegar à média e comparar com o valor de referência de diâmetro. Os valores comparados também determinam se há ovalização e conicidade no munhão. Valor de referência do munhão: 45 mm (0; -0,016 mm) Valor de referência do moente: 45 mm (-0,009 ; -0,025 mm)

15. Espessura das bronzinas de biela: Este motor usa biela fraturada (15a) e bronzinas com microranhuras para reter óleo e formar um filme de lubrificação. Isso evita o contato direto com o virabrequim ao cessar a lubrificação quando se desliga o motor. Do contrário, causa-se desgaste prematuro da bronzina. Para medir a espessura das bronzinas, como se trata de uma peça curvada, é necessário utilizar micrômetro com pontas esféricas. (15b) Não existe seleção neste caso: se as bronzinas estiverem fora do valor de referência, devem ser substituídas por um kit novo. Valor de referência: 1,487 a 1,493 mm

Obs: O formato trapezoidal do pé da biela tem um motivo: permite que na parte superior tenha menos massa e, na parte inferior, mais massa

para suportar um maior esforço no momento da combustão. Isso permite uma construção mais leve e, ao mesmo tempo, mais reforçada onde necessário. Já a bucha da biela possui formato de hélice, que permite melhor lubrificação. (15c).

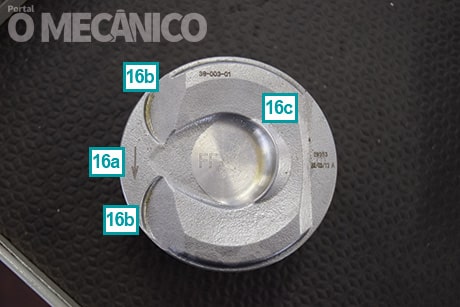

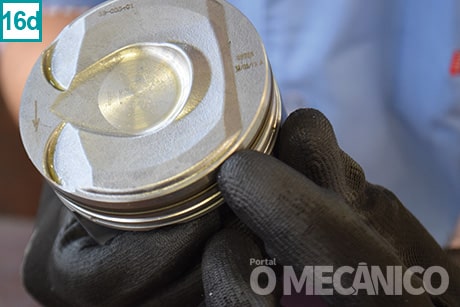

16. Diâmetro do pistão: O pistão tem vários detalhes a ser observados.

a) Seta em sua face orientada para o lado da distribuição;

b) Entalhes para evitar o choque no momento da projeção das válvulas de admissão devido ao variador de fase no respectivo comando;

c) Desenho da face do pistão que permite o turbilhonamento do ar da admissão no cilindro para garantir a homogeneidade da mistura (que é formada dentro da câmara de combustão).

d) Ressalto em sua borda que permite o aumento na taxa de compressão;

e) Saias assimétricas para diminuir o atrito no momento da inversão de movimento do pistão dentro do cilindro e revestidas em grafite;

f) Ressalto de posição, próximo à saia, que deve permanecer voltado para o volante do motor;

g) Canaleta do primeiro anel revestida para maior rigidez e evitar desgaste prematuro;

h) O ponto de medição do diâmetro indicado nas saias;

i) Alívio de massa em diversos pontos. Diâmetro nominal: 76,958 (± 0,009 mm)

17. Diâmetro do pino do pistão: Revestido em DLC, possui um chanfro de cada lado que é resultado da redução de massa (17a). Montado livre, é bloqueado por travas. Diâmetro deve ser medido com micrômetro aferido. (17b) Valor de referência: 20 mm (-0,005 mm)

Obs: A medição de folga axial e radial do virabrequim e a espessura do calço de ajuste lateral serão abordadas na montagem do motor (parte 2: montagem interna e sincronismo) na edição nº 295 (novembro/2018).

CARACTERÍSTICAS E MEDIÇÕES DO MOTOR NO CABEÇOTE

18. Altura do Cabeçote: Medição com paquímetro na região. Não existe cota de reparação, ou seja, não é permitida a retífica. Valor de referência: 131,5 mm (± 0,075 mm)

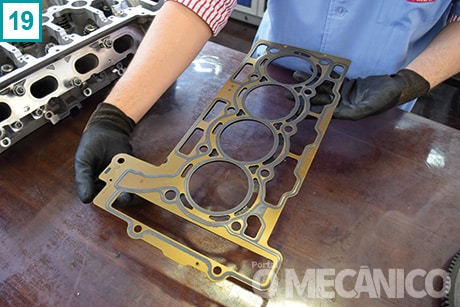

19. Junta de cabeçote: De espessura única, as gravações ficam para o lado de cima. Porém, sua montagem incorreta é virtualmente impossível, pois, só possui um lado de encaixe. Espessura da junta do cabeçote: 1,24 mm

20. Empenamento do cabeçote: Medição com régua e calibre de lâminas. Posicione a régua na longitudinal e em “X”. Dê ênfase no empenamento entre os cilindros, pontos que estão mais propensos a queima da junta por empenamento. Defeito de planitude admitido: 0,05 mm

21. Vela de ignição: Trata-se de vela especial de irídio. O castelo é no formato estrela. Em sua remoção, use soquete longo 14 mm formato estrela. Um soquete comum sextavado não consegue fazer essa instalação.

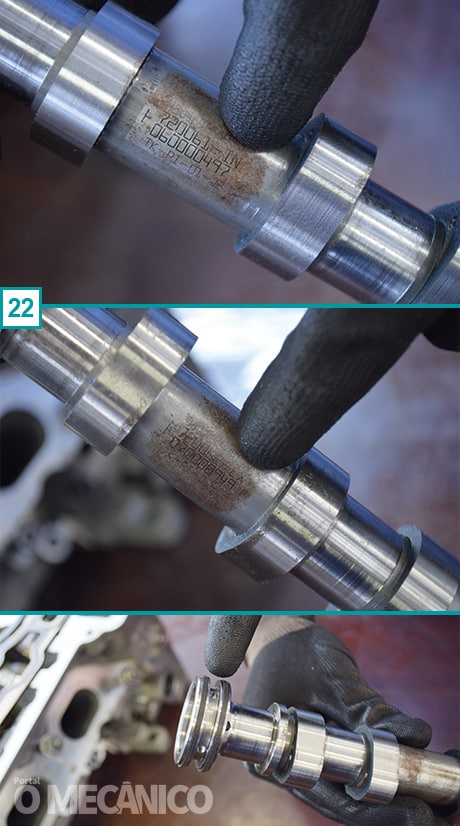

22. Comandos de válvulas: Os comandos são identificados pelas letras IN (admissão) e EX (escape). O comando de admissão também se caracteriza pelos anéis de teflon para vedação do variador de fase (VVT) em uma extremidade e, na outra, o acionamento da bomba de combustível. Os comandos são tubulares e os cames são montados por interferência, isso para reduzir a massa do conjunto.

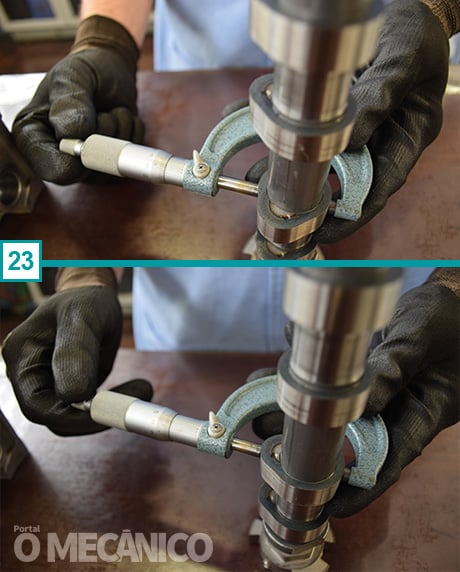

23. Medição dos cames: Faça a medição no círculo base do came e no pico. Subtraia os valores para obter o levante da válvula. Caso esse valor esteja incorreto, significa que a abertura das válvulas é inadequada e causará funcionamento irregular do motor. Levante das válvulas de admissão: 5,47 mm Levante das válvulas de escape: 5,45 mm

24. Válvulas: A válvula de admissão possui diâmetro maior na cabeça, enquanto a válvula de escape tem tratamento especial bimetálico. Esse tratamento favorece a dissipação de calor do pé em direção à cabeça da válvula e evita sua degradação prematura. O revestimento é possível de se perceber com um ímã, pois quase todo o seu corpo não é magnético (24a). São duas medições com micrômetro: diâmetro da haste e comprimento da válvula. Uma terceira medição importante é do ângulo de assentamento no cabeçote. Em caso de substituição das válvulas ou de seu guia respectivo, é importante respeitar o ângulo porque influencia diretamente no funcionamento do motor.

Diâmetro da haste

Válvula de admissão: 4,968 ± 0,0075 mm

Válvula de escape: 4,96 ± 0,0075 mm (24b)

Comprimento

Válvula de admissão: 105,76 mm

Válvula de escape: 110,13 mm (24c)

Ângulo de assentamento:

Válvula de admissão: 44°20’ ± 0°10’

Válvula de escape: 44°20’ ± 0°10’ (24d)

25. Molas das válvulas: São idênticas na admissão e na exaustão. Levemente cônicas, têm base de maior diâmetro que o assentamento do prato. Isso permite maior progressão na abertura das válvulas. A avaliação da carga é possível apenas com dinamômetro de molas.

26. Retentor da haste da válvula: Faz parte do prato de apoio da mola. Instalação requer ferramenta especial para permitir o encaixe perfeito no alojamento do cabeçote e evitar deterioração.

Colaboração técnica SENAI-Ipiranga “Conde José Vicente de Azevedo”

Confira aqui a parte – 2 (montagem interna e sincronismo) do THP flex

Evento – O futuro chegou

Mostra de veículos comerciais da Alemanha confirma a tendência de atingir emissão zero de poluentes

Por: Edison Ragassi, de Hannover na Alemanha

Entre os dias 20 a 27/09, em Hannover, na Alemanha, aconteceu o IAA Commercial Vehicles. A mostra é considerada a maior do mundo em veículos comerciais e de serviço.

Os principais fabricantes mostraram novidades em modelos e tecnologias para o setor de transportes. O principal objetivo é eliminar emissões, para isso a eletrificação é prioridade.

Entre os expositores, a MAN, que junto com a Navistar na América do Norte, a Hino do Japão, Sinotruk da China, Scania da Suécia e a Volkswagen Commercial Vehicles formou o Grupo Traton. Esta nova fase abre perspectivas de investimentos em produtos para o Brasil.

Uma das novidades mostradas foi o Volksbus e-Flex. Ele é elétrico, as baterias podem ser carregadas na tomada ou por um motor turbo 1.4 Flex, o mesmo do VW Golf, desenvolvido no Brasil. Foi a primeira vez que a VW Ônibus e Caminhões participou com espaço próprio e mostrou o VUC elétrico e-Delivery, o qual será produzido em Resende/RJ até 2021.

A Mercedes-Benz, integrante do Grupo Daimler, faz a estreia mundial do novo Actros, eActros totalmente elétrico, Actros NGT com propulsão a gás e o FUSO eCanter.

Na linha de ônibus as novidades foram o ônibus elétrico eCitaro, novos miniônibus, modelos rodoviários da linha Mercedes-Benz Tourismo e o Setra TopClass S 531 DT.

A nova Sprinter também foi destaque, assim como sua versão elétrica, a eSprinter e a van conceito Vision URBANETIC.

Também integrante do Grupo Traton, a sueca Scania desenvolve soluções hibridas, para atender as necessidades de eliminar a emissão de gases tóxicos. E confirmou para o nosso País o caminhão movido a biometano.

A Volvo Trucks comemorou 25 anos de existência no IAA, divulgou que alcançou 1 milhão de unidades produzidas e mostrou a edição especial do Volvo FH 25 Anos. Para os brasileiros, o presidente mundial da marca Claes Nilsson ressaltou o fato de ter comercializado seis caminhões autônomos que atuam na colheita da cana-de-açúcar. Totalmente desenvolvido em Curitiba/PR, o caminhão que anda sozinho, já tem a concorrência da Mercedes-Benz que passou a oferecer um modelo que também trabalha sem interferência do ser humano.

Sem fabricar caminhões ou vans, mas como fornecedora das principais montadoras do mundo, a ZF, que completa 60 anos de atividades no Brasil, esteve presente com as tecnologias que desenvolve para automação dos veículos.

A empresa mostrou na área externa uma van que segue o entregador enquanto ele vai até local da entrega. Ainda, um cavalo mecânico que realiza manobras dentro de um pátio para desconectar e conectar uma carreta, sem a intervenção do ser humano.

As novidades em eletrificação e automação avançam na Europa entre os veículos comerciais. O Brasil vai ter que esperar para conhecer estas soluções, já que para elas serem implantadas falta infraestrutura.

Acompanhe a cobertura do IAA em vídeo na nossa página do Facebook

*Viagem feita a Convite da Anfavea (Associação Nacional dos Fabricantes de Veículos Automotores) que contou com o apoio de: MAN, Mercedes-Benz, Scania, Volvo e ZF