Acompanhe o passo a passo da montagem das peças móveis internas de bloco e cabeçote do motor THP da PSA Peugeot Citroën

Texto: Fernando Lalli

Foto: Fernando Lalli e Lucas Porto

Na primeira parte desta série, publicada na edição nº294 (Outubro/2018), mostramos todas as características dimensionais das peças internas do motor EP6FDTM da PSA Peugeot Citroën, 1.6 turbo, conhecido comercialmente como THP, que equipa diversos carros das duas marcas, além da linha DS. Veja a seguir o procedimento de montagem interna deste motor com o instrutor técnico do módulo PSA Peugeot Citroën do SENAI-Ipiranga em São Paulo/SP, José Martinho Leal Neto

PEÇAS DE TROCA SISTEMÁTICA DO MOTOR

1. Em caso de abertura do motor para reparo, as seguintes peças precisam ser obrigatoriamente substituídas por novas:

a) Parafusos dos mancais de biela: 8.

b) Parafusos do volante (pequenos): seis parafusos. Já vêm com trava química especial.

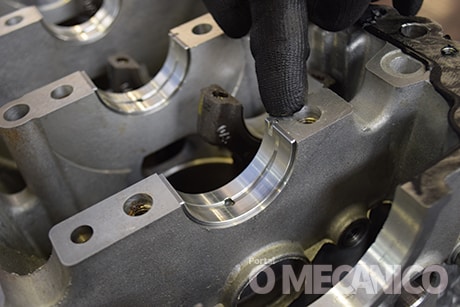

c) Parafusos dos mancais do vira (médios sextavados): 10.

d) Parafusos do cabeçote (grandes torx): 13 parafusos.

e) Retentor do volante.

f) Retentor da polia do virabrequim.

g) Junta do cabeçote

MONTAGEM DA PARTE INFERIOR

Obs: Neste motor, primeiro se monta os quatro pistões no bloco e somente depois vem o virabrequim. Isso porque as capas de biela não passam pelas aberturas do sobrecárter

2. Pistão e biela: Para montar corretamente o conjunto, pegue como referência o ressalto da biela e a seta no topo do pistão: ambos devem apontar para o lado da distribuição (sincronismo) (2a). Lubrifique o pino do pistão com óleo do motor antes de encaixá-lo. Use chave de fenda fina para instalar o anel-trava do pino (2b)

3. Montagem dos anéis de segmento: Na morsa, com a ferramenta apropriada, faça a instalação dos três anéis, de baixo para cima. Sempre observe a marca “top” nos anéis, voltada para a cabeça do pistão. Importante: na instalação do anel raspador de óleo, primeiro instale a mola, depois o anel.

4. Centralização das bronzinas de biela: As bielas não possuem guia de montagem das bronzinas, o que pode fazer com que estas fiquem descentralizadas na montagem. Por isso, use ferramenta especial 0197-K (4a) para garantir que não fiquem deslocadas. Faça o encosto manual dos parafusos da biela, encaixe a ferramenta especial e faça pressão com as mãos para posicionar corretamente as bronzinas (4b).

Obs. Monte as bielas no mesmo sentido em que estavam quando desmontadas. Apesar das bielas serem fraturadas, confira a numeração da capa para não inverter o lado na montagem (4c). Especificamente as bronzinas de biela não possuem cota de reparação. As de virabrequim, sim

5. Montagem do pistão no bloco: Lubrifique os anéis com o óleo do motor e faça o desafamento dos corte dos anéis a 120° um do outro (5a). Para inserir o pistão, ao invés da cinta comum, é necessário usar o cone de inserção de êmbolos – ferramenta especial 0197-J (5b). Posicione o pistão no cone ultrapassando sua saia em 15 mm para facilitar o posicionamento no cilindro (5c) e empurre manualmente o conjunto para baixo (5d). A instalação não deve encontrar resistência; se houver, recomenda-se refazer os passos para examinar o que pode estar errado.

Obs. A cinta não pode ser usada porque o perfil do pistão é em formato de “barril”, enquanto a cinta é reta. Se a cinta for usada, quando o pistão for empurrado na direção da camisa do cilindro, o anel vai abrir e a instalação vai falhar

6. Jet oil: O injetor de óleo (ou jet oil) tem a função de resfriar o pistão com um jato de óleo por baixo de sua saia. Seu parafuso de fixação possui uma válvula que se abre quando a pressão de óleo está acima de 1 bar (6a). Com uma chave de fenda, movimente a válvula para observar se não está travada. No momento da instalação, encoste o injetor e utilize um calibre de lâminas na medida de 20 centésimos para garantir a posição correta do componente (6b). Aplique o torque de aperto de 20 Nm.

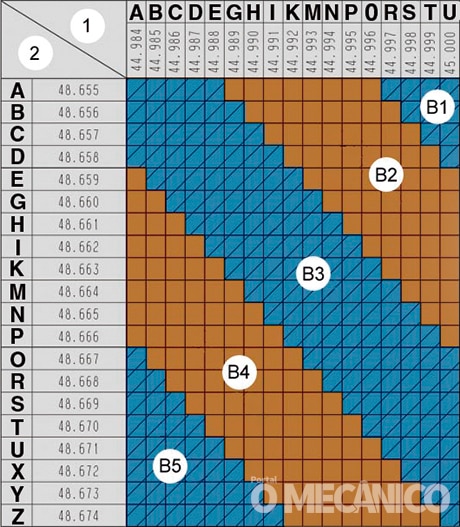

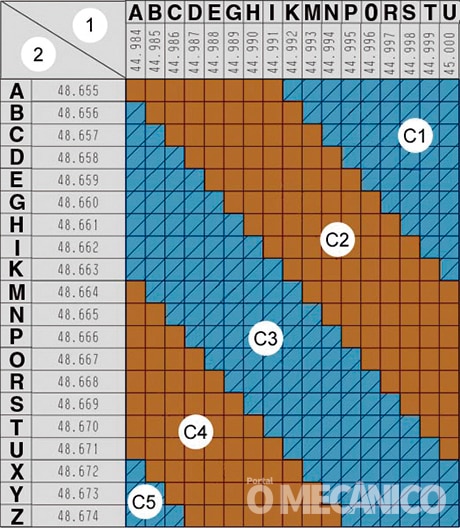

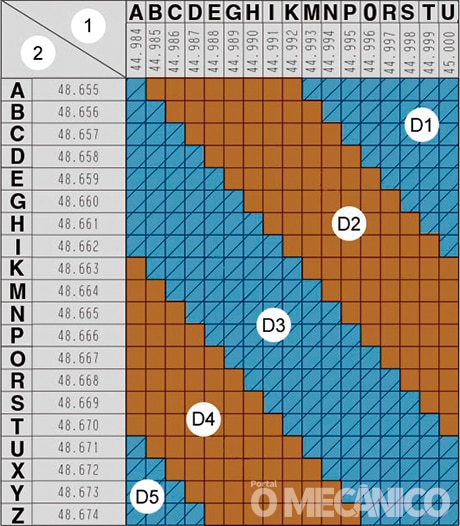

7. Seleção das bronzinas do bloco (ranhuradas) e do sobrecárter (lisas): Como o motor trabalha com óleo específico e folgas milesimais, é necessário fazer a seleção individual das bronzinas do virabrequim para garantir que a folga de funcionamento seja a mesma em todos os munhões. Para isso, faça o cruzamento da identificação do do virabrequim, localizada na região do eixo que fica atrás do volante do motor (7a) , com a do bloco, gravada no bloco próxima ao suporte do filtro de óleo (7b).

MUNHÃO ……………………………1º 2º 3º 4º 5º

Identificação no Bloco:………….I K K M E

Identificação no Virabrequim:..R P R N P

Neste caso: As letras correspondem à ordem do 1º ao 5º mancal, ou seja, as letras “R” no sobrecárter e “I” no bloco correspondem ao mancal nº1, assim como “P” e “K” ao mancal nº2 e assim por diante. São quatro tabelas: uma para as bronzinas ranhuradas dos mancais de 1 a 4 no bloco (classe B), uma para a bronzina superior ranhurada do mancal nº5 no bloco (classe C), uma para as bronzinas inferiores lisas dos mancais de 1 a 4 no sobrecárter (classe D) e 7c uma para a bronzina lisa do mancal nº5 no sobrecárter (classe E). Ocorre a diferenciação no 5º mancal porque o eixo cresce em 0,008 mm após a inserção do pinhão do virabrequim. Cada classe de bronzina tem uma cor diferente (7c).

Veja a seguir as tabelas de referência para a seleção das bronzinas

BRONZINAS DO BLOCO, MANCAIS DE 1 A 4

Referência cota nominal

CLASSE “B1” (cor preto):

Entre 1,822 e 1,826 mm

CLASSE “B2” (cor verde):

Entre 1,826 e 1,830 mm

CLASSE “B3” (cor amarela):

Entre 1,830 e 1,834 mm

CLASSE “B4” (cor laranja):

Entre 1,834 e 1,838 mm

CLASSE “B5” (cor castanha):

Entre 1,838 e 1,842 mm

BRONZINA DO BLOCO, MANCAL Nº5

Referência cota nominal

CLASSE “C1” (cor preto):

Entre 1,822 e 1,826 mm

CLASSE “C2” (cor verde):

Entre 1,826 e 1,830 mm

CLASSE “C3” (cor amarela):

Entre 1,830 e 1,834 mm

CLASSE “C4” (cor laranja):

Entre 1,834 e 1,838 mm

CLASSE “C5” (cor castanha):

Entre 1,838 e 1,842 mm

BRONZINAS SOBRECÁRTER, MANCAIS DE 1 A 4

Referência cota nominal

CLASSE “D1” (cor preto):

Entre 1,822 e 1,826 mm

CLASSE “D2” (cor verde):

Entre 1,826 e 1,830 mm

CLASSE “D3” (amarela):

Entre 1,830 e 1,834 mm

CLASSE “D4” (cor laranja):

Entre 1,834 e 1,838 mm

CLASSE “D5” (castanha):

Entre 1,838 e 1,842 mm

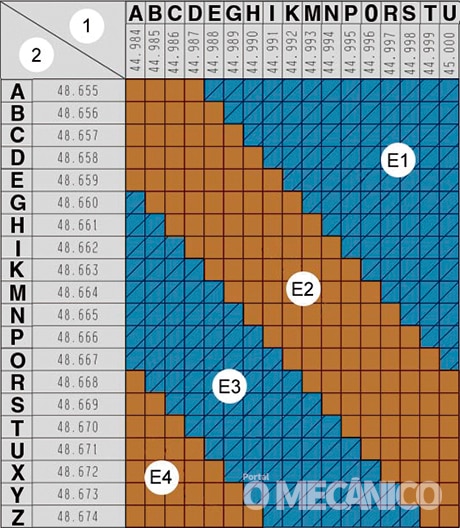

BRONZINAS SOBRECÁRTER, MANCAL Nº5

Referência cota nominal

CLASSE “E1” (cor preto):

Entre 1,822 e 1,826 mm

CLASSE “E2” (cor verde):

Entre 1,826 e 1,830 mm

CLASSE “E3” (cor amarela):

Entre 1,830 e 1,834 mm

CLASSE “E4” (cor laranja):

Entre 1,834 e 1,838 mm

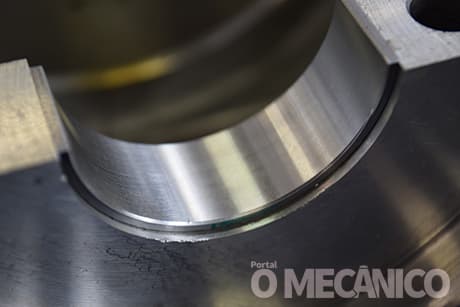

8. Instalação das bronzinas lado bloco: Os mancais do lado do bloco possuem guia de montagem para as bronzinas, enquanto do lado do sobrecárter é necessário utilizar ferramenta especial para garantir a centralização. Lubrifique as bronzinas antes de instalar o virabrequim.

9. Instalação do virabrequim (árvore de manivelas): Baixe os pistões a meio curso e insira o eixo manualmente no bloco. É normal que o virabrequim não gire livremente, pois, a centralização do eixo e sua movimentação normal só será alcançada após a montagem do sobrecárter.

Obs: O instrutor José Martinho ressalta a importância do rigor na montagem para evitar retrabalho posterior. “Após a montagem do sobrecárter, já estarão instaladas as bielas no virabrequim. Então, se houver algum erro de montagem anterior, o virabrequim ficará travado e será difícil localizar onde está o problema”.

10. Ajuste lateral da folga axial do virabrequim: São dois calços de ajuste da folga axial no 2º mancal do lado do bloco, ambos de espessura 2,35 + 0,05 mm. Meça a folga com relógio comparador milesimal. Não existe sobremedida: se houver folga, ou os calços estão desgastados ou o virabrequim tem desgaste no ponto de apoio da folga axial do motor e devem ser trocados. Valor de referência: 0,0016 mm (máx.)

11. Instalação das capas de biela no virabrequim: Monta-se as capas de biela neste momento porque elas não passam nos vãos do sobrecárter. Puxe as bielas e encoste os parafusos manualmente (11a). Com soquete 9 mm, aplique o torque nos parafusos em três etapas: pré-aperto a 5 Nm, outro pré-aperto a 15 Nm e aperto angular a 130±5° (11b). Mesmo após o torque final, haverá uma pequena folga axial nas bielas. Isso garante que o conjunto não está travado e a instalação está correta.

Obs: Não tente girar o virabrequim após instalar as capas de bielas: faça isso somente após a instalação do sobrecárter.

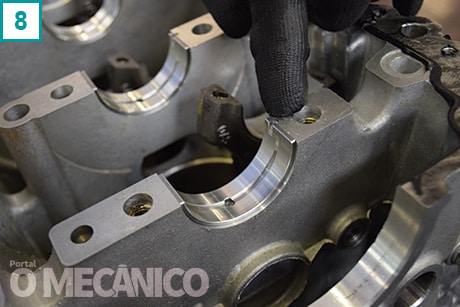

12. ) Centralização das bronzinas do sobre cárter: Para garantir o correto posicionamento, são necessárias duas ferramentas 0197-L (12a), que possuem duas faces de assentamento: a face 1.4 deve ser usada nos mancais nº1, 3, 4 e 5 e a face 1.8 apenas no nº2. Este mancal é diferente porque comporta os calços de folga axial, por isso é mais largo que os demais (12b).

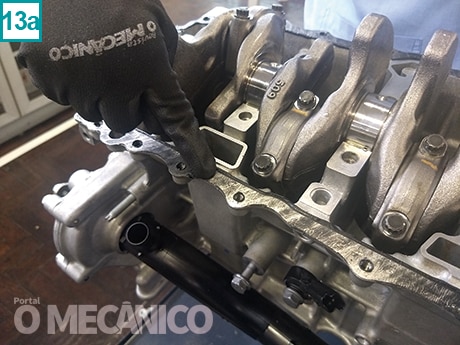

13. Instalação do sobrecárter: Primeiro, coloque um filme de óleo sobre as bronzinas do sobrecárter e os munhões do virabrequim. Depois, limpe a área de assentamento do bloco e aplique um cordão de junta líquida Loctite Ultra Black para estanqueidade (13a). Não coloque junta na chamada “garganta de reserva”, área próxima ao mancal nº1. Ao instalar o sobrecárter manualmente, pode ocorrer leve interferência dos guias de montagem (13b).

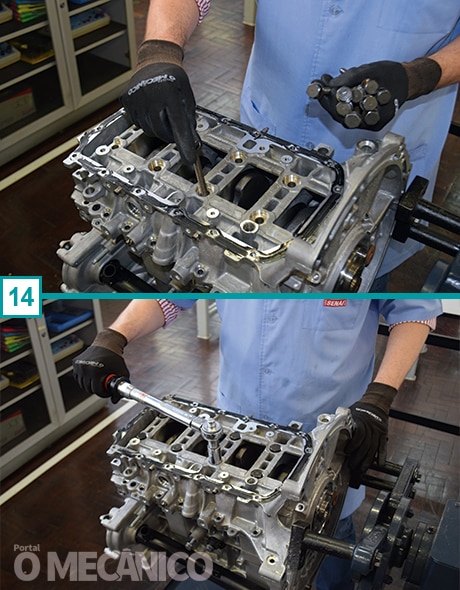

14. Parafusos de mancal do sobrecárter no bloco: Use sempre parafusos novos nos mancais. Não use lubrificante adicional nem trava química, o que evita calço hidráulico e indução a um falso torque de aperto. Aperte-os de dentro para fora, em formato de caracol, com soquete 16 mm. São 10 parafusos. Aplique o torque em duas etapas: primeiro pré-aperto a 30 Nm e depois aperto angular a 150±5°.

15. Parafusos de estanqueidade do sobrecárter no bloco: São parafusos de 8 mm sextavados com diferentes comprimentos. Podem ser reaproveitados se estiverem em boas condições. Os dois parafusos mais longos ficam no ressalto da polia do virabrequim. Outros dois ficam logo atrás do volante do motor. Utilize chave de 8 mm e aperte-os do centro para a extremidade em formato de caracol. O torque é de 9 Nm.

INSTALAÇÃO DA BOMBA DE ÓLEO

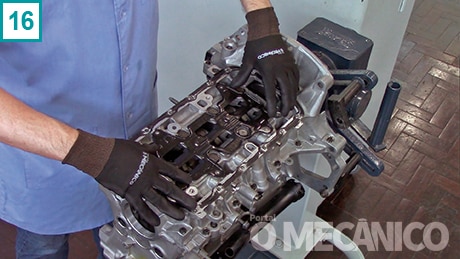

16. Comece pela placa antiemulsão, sobre a qual será instalada a bomba de óleo do motor. É presa com 4 parafusos 10 mm, com torque de 10 Nm

17. A bomba de óleo (17a), de vazão variável e controlada eletronicamente pela ECU, é movida por corrente acionada pelo virabrequim (17b). Não há tensionador, pois o desgaste não é significativo. Tanto a cremalheira de acionamento quanto sua região de conexão com o virabrequim

devem ser desengraxadas com produto simples, como thinner ou mesmo benzina, para não afetar sua instalação nem o sistema de distribuição (sincronismo) do motor após a montagem.

Obs: Não é possível a desmontagem da bomba de óleo. É um conjunto único.

18. Após a limpeza, instale a cremalheira de acionamento da bomba de óleo no virabrequim já com a corrente (18a). Depois, encaixe a cremalheira da bomba de óleo na corrente (18b). A folga da corrente é normal para o funcionamento.

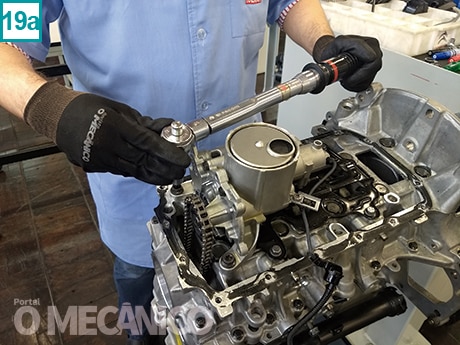

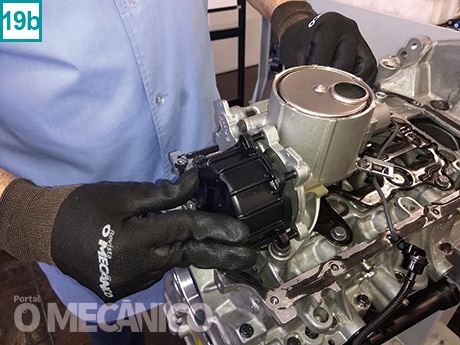

19. A bomba de óleo é fixada por três parafusos torx. Aplique torque em duas etapas: pré-aperto a 10 Nm e aperto a 25 Nm (19a). Por fim, instale a capa da cremalheira da

bomba de óleo (19b)

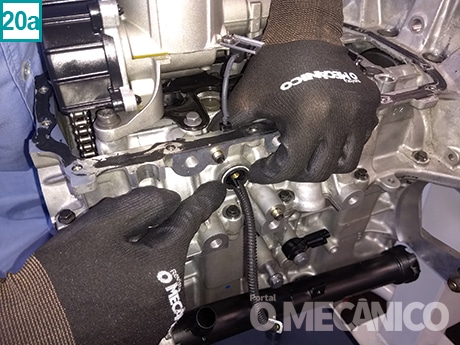

20. O chicote da eletroválvula deve passar por um orifício específico, com um selo de vedação que também deve ser trocado a cada remoção (20a). Em seguida, instale a capa com parafuso, que tem torque de 8 Nm (20b).

21. Limpe a área de assentamento do cárter de óleo no sobrecárter e aplique um cordão de junta líquida Loctite Ultra Black para estanqueidade. Instale o cárter, encoste manualmente os parafusos e aplique o torque específico de 12 Nm.

MONTAGEM DO CABEÇOTE

22. ) Na parte superior do bloco, instale a válvula retentora de óleo no cabeçote, peça que garante que as galerias de lubrificação do cabeçote estejam sempre carregadas, evitando batidas de tucho. Antes da instalação, verifique com uma chave de fenda se a válvula não está travada. A montagem é puramente manual.

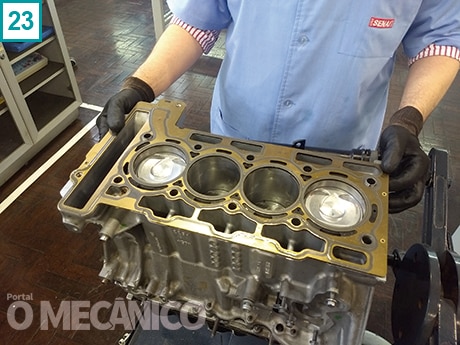

23. Em seguida, posicione a junta do cabeçote. Como explicamos na primeira parte desta matéria (Construção interna do motor THP Flex – parte 1, ed. 294, Outubro/2018), a montagem incorreta desta junta é impossível, pois, só possui um lado de encaixe

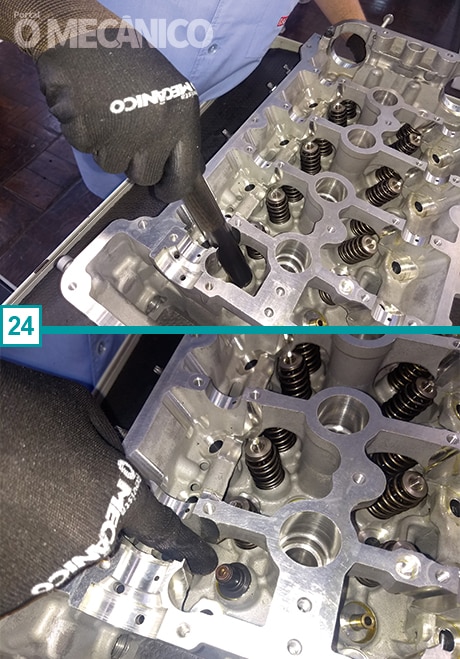

24. No cabeçote, o retentor das válvulas deve ser instalado na guia com ferramenta especial 0197-F1, referenciada na documentação técnica

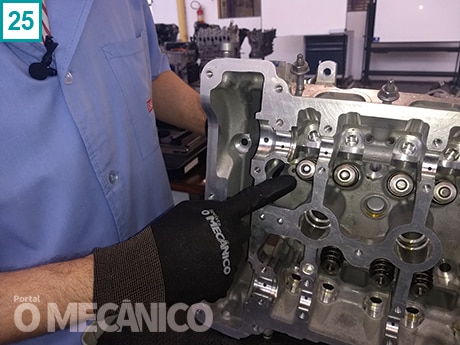

25. Posicione válvulas e molas conforme posição marcada previamente em caso de reutilização, pois a acomodação da vedação com a sua sede de válvulas é específica. Se a válvula nova, não há problema. Acomode as peças e o prato superior da mola

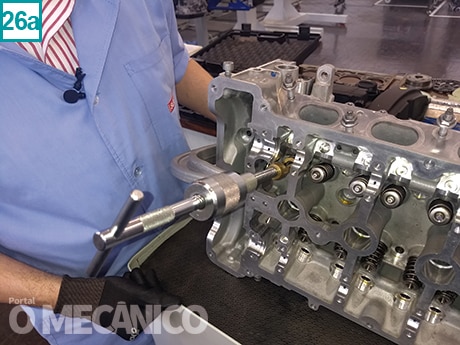

26. Comprima a mola da válvula com ferramenta específica para comprimir molas de cabeçote a fim de instalar os semicones de travamento da mola (26a). Utilize chave de fenda imantada para facilitar o posicionamento da peça, pois, tanto a área quanto a peça são pequenas (26b)

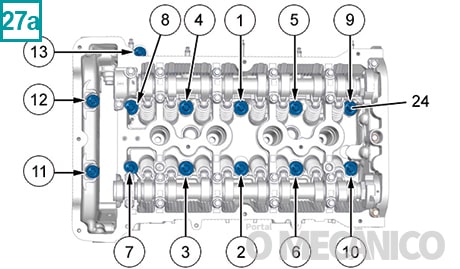

27. Posicione o cabeçote sobre o bloco e encoste manualmente seus 13 parafusos de fixação. A ordem de aperto dos parafusos (27a) é caracol nos 10 do centro, depois os dois no cárter de distribuição e, por fim, o último externo. São de três dimensões diferentes e possuem torques

de aperto distintos:

a) Dez parafusos na parte central do cabeçote, de cabeça torx 14 (pré-aperto a 30 Nm, préaperto angular a 90° e aperto angular a 90°) (27b);

b) Dois parafusos médios torx 10 na região do cárter da

distribuição, (pré-aperto a 15 Nm, pré-aperto angular a 90° e aperto angular em 90°);

c) Um parafuso pequeno perto da polia varíável (VVT) de cabeça torx 8 (pré-aperto a 25 Nm e aperto angular em 30°) (27c).

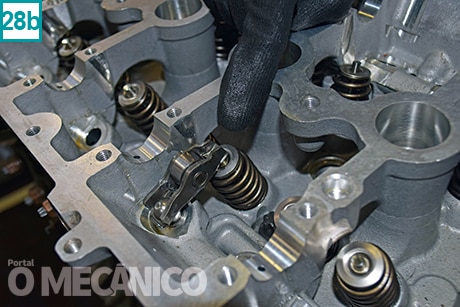

28. Instale os tuchos hidráulicos um a um, manualmente, junto com seu respectivo balancim roletado, preso por interferência com trava (28a). Se o tucho não estiver travando no balancim, troque a trava ou o tucho. Se o tucho for reaproveitado, marque na desmontagem qual é o seu

alojamento para não trocá-lo de posição e causar desgaste irregular (28b).

29. Para posicionar corretamente o eixo comando de válvulas de exaustão, observe o ponto de indexação da ferramenta de sincronismo, que deve ficar a 30° em relação ao centro. Nessa posição, o comando deve ficar travado para os dois lados.

30. Para montar corretamente as capas de mancal do comando de exaustão, é necessário usar a ferramenta especial 0197-3A para garantir a compressão das molas. Instale a ferramenta especial, fixada por 3 parafusos no cabeçote. A ferramenta baixa o comando ao girar as manoplas uniformemente. Continue girando as manoplas até que a resistência fique máxima. É obrigatório que os pistões estejam em meio curso para evitar colisão com as válvulas, que irão se abrir.

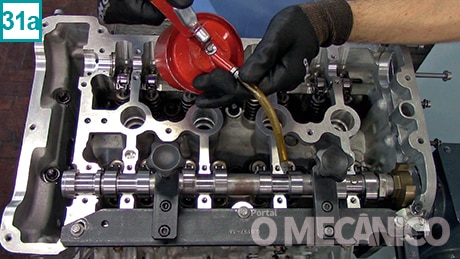

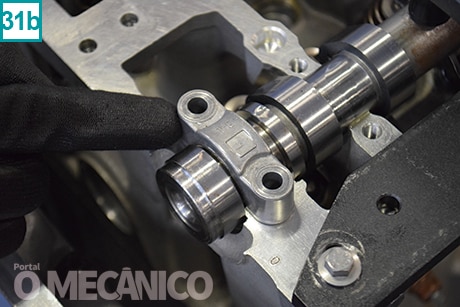

31. Uma vez que o comando esteja posicionado corretamente, aplique um filme de óleo nos munhões do comando, sobre os quais serão posicionados capas de mancais. As capas do eixo de exaustão são numeradas de 0 a 4 a partir da polia de exaustão (31a). Ou seja, a capa nº0 vai no primeiro mancal de exaustão mais próximo à distribuição (31b) Em cada capa, o furo oblongo fica voltado para dentro do cabeçote. Ordem de aperto é do centro para as extremidades em caracol. Torque dos parafusos é de 10 Nm.

Obs. : Tanto no comando de exaustão quanto no de admissão, remova a ferramenta especial somente após encostar todos os parafusos das capas de mancal. Caso contrário, pode ocorrer o empenamento do comando, que é tubular.

32. A instalação do comando de admissão segue as mesmas recomendações descritas nos três passos anteriores. Antes de posicionar o eixo no cabeçote, é imperativo trocar os anéis de vedação da eletroválvula do VVT (32a). Na montagem, o comando deve ter ângulo idêntico ao de exaustão, só que no sentido anti-horário (32b).

33. As capas de mancal são numeradas de 5 a 9, sendo que a capa nº5 é a posicionada do lado do VVT (distribuição). Para diferenciar as capas 6 e 9, veja o furo oblongo, que sempre deve estar voltado para dentro do cabeçote (33a). A ordem de aperto é do centro para as extremidades em caracol e o torque dos parafusos é de 10 Nm (33b).

34. Posicione a válvula de retenção de óleo da polia variável (VVT), que tem por função reter óleo na região e evitar barulhos na primeira partida. Presa com chave torx 40 e com torque de aperto de 15 Nm

35. Por fim, instale a válvula solenoide de pilotagem do VVT. Se a válvula for reaproveitada, sua junta de vedação deve ser obrigatoriamente trocada. A válvula é presa com parafuso de cabeça torx 30 com torque de aperto de 9 Nm

Colaboração técnica SENAI-Ipiranga “Conde José Vicente de Azevedo”

Onde encontrar essas ferramentas 0197-F1 e 0197-3A. Não as encontrei na internet.

Boa gostei muito didático

excelente professor

Ótimo material! Tá fácil mexer nesse motor.

Agora ninguém pode falar que os motores da Peugeot e da Citroen não tem material disponível ou documentação técnica de fácil alcance.

Muito bom o material