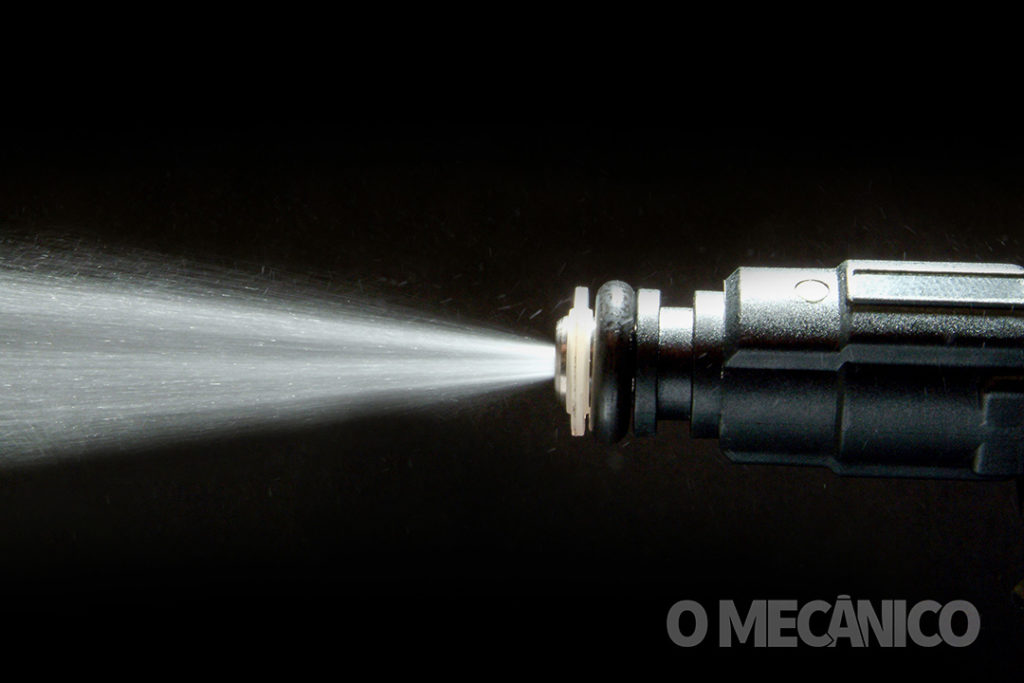

Em motores ciclo Otto com injeção indireta, falhas de combustão dentro da formação e queima da mistura podem ser influenciadas por diversos fatores; Veja o impacto dos diferentes fenômenos que afetam os injetores de combustível nesse processo

artigo por Diego Riquero Tournier | fotos Arquivo Bosch & Arquivo Mecânico Pro

Dando continuidade aos procedimentos de diagnóstico, vamos analisar um tipo de falha a qual conta com uma alta representatividade dentro dos diagnósticos realizados em oficinas automotivas. Trata-se das falhas de combustão e particularmente dos processos de formação da mistura explosiva.

Sabemos que as falhas de combustão dentro do processo da formação da mistura, e a posterior queima da mesma, podem ser influenciadas por diversos fatores. Mas, para trabalhar dentro de um contexto específico, este conteúdo estará direcionado à dinâmica de funcionamento das válvulas de injeção (injetores), e o impacto dos diferentes fenômenos funcionais que afetam as mesmas, com foco nas aplicações de motores ciclo Otto dotados de sistemas de injeção indireta.

Vamos começar somente relembrando que a principal função de uma válvula de injeção é a dosagem da quantidade de combustível que deve ingressar na câmara de combustão para que, desta forma, seja possível entregar uma mistura proporcional entre o ar e o combustível que o motor deve consumir, mantendo sempre uma relação ideal ou estequiométrica entre as mencionadas partes que formaram a mistura explosiva.

Diego Riquero Tournier é chefe de serviços automotivos para – América Latina na Bosch

Só que isso que na teoria parece tão fácil (ou seja, por um lado tenho determinada quantidade de ar a qual vou misturar com uma determinada quantidade de combustível) acaba não sendo tão fácil assim. Na verdade, a formação da mistura é de fato um processo complicado porque esta relação entre as partes – ar e combustível – somente acontece de forma homogênea em determinadas condições.

CONDIÇÕES PARA A FORMAÇÃO DA MISTURA

O processo de formação da mistura passa por algumas etapas as quais estão diretamente relacionadas à temperatura. Mas até aí estaria tudo bem, se não fosse pelo fato de que o ar que introduzimos no motor “gosta de frio” e o combustível (seja gasolina ou etanol) “gosta de calor”– e em algum momento será necessário trabalhar com os dois no mesmo ambiente.

Vamos explicar um pouco melhor este desafio. Poderíamos definir a formação da mistura como a capacidade de conseguir combinar cada molécula de ar com cada molécula de combustível que entra no cilindro do motor.

Mas, como dissemos, o ar pelas propriedades físicas que afetam a qualquer fluido. Quando o ar é submetido a temperaturas mais elevadas, suas moléculas dilatam e passam a ocupar um espaço maior. Resumindo este conceito: quanto maior for a temperatura, menos quantidade de ar se consegue introduzir no cilindro, afetando desta forma a eficiência volumétrica do motor.

Por outro lado, o combustível, além de ter que ser dosado conforme a quantidade de ar previamente mensurado pelo sistema de injeção, deve entrar na

câmara de combustão em estado gasoso. Ou seja, se entrar como um spray (pequenas gotículas de combustível), o processo de combustão acontecerá com deficiências, entregando como resultado uma queima incompleta da mistura e as consequentes falhas de combustão.

Ok, dito isso, já sabemos que dentro do processo da formação da mistura será necessário dosar a quantidade de combustível e posteriormente gaseificar esse combustível. Muito bem, e como isso acontece?

DOSAGEM

A dosagem do combustível corresponde à combinação de dois fatores. Em primeiro lugar, a regulagem da pressão de combustível na linha (no injetor) e depois o controle do tempo que o injetor permanecerá aberto injetando (tempo de injeção).

Até aí não há novidades. Quando falamos de um sistema de injeção indireta com tudo funcionando corretamente, podemos considerar a pressão

de injeção praticamente como constante. Portanto, somente resta fazer a dosagem do combustível variando o tempo de injeção.

GASEIFICAÇÃO

Podemos afirmar que a condição mediante a qual a mistura ingressa na câmara de combustão determinará de forma direta a propagação da frente de chama desencadeada pela ignição. Esta, por sua vez, será decisiva para a obtenção de uma combustão completa ou praticamente completa. Somente reforço que essa condição desejada da mistura é a de mistura homogênea ou atomizada, ou seja, cada molécula de combustível combinada com o ar

da admissão. Para isso é preciso que o combustível entre em forma gasosa.

E como vocês já devem estar imaginando, a gaseificação precisa de temperatura. Aquela mesma temperatura que o ar “não quer”. Portanto, existe aí um problema a se resolver.

Os combustíveis têm determinadas caraterísticas e propriedades, tais como: a concentração de energia ou poder calorífico, capacidade antidetonante, viscosidade, peso específico, entre outros. Mas falando do processo de gaseificação de um combustível, a propriedade que mais nos interessa é a de

volatilidade, porque é a partir desta propriedade que se define a facilidade que uma substância tem para passar do estado líquido para o gasoso.

A volatilidade estará sempre relacionada a temperatura. Desta forma, vamos encontrar combustíveis que passam do estado líquido ao gasoso com uma menor temperatura devido à sua maior volatidade. Este seria o caso da gasolina se comparado ao etanol. Agora somente resta falar do desafio de fazer “conviver no mesmo espaço” o ar frio com o combustível que precisamos que tome contato com temperatura. E a resposta para este ponto está na

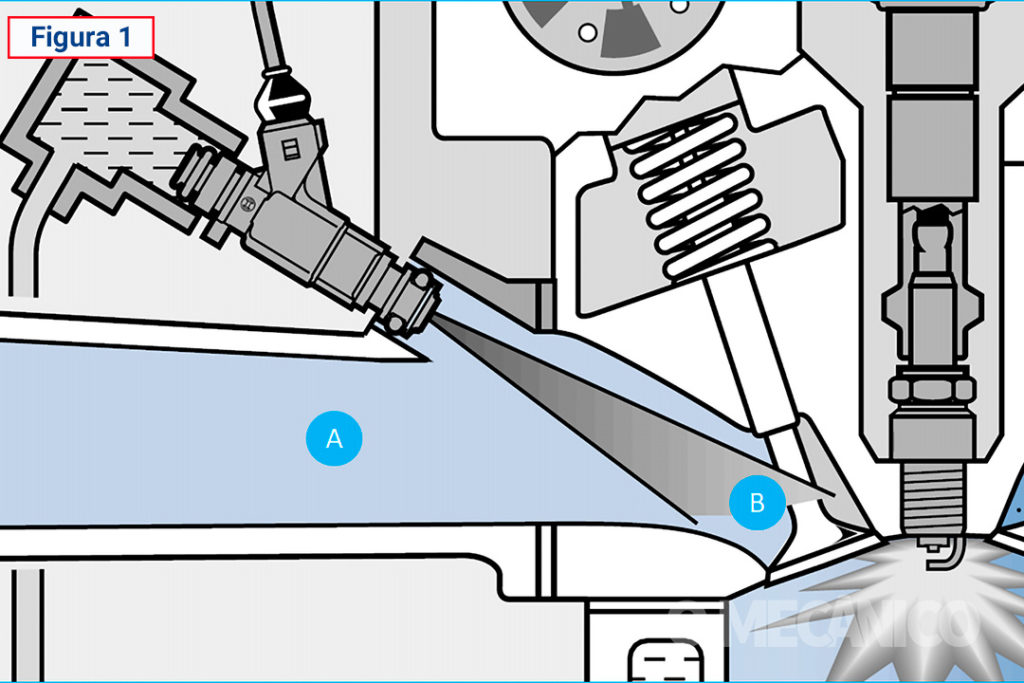

imagem da Figura 1.

Na Figura 1 é possível ver como o ar frio (A) é direcionado por meio do coletor de admissão para o cilindro. Enquanto isso, o combustível (B) está sendo estrategicamente direcionado para um ponto quente, que, para o caso dos motores de injeção indireta, trata-se da válvula da admissão. Esta, em situações normais de funcionamento, se encontra em temperaturas superiores aos 300°C.

Desta forma, resolve-se esse compromisso entre o ingresso do ar frio pelo coletor de admissão e o combustível aquecido a partir do contato com uma superfície quente a qual facilita o início do processo de gaseificação.

DIRECIONAMENTO DO SPRAY DE INJEÇÃO

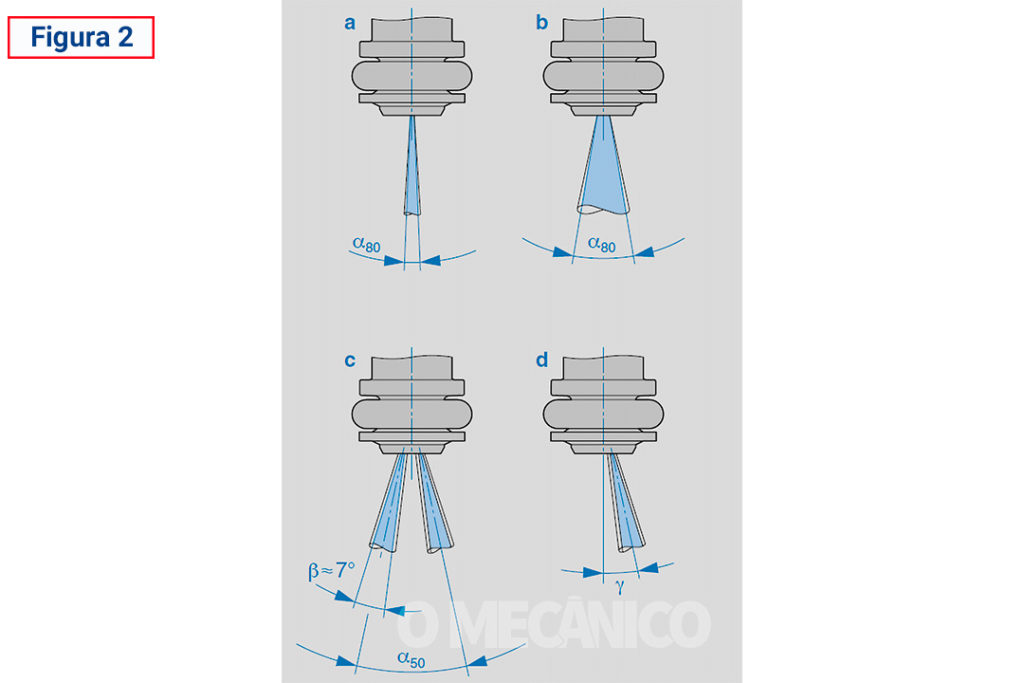

Para que a gaseificação do combustível seja eficiente, os fabricantes definem dentro de cada projeto qual será o tipo de direcionamento a ser utilizado para tirar o maior proveito possível do contato com superfícies quentes (válvula de admissão) e, desta forma, como mostra a Figura 2, existem diferentes

tipos injetores com diversas opções de direcionamento de spray de injeção.

O exemplo da Figura 2 mostra diferentes ângulos de injeção, formatos de spray, assim como, opções de spray de pulverização simples, duplas ou múltiplos.

Além do próprio ângulo de pulverização da injeção, é possível ver na Figura 2 o grau de concentração do combustível dentro do próprio jato da injeção,

assim como o respectivo cone que se forma. Esta informação está detalhada na imagem com simbologias ao exemplo das inscrições α50 e α80, tendo

esta informação o objetivo de mostrar que na área delimitada entre as linhas de referência do desenho se concentra 50% ou 80% do total do combustível

injetado.

INJETORES E SEUS COMPONENTES

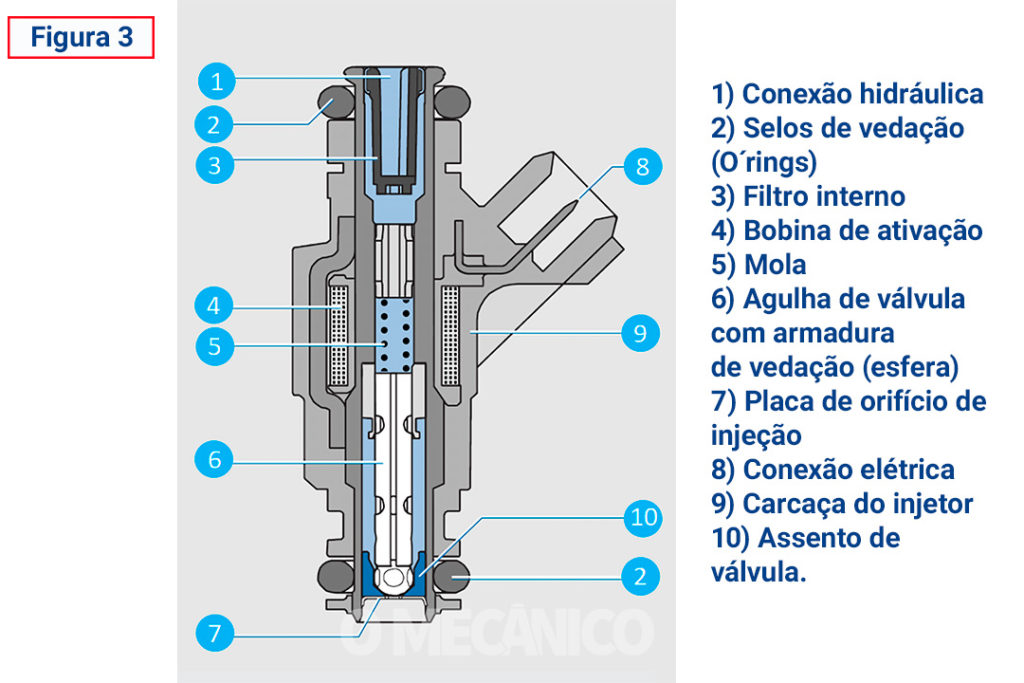

Com o objetivo de compreender melhor os detalhes funcionais das válvulas de injeção (injetores) para aplicações em sistemas de injeção indireta, a Figura 3 mostra os principais componentes para os quais ampliaremos detalhes de alguns deles que têm uma alta participação nos fenômenos relacionados às falhas de combustão.

Seguindo a linha de raciocínio que começamos acima, e reforçando a importância do direcionamento do jato de injeção para atingir uma superfície

quente que possibilite a gaseificação do combustível, precisamos acrescentar mais um conceito importante relacionado à formação do spray de injeção.

Por um lado, falamos do ângulo o formato do spray da injeção, mas também agora precisamos passar a considerar a profundidade da injeção. Já

que tratamos de acertar em um alvo (superfície quente) com um jato de combustível, vamos ter que considerar, além da direção (definida pelo ângulo

da injeção), a profundidade da injeção a qual poderíamos entendê-la em uma analogia como “a distância que esse jato alcançaria”.

São vários os fatores que podem modificar o ângulo e a projeção da injeção, e entre eles podemos destacar o acúmulo de resíduos na placa de orifícios do injetor (7); o próprio desgaste e deformação dos orifícios; o tempo de resposta da bobina de ativação (4), a qual mesmo estando dentro de todas as

especificações elétricas (como resistência, tipo de sinal etc.) pode perder sua capacidade de indutância, diminuindo desta forma a capacidade de atração

magnética do conjunto da agulha da válvula (6).

Da mesma forma, é muito importante que o conjunto da agulha e esfera (6) mantenha uma vedação perfeita com o assento da válvula (10) para evitar excessos de combustível na câmara de combustão.

CURSO DA AGULHA DE VÁLVULA

Falamos que há vários fatores que determinam o ângulo e a projeção de injeção, como a própria pressão de combustível, o estado da placa de orifícios,

da bobina de ativação, poderíamos falar também da montagem do conjunto injetor no alojamento do motor, mas, se há um elemento que determina de

forma precisa e definitiva (ou seja, de fábrica), o ângulo e profundidade da injeção, este é o curso da agulha.

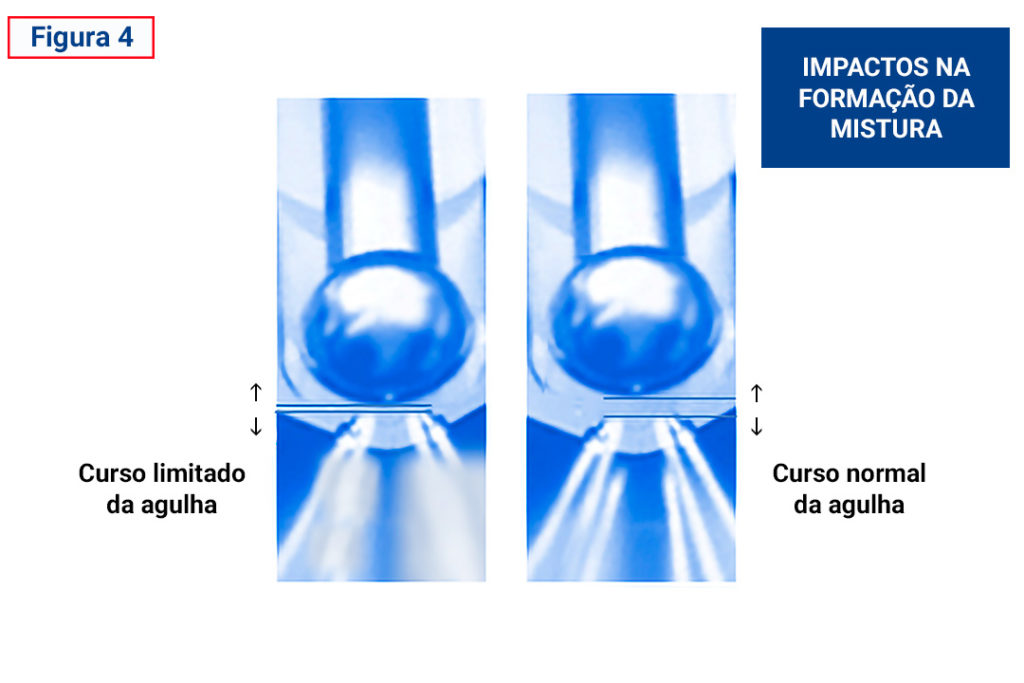

Na Figura 4 é possível ver um exemplo o qual explicamos a continuação.

O curso ou deslocamento da agulha de uma válvula de injeção é determinado pela atração da bobina de ativação e pelo próprio curso mecânico (espaço

total de deslocamento) definido pelo fabricante do componente.

Mas existem também fenômenos hidráulicos como a própria pressão de combustível que, de alguma forma, acaba ajudando a “empurrar” a válvula em seu movimento ascendente.

Pois bem, se conseguiram seguir a linha de raciocínio até aqui, acredito que compreenderam que durante o funcionamento normal de uma válvula de injeção e o correspondente curso da agulha, haverá uma combinação de fenômenos eletromagnéticos, mecânicos e hidráulicos. E como se tudo isso fosse pouco, não existe forma de regular o curso da agulha de um injetor de um motor ciclo Otto, esse procedimento é feito pelo fabricante e depois de produzido o componente não existem possibilidades de alteração.

A boa notícia é que, quando estamos diante de um injetor que está com alguma alteração no curso da agulha, como mostra a Figura 4 (deixando claro que estamos falando de centésimas de milímetro) será possível ver uma alteração na vazão de combustível, para mais ou para menos.

Muitas vezes nos deparamos com injetores que estão limpos (passaram várias vezes no equipamento de limpeza), a placa de orifícios não apresenta deformações, a bobina de ativação também não apresenta anomalias, mas a vazão está sempre muito fora da tolerância. Nestes casos, geralmente estaremos diante de algum problema funcional que afeta o curso da agulha: pode ser uma resistência mecânica pela formação

de um verniz no corpo ou qualquer outra situação que limite o curso da agulha em algumas centésimas de milímetro sem chegar a travar o componente.

Nesse caso, somente restará a substituição da válvula de injeção completa (injetor), procedimento que se recomenda para a maioria dos veículos quando chegarem aos 150 mil km. Imaginem que para essa quilometragem, alguns milhares de litros de combustível já passaram pelos pequenos orifícios de injeção, e não é possível pensar que tantos componentes pequenos e de tão alta precisão não se encontrem desgastados.

Boa tarde!

Muito boa essa matéria bem explicada