Acompanhe o passo a passo da desmontagem do motor 1.0 que equipa os carros populares da Chevrolet, a partir do ano de 2009, substituindo o VHC para melhorar economia e emissões

Carolina Vilanova

Fernando Lalli

O motor VHC (Very High Compression) sempre foi um dos xodós da General Motors, ganhou prêmios internacionais e muito reconhecimento do público por equipar os modelos mais populares da marca, o Celta e o Corsa, durante anos. Mas contrariando o ditado que diz: que “em time que está ganhando não se mexe”, a engenharia da marca mexeu e o resultado veio em forma de desempenho, economia e redução de poluentes.

Essas alterações tecnológicas e mecânicas modificaram a nomenclatura de VHC para VHCE, na qual a letra “E” refere-se, de acordo com a marca, a três fatores importantes: ecológico, econômico e energético. Esse é o propulsor que hoje equipa a linha Celta, Classic e o Prisma 1.0 e que faremos a desmontagem nessa reportagem exclusiva realizada com o apoio do instrutor técnico do módulo GM no SENAI-Ipiranga, Reginaldo Igaz.

Ele explica que, com as mudanças recebidas, o engenho ganhou 6 cavalos em relação a versão anterior, ou seja, entrega 78 cv de potência com o uso de álcool e 70 quando abastecido com gasolina. “Como o nome indica, esse é um motor de alta compressão, que se caracteriza pela alta taxa de compressão de 12,6:1”, complementa.

O que mudou no VHCE:

Manutenção periódica

Assim como outros motores, o VHCE precisa seguir um plano de manutenção periódica rigoroso, descrito no Manual de Proprietário do veículo, principalmente, fazer a troca de óleo e filtros no prazo correto e utilizar combustível de boa qualidade.

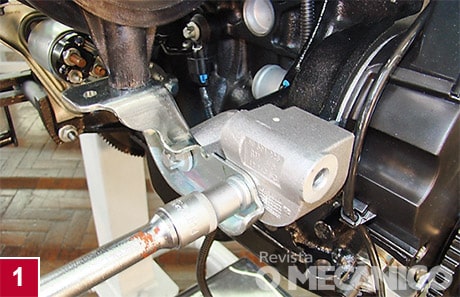

Vamos mostrar os sensores do motor

Atuadores

Desmontando o conjunto

É sempre importante lembrar, antes de começar a mexer num motor para levar para retífica ou trocar alguma peça interna, que em todas as intervenções as juntas devem ser substituídas por novas. Utilize sempre peças de boa qualidade e ferramentas adequadas para o serviço. Vamos começar tirando as partes periféricas para remover o cabeçote.

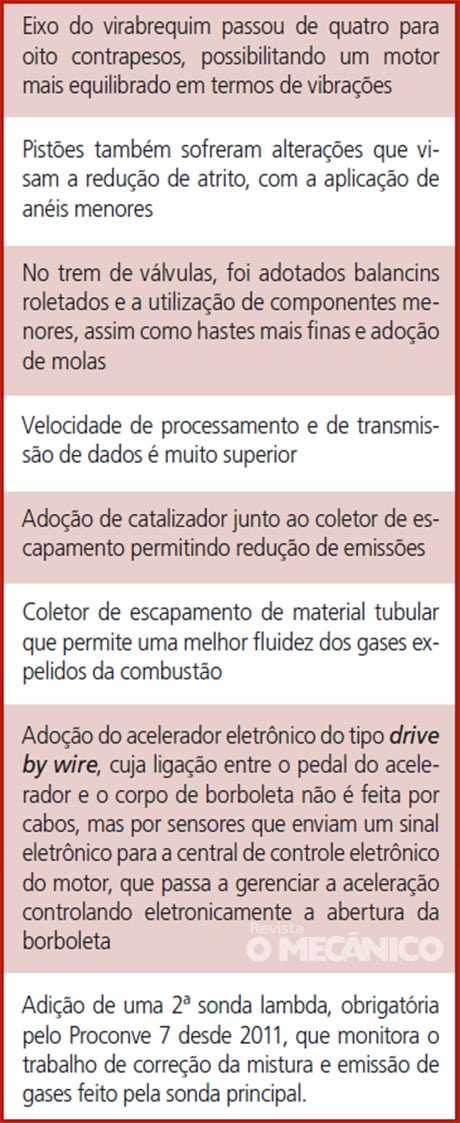

1) Remova o suporte do coletor de admissão com uma chave torx de 14 mm. Em seguida, o suporte do coletor preso ao motor de partida. Na montagem, o torque dos parafusos de fixação do suporte é de 10,5 Nm.

2) Antes de começar a desmontagem da parte superior do motor, vamos soltar os conectores dos sensores e atuadores.

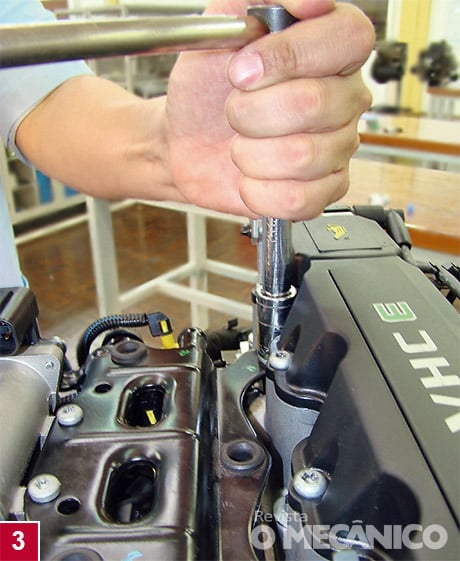

3) Retire mais um suporte do coletor, que fica na parte de cima do motor. Esses suportes servem para firmar o coletor, que é de plástico, para que fique reforçado.

4) Solte a mangueira de circulação dos vapores internos utilizando um alicate especial para abraçadeira elástica. Remova a mangueira do cânister antes de retirar o suporte completamente.

5) Desconecte os bicos injetores com cuidado. Solte as travas com a mão, para evitar quebras devido ao ressecamento.

6) Com uma chave tipo torx T 30 retire os parafusos que prendem o tubo de distribuição e depois, desloque a peça. Use torque de 11 Nm na montagem.

Obs: Ao remover o tubo e os bicos tome cuidado com as partes que estão ressecadas, se necessário use uma ferramenta de apoio, evitando a quebra dos bicos e de outras peças plásticas envolvidas.

Obs: Se o motor estiver no carro, despressurize a linha de combustível antes de remover o tubo para não provocar um acidente. Todas as vezes que retirar os bicos, verifique e troque as borrachas de vedação dos bicos.

7) Tire o sensor de detonação e o sensor de temperatura e, em seguida, remova o chicote de injeção.

8) O próximo passo é remover o corpo de borboleta com uma chave torx T30. Esse componente poderia sair juntamente com o coletor, mas vamos realizar os dois processos separados para demonstração. Use torque de 10,5 Nm na montagem. Verifique o anel de vedação, que não pode estar ressecado ou com trincas. Se necessário substitua o componente.

9) Remova, na sequência, o motor de partida para ter acesso à abraçadeira da mangueira do respiro do motor. Use a chave soquete de 13 mm para soltar e torque de 27 Nm na montagem das porcas de fixação do motor de partida.

10) Vamos desconectar agora a mangueira de ventilação do cárter, para isso utilize um alicate de abraçadeira.

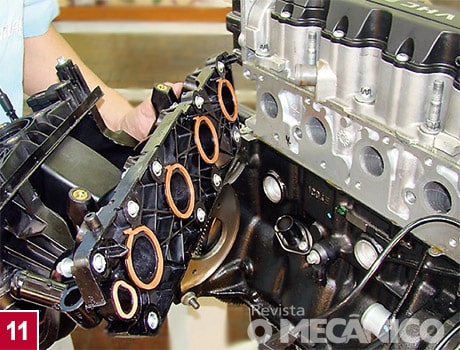

11) Solte o coletor de admissão. Tenha atenção, pois alguns parafusos são de difícil acesso. Use a chave Torx E10 e depois remova a peça. Use o torque de aperto de 20 Nm.

Obs: Vale lembrar que todos os parafusos das flanges de coletores e tampas devem ser soltos na sequência das extremidades para o centro e apertadas do centro para as extremidades.

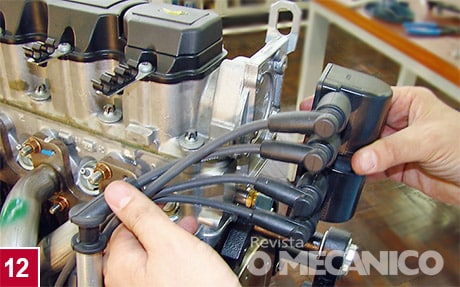

12) Vamos fazer agora o lado do escapamento, começando pelos cabos de velas e bobina de ignição. Use a chave torx E10, e torque de 8 Nm na montagem dos parafusos da bobina. Na hora de retirar não puxe pelo cabo e sim pelo suporte. Remova todo conjunto.

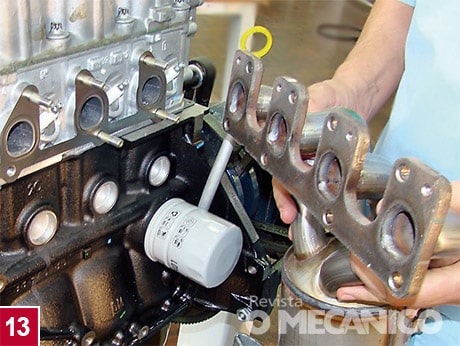

13) Remova o coletor de escapamento, também soltando os parafusos da extremidade para o centro. Use uma chave soquete 13 e aperto de 22 Nm na montagem das porcas de fixação do coletor.

14) Para ter acesso à correia de distribuição, comece retirando a capa superior.

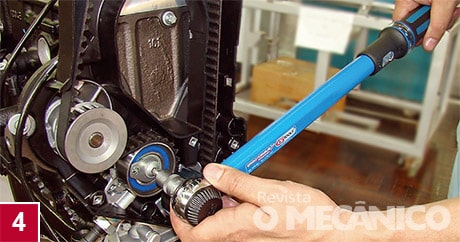

15) Para tirar a capa inferior, é necessário tirar a polia do virabrequim, então trave o volante com a ferramenta de travamento do motor, que na GM tem a inscrição S9407182.

16) O próximo procedimento é soltar os parafusos da polia com a chave Torx E18 e remover a peça.

Obs: É importante ressaltar dois detalhes: a chaveta de fixação para posicionar a polia com relação à árvore de manivela e a posição da arruela de encosto, que deve ser colocada com o lado do rebaixo virado para a polia, e o ressalto pra fora. Se o ressalto for colocado do lado da polia, o encaixe não é perfeito, e a polia fica girando em falso.

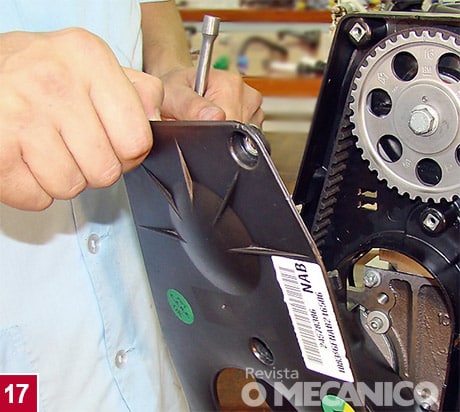

17) Retire agora a capa da correia de sincronismo. Solte os parafusos com uma chave Torx E10. Não tem sequência de montagem, porém, o torque de aperto é de 12 Nm.

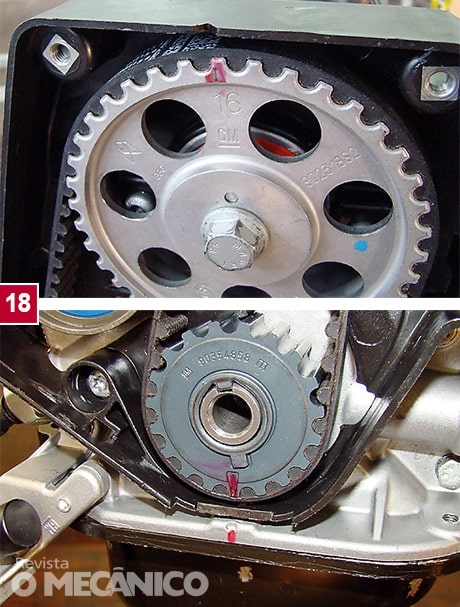

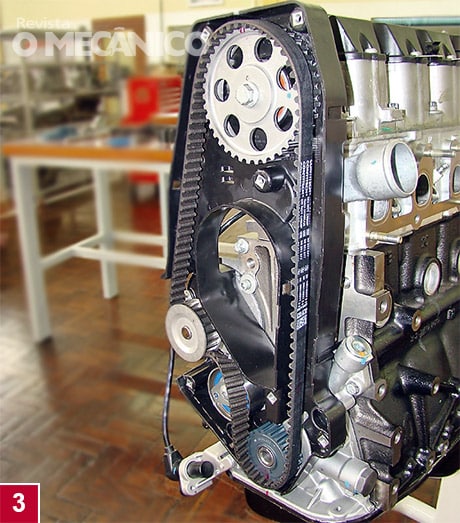

18) Antes de remover a correia, verifique se o motor está em sincronismo. Para isso, coincida a seta da engrenagem do comando com a marcação na capa superior e a seta na polia do virabrequim com a indicação na bomba de óleo (bloco).

19) Remova a tampa de válvulas na sequência da extremidade para o centro, utilizando uma chave Torx T30.

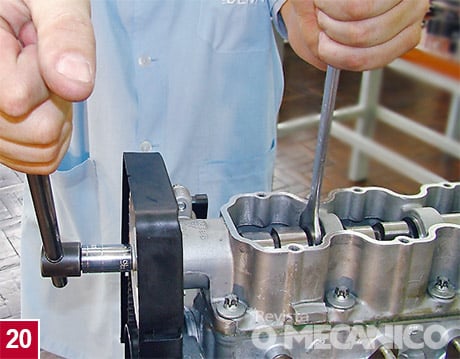

20) Agora, trave o comando com uma chave de 21 mm e solte o parafuso de fixação da engrenagem com soquete de 15 mm. Se o comando não estiver travado, o motor sai de sincronismo e poderá entortar as válvulas. Por isso, para garantir o sincronismo, só remova a correia sincronizadora após soltar o aperto do parafuso da polia. Na montagem, use torque de 45 Nm no aperto do parafuso da polia do comando de válvulas.

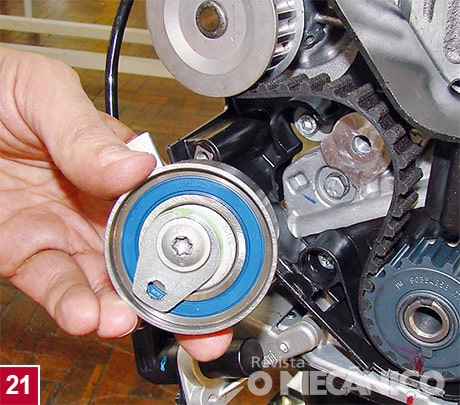

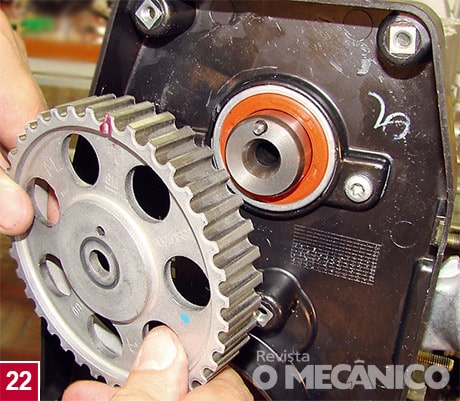

21) Para facilitar remova o tensionador, depois a correia e a engrenagem do comando. Na montagem fique atento ao pino guia da engrenagem. É importante soltar o rolamento tensionador no sentido contrário ao da tensão, ou seja, sentido anti-horário. Para tensionar gire em sentido horário.

22) Retire a correia e a engrenagem do comando para depois retirar a capa de proteção traseira do sistema de sincronismo.

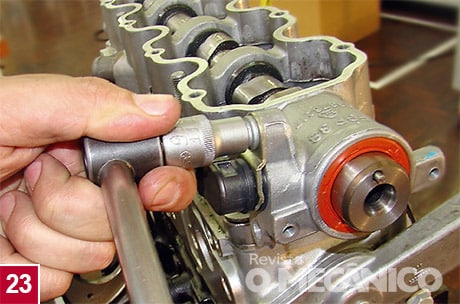

23) Retire o sensor de rotação e o de fase do comando de válvulas, para facilitar o acesso ao parafuso de fixação do cabeçote. Avalie as condições do anel de vedação e troque por um novo se necessário.

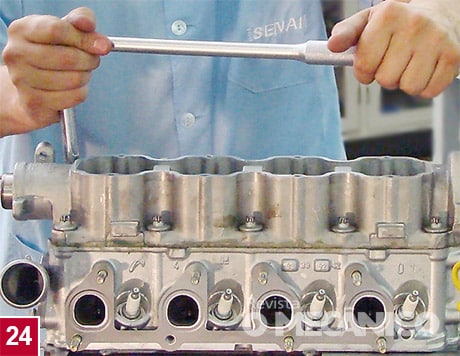

24) Em seguida, remova o cabeçote, soltando os parafusos de fixação com um soquete de 13 mm longo e a chave Torx 14, sempre desaparafusando da extremidade ao centro.

Obs: Fique atento, pois todos os parafusos e a junta devem ser trocados sempre que o cabeçote for removido. A junta possui lado correto de montagem indicado na peça.

25) Remova o cavalete do comando de válvulas. Note que os balancins e tuchos hidráulicos permanencem instalados no cabeçote.

26) Agora, remova os balancins roletados e os tuchos hidráulicos. É imprescindível repor as peças na mesma ordem em que tirou.

Obs: O sistema roletado trabalha com menor atrito consumindo menos energia do motor, por isso, foi adotado um óleo de menor viscosidade.

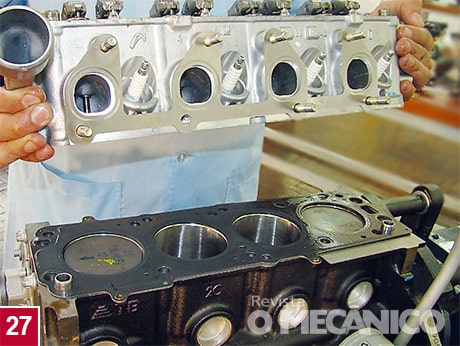

27) Faça a remoção do cabeçote e da junta metálica. Observe o lado correto de montagem da junta. Na montagem, coloque os parafusos de fixação do cabeçote e, do centro para as extremidades, aplique o torque de aperto de 25 Nm mais torque angular de 60° + 60° + 60° + 10°.

28) Remova a bomba d’água, mas não esqueça de marcar a posição de montagem, que deve ser encaixada no mesmo lugar. Troque o anel de vedação.

Do outro lado do motor

1) Agora vire o motor e remova os parafusos do cárter, das extremidades para o centro, com a chave Torx E10.

2) Faça a remoção do cárter. Na montagem, aperte levemente todos os parafusos de fixação antes de dar o aperto final, do centro para as extremidades. O torque é de 8,5 Nm.

3) Em seguida, retire o pescador da bomba de óleo, com a chave Torx de T30. Na montagem também é necessário trocar o anel de vedação O torque de aperto dos parafusos de fixação é de 8 Nm.

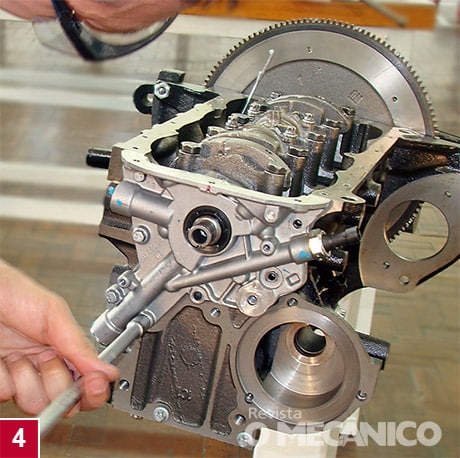

4) Para tirar a bomba de óleo, use uma chave L de 10 mm pra remover os parafusos de fixação. O torque na montagem é de 8,5 Nm. Troque a junta e o retentor de óleo, que geralmente já vem no kit da bomba nova.

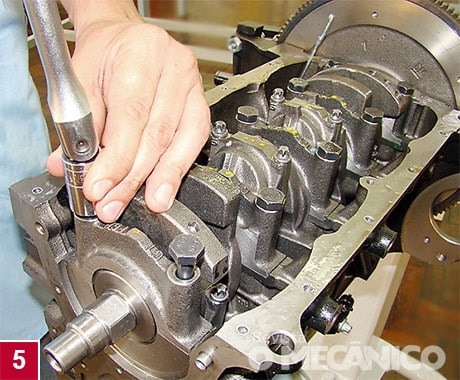

5) Remova os mancais da árvore de manivelas, com um soquete de 17 mm. O torque na montagem é de 27 Nm.

6) Faça agora a remoção da capa da biela, é do tipo fraturada, com o auxilio da chave Torx E10. Mantenha o posicionamento do correto para a biela e sua capa, sem misturar uma com as outras. O torque das capas de biela é de 15° + 2 Nm + 40°.

7) O próximo passo é remover o conjunto biela e pistão. Use uma cinta apropriada para colocar o pistão no lugar correto na hora da montagem.

Obs: Na hora da montagem, precisa tomar cuidado com a posição dos anéis que não podem coincidir as pontas. O correto é posicionar as pontas a cada 120º de distância, formando um triângulo. Além disso, a seta estampada na cabeça do pistão deve apontar para o lado da distribuição.

Para colocar o motor em sincronismo na montagem:

1) Certifique que o eixo do comando está na posição de sincronismo colocada no momento da desmontagem, conforme indicado no passo 18 da desmontagem. Coloque a parte inferior do motor em sincronismo, coincidindo as marcações da engrenagem do virabrequim com a indicação na bomba de óleo (bloco). Então, instale o cabeçote no bloco. Desta forma, a altura dos pistões deve ficar nivelada para evitar empenamento das válvulas durante a montagem.

2) Dando inicio ao processo, é importante ressaltar o sentido de rotação da correia, indicado no dorso da peça. Observe ainda se existem trincas e desgaste prematuro na correia e se tem folga entre os dentes da engrenagem. Todas as vezes em que for removido, o tensionador deve ser trocado.

3) O sentido de montagem da correia é o sentido contrário ao tensionador, encaixando primeiro na polia do virabrequim, depois a do comando, em seguida da bomba de água.

4) Após a colocação da nova correia, coloque o tensionador e aplique a tensão na correia até o ponto máximo. Depois, dê duas voltas no sentido de rotação do motor para que a correia assente. Verifique novamente se as marcações de sincronismo estão de acordo. Em seguida, volte a seta indicadora na marca de tensão correta da correia. Para finalizar essa etapa aperte o parafuso do tensionador com torque de 20 Nm.

Olá, Anderson. A bomba d’água dessa família de motores GM é excêntrica (eixo do rotor descentralizado em relação à peça) e não oval. Seu posicionamento, sim, influencia na tensão da correia. Por isso, esse posicionamento deve ser observado com cuidado tanto na remoção (diagnóstico de possíveis desgastes por instalações anteriores incorretas) quanto na instalação.

Olá, Meu nome é Anderson sou um meia do meia colher, uma dúvida minha, tem algum motivo técnico para esse motores GM a bomba d’água se oval , eu sei q tenho q marca e q se nao marca isso influência na tensão da correia dentada. Mais ela poderia se normal, obrigado sou fã e muito grato pelo canal Omecanico

Favor se atentar ao erros de torque nas matérias e corrigi-los,pois nem todos sabem e podem levar o erro adiante

O torque dos parafusos do volante são: 35N.m + 35° + 15° conforme manual de reparação Celta.

O torque das capas de biela é de 15 N.m + 2N.m + 40° e não

15° + 2N.m + 40° conforme está na matéria, esse erro pode levar a danos severos ao motor.

Manero gostaria de aprender mais

Olá, obrigado pelas informações. Qual o procedimento de aperto do parafuso que segura a roda fônica? O torque inicial depois a sequencia angular.

Ola, bom dia, estou familiarizado com o motor do corsa 99 mpfi, e gosaria de saber onde encontro o manual desse exemplar de carro, forte abraço.

Qual o aperto do sensor de detonação motor GM 1.0 8v 2006 (corsa novo)

O meu nome Benedito de Oliveira Adão, eu gostei muito dessa orientação da revista do mecanico, vai me ajudar muito,o meu muito obrigado!

Na imagem 16 não diz o torque de montagem !

Teria como informar ?

Obrigado !!

Gostaria que ver publicado os torques do motor do Cobalt 1.4. 2014. Grato…

Poderia meu Amigofala sobre mecânica diesel motor Man 24 280 como medir alinha de diesel

Qual é o torque aplicado no parafuso da polia de virabrequim ?

BOA NOITE EXISTE DIFERENÇA ENTRE O MOTOR DO CELTA 2015 ? ENTRE O CELTA 2012 O QUE MUDA ?

Bom dia gostaria de receber este manual em pdf

Parabéns pela matéria! Gostaria de saber se numa troca de motor vhce com ar e direção, por 1.4, preciso trocar o chicote prisma 2010.

Faltou o torque da roda fonica?

Olá, sei que a matéria é antiga, mas tenho essa dúvida: qual o torque de aperto dos parafusos do volante do motor no virabrequim, dos parafusos do kit embreagem e dos parafusos que prendem a caixa de câmbio ao bloco do motor – motor VHC 1.0 8v FlexPower, ano 2005. Obrigado desde já!

O BLOCO DO VHC E E OMESMO DO ONIX 2014

Por gentileza pode confirmar o torque utilizado na tampa de válvula? Na desmotagem ele pulou.

Sobre o comando de valvulas para ser mais expecifico, quero trocar ele por completo tuchos, balancins escoras e o proprio eixo do comando.

Forte abraço.

Bom dia novamente, preferencialmente como proceder na troca do comando de valvulas, tenho um corsa wind 99 8v mpfi gasolina, tenho duvida na hora de abaixar as molas do cabeçote com a chave ravem, pois se o motor estiver em sincronismo o 1 e 4 cilindro estara em PMS, pois ai esta a questão, como deixar os pistoes nivelados então?

Forte abraço.

Linderberg, temos o canal O Mecânico no YouTube com diversos procedimentos técnicos em vídeo: https://youtube.com/omecaniconline

Para assinar a Revista, acesse https://omecanico.com.br/assine-a-revista/

Um abraço.

Onde vc encontrou o manual de o mpfi??

oi,leio as postagem que pública são muito proveito,estou em busca de um curso na área mecanica auto solícito uma ajuda com vidio e textos na área de montagem e desmontagem diversas na área automotiva,estou em busca de uma escola profissional izante,se poder me fornecer apostilas fico grato,eu desconto e monto me Chevette todo des de o motor é outros.

Yahve, o torque das capas de biela é de 15° + 2 Nm + 40°.

Desde já parabenizo pela excelente matéria. Gostaria de saber se os valores de aperto das bronzinas de Biela e das de mancal são essas mesmo?

Marcelo, você se refere a desmontagem do motor, apenas? Ou de qual sistema? Um abraço.

Bom dia, teria como me ajudar, estou procurando a demontagem e montagem do corsa Wind mpfi 99 8v, um forte abraço.

Renato, recomendamos que você utilize as especificações do VHC mesmo, ao invés do VHCE. Existem diferenças substanciais entre os dois motores, como pode ser visto neste vídeo: https://www.youtube.com/watch?v=q-89-51GYe8

Um abraço.

No manual do reparador do carro o torque informado para capa do mancal é de 50 Nm + 55º, de onde veio a informação de 27 Nm de montagem?

Aguardo encarecidamente a resposta.

att.

Estou com um agile sincronizei mas quando coloco a polia do virabrequim o motor tranca o que pode ser me ajude obr.

gostaria de saber quantos coxins tem esse motor e cambio .. pois estou com problemas nos que estão no meu agile gostaria de substituir todos saberia me informar quantos sao no total. obrigado

Tenho um celta 2009 1.0 com arcondicionado roubaram a central modulo injecao electronica Fui na autorizada me passaram um numero 93338267 menu carro nāo tem sensor de fase coloquei a central e o carro parado ou andando limita giro em 4000 rpm. Alguem pode me ajudar

Muito boa a apresentação, poderia nos informar se ha diferença entre os motores vhce 2012 e vhce 2015!?

Bom foi otima para mi estas informacoes, pois estou com um vazamento de agua pelo sensor que esta localizado ao lado do sensor de rotacao tks

lourenco

Bom dia, Gostei muito da matéria, porém, a explicação do desmonte do motor me deixa em dúvida do seguinte. No processo de remontagem é bom conferir se há desgaste nas peças e para isso precisaria de um guia com as medidas padrão do curso do cilindo, diametros, etc. o meu é um CELTA VHC FLEXPOWER, estou rodando como louco atras das medidas especificas dele e só encontro manuais e informações dos motores MPFI E VCHE, por favor me dá uma luz…as medidas que devo usar como referencia para esta conferencia são específicas do VHC ou posso usar as do VHCE?