Aprenda a diagnosticar o sistema de medição direta da quantidade de ar que é admitida pelo motor

artigo por Diego Riquero Tournier fotos Arquivo Bosch

Nas próximas linhas você vai entender como se deve fazer a medição da quantidade de ar que é admitida pelo motor. Antes de iniciar, vale lembrar que o sensor MAF é o mais representativo dentro dos sistemas de medição com base em métodos de cálculo direto. O nome deste sensor deriva da sigla em inglês (Mass Air Flow) que pode ser traduzido como sensor de massa de ar admitido. Para que o método de cálculo da quantidade de ar admitido possa ser considerado com um método de medição direto, o mesmo deve cumprir uma premissa fundamental, estar relacionada com a capacidade de entregar uma medição processada em uma unidade de medida que possa ser interpretada pela central de controle de motor (ECU) e sem necessidade de processamentos de dados; ou seja, o sensor MAF deve entregar uma medição pronta para a ECU.

Justamente por isso, a caraterística dos sensores MAF (principalmente os das gerações a partir de 2005) consiste na capacidade de entregar o valor de quantidade de Ar expressado em medida de massa (Gramas ou Quilogramas) relacionados a uma unidade de tempo, já entregues em um formato de sinal digital.

Desta forma, a medição de um sensor MAF entrega um valor já processado para a ECU que ele consequentemente vai corresponder à quantidade de Ar exata que o motor está admitindo em cada momento específico do funcionamento; exemplo hipotético: 0,5 g/s (gramas por segundo).

PRINCÍPIO DE FUNCIONAMENTO:

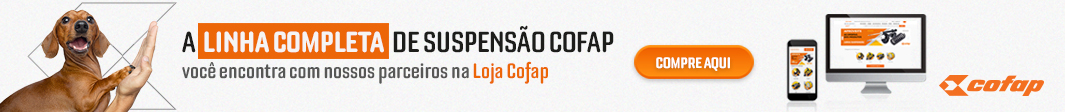

Os sensores MAF trabalham segundo o princípio de Filme Aquecido (Hot Film Mass), onde há a criação de zonas aquecidas eletronicamente, das quais temperaturas são transferidas conforme se desloca a massa de ar, permitindo que mediante ao contato físico entre o ar (mais frio) e o elemento de aquecimento acabe-se estabelecendo uma troca térmica, esfriando as superfícies aquecidas.

Conforme o ar se desloca (sentido do fluxo QLM), ele acaba naturalmente realizando uma troca térmica maior (esfriando mais). O elemento de aquecimento (H), no local mais próximo da entrada do AR (Exemplo na figura 1) estabelece uma temperatura diferente da temperatura apresentada nos dois extremos, sendo elas mensuradas pelos sensores (S1 e S2).

A diferença entre os aquecedores geralmente corresponde a um valor de equilíbrio aproximado de 120°C (este número pode variar conforme cada fabricante). E para que o equilíbrio térmico se mantenha o mais estável possível, um circuito eletrônico fica encarregado de regular a temperatura e entregar mais ou menos uma corrente elétrica (controlada em miliamperes) para o aquecedor, conforme a variação da massa de ar que atravessa o sensor MAF.

Desta forma, a variação da massa de ar que passa pelo sensor MAF, será proporcional à variação da corrente necessária para manter o equilíbrio térmico entre o elemento de aquecimento; sendo essa variável equiparada ao valor processado pelo circuito eletrônico incorporado ao sensor MAF (CI) e entregue para a ECU em formato de sinal digital processado; com isso, esse valor será representativo para uma medição de massa de ar por unidade de tempo.

O sensor MAF, além do circuito de processamento digital, também incorpora um sensor de temperatura de AR; sendo esta informação, de grande importância para a realização de correções da massa de ar teórica conforme as diferentes variações de temperatura as quais resultam de um motor em funcionamento.

Atualmente, a grande maioria dos sensores MAF conta com a capacidade de poder medir e corrigir a massa de ar admitida pelo motor, considerando os dois possíveis sentidos de fluxo de ar admitido pelo motor; ou seja, o sensor MAF consegue medir contrafluxos produzidos por oscilações/pulsações no coletor de admissão, produto do abrir e fechar das válvulas de admissão, as quais geram pressões variáveis no coletor.

A figura 2 mostra as caraterísticas construtivas de um sensor MAF. Nela, é possível apreciar os canais de entrada e saída de Ar que têm a função de capturar uma amostra representativa do total do ar que está passando pelo conduto de admissão.

Desta forma, é fácil compreender a importância da ausência de falsas entradas de Ar no coletor de admissão; já que elas não são contabilizadas pelo sensor MAF e muitas vezes acabam gerando falhas de funcionamento difíceis de ser detectadas.

Outro ponto importante que deve ser levado em consideração é o cuidado com relação ao acúmulo de impurezas, conhecido como efeito Blow-by, assim como a correta condição do filtro de Ar.

A recomendação é não funcionar o motor com os tubos de admissão desconectados (mesmo que seja por períodos muito curtos), uma vez que existe um alto potencial de geração de danos irreversíveis no elemento de medição do sensor MAF, principalmente levando em consideração que o próprio Ar circulante se encarrega de esfriar o elemento de aquecimento. Lembrando que diante de uma eventual falta de fluxo de ar, o elemento de aquecimento pode ser queimado.

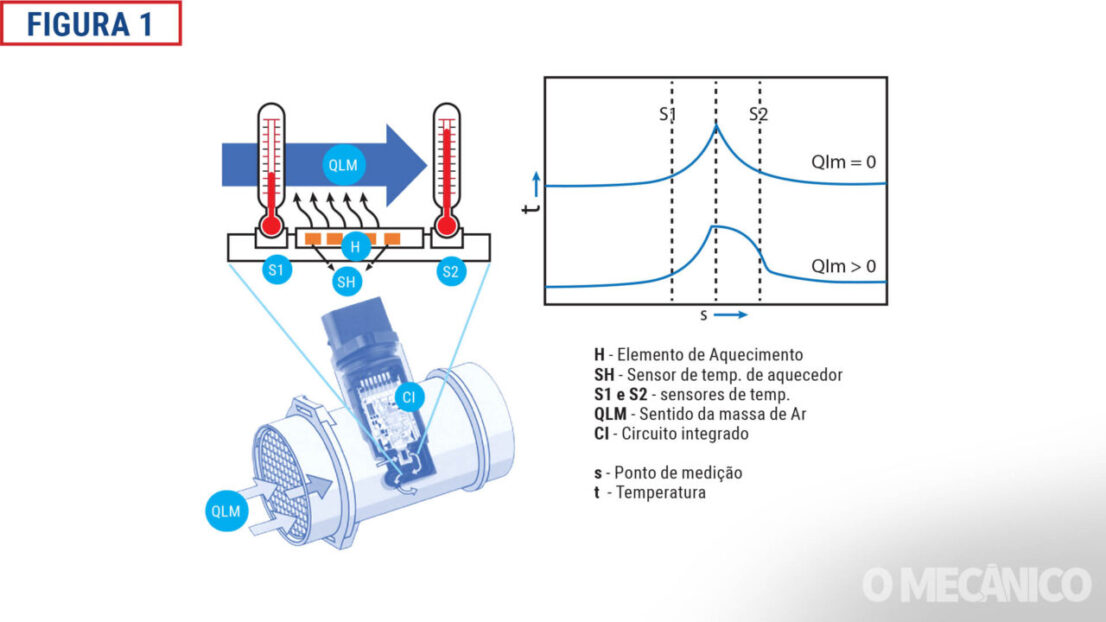

Como mostra a figura 3, a maioria dos sensores MAF e os de temperatura do Ar integrado contam com alimentação nominal de 12 Volts; os conexionados devem ser sempre conferidos conforme a informação dos fabricantes, já que existem sensores MAF com 4, 5 e 6 pinos de conexão. Cada localização dos pinos segue o padrão e critério específico de cada fabricante.

DIAGNÓSTICO E MEDIÇÕES:

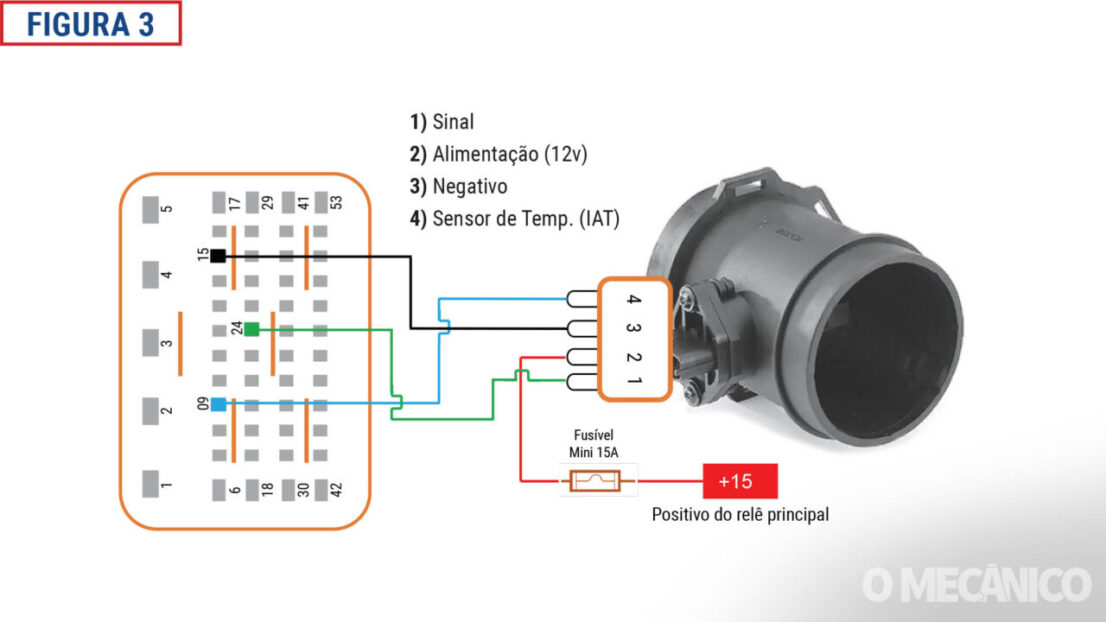

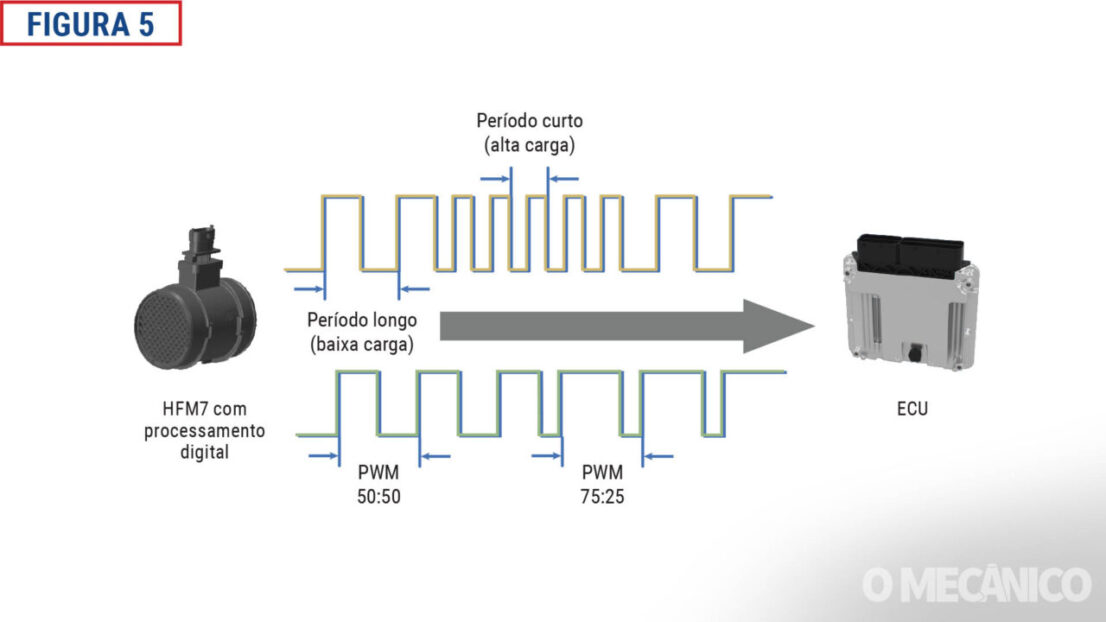

Os Sensores MAF podem ser analisados de duas perspectivas, seguindo uma lógica de diagnóstico. Leituras eletrônicas feitas com Scanner de diagnóstico (figura 4), e em um passo mais avançado, utilizando um osciloscópio para a realização de medições diretas dos sinais gerados pelo sensor (figura 5).

A figura 4 está mostrando um exemplo de leituras de parâmetros de funcionamento de um sensor MAF em situação de marcha lenta.

Mediante a utilização de Scanner, é possível realizar comparação de valores de funcionamento com base em valores referenciais, assim como, realizar testes em diferentes situações de carga.

A figura acima mostra um exemplo de medições diretas feitas com osciloscópio; o exemplo corresponde a um sensor MAF da Bosch, da geração HFM7 com processamento de dados digitais.

O sinal apresentado é do tipo PWM (Pulse With Module), tendo como caraterística a modulação dos pulsos correspondentes ao tipo de carga (massa de ar), conforme a situação de funcionamento do motor.

Como é possível apreciar na figura 5, os períodos de pulsos longos correspondem à situação de baixa carga do motor, e os períodos curtos de pulsos PWM (exemplo; 75:25) correspondem às situações de alta carga do motor.