Ainda não tem norma técnica publicada sobre procedimentos de reciclagem de baterias de íons de lítio automotivas, bem como, não é possível encontrar um processo industrial operacional que atue na reciclagem de baterias

artigo por Fernando Landulfo

Apesar de algumas linhas de pensamento levantarem algumas dúvidas a respeito, os veículos de tração 100 % elétrica1 (VTE) e híbrida (VTH) são, até o presente momento, a representação do “ecologicamente correto”, no que diz respeito ao transporte rodoviário.

E o investimento feito pelas montadoras, assim como intensões de proporcionar incentivos fiscais (IPVA mais baixo), que transpiram pelos bastidores governamentais, para esse segmento, reforçam ainda mais essa tese de que o carro elétrico é a bola da vez.

Deixando para uma outra ocasião, as discussões a respeito da geração, distribuição e disponibilização da energia elétrica, necessária para a recarga dos VTE: não há sombra de dúvidas que esses veículos contribuem enormemente para a redução de “emissões diretas”2 de carbono na atmosfera, quando comparadas àquelas geradas por veículos impulsionados apenas por motores a combustão.

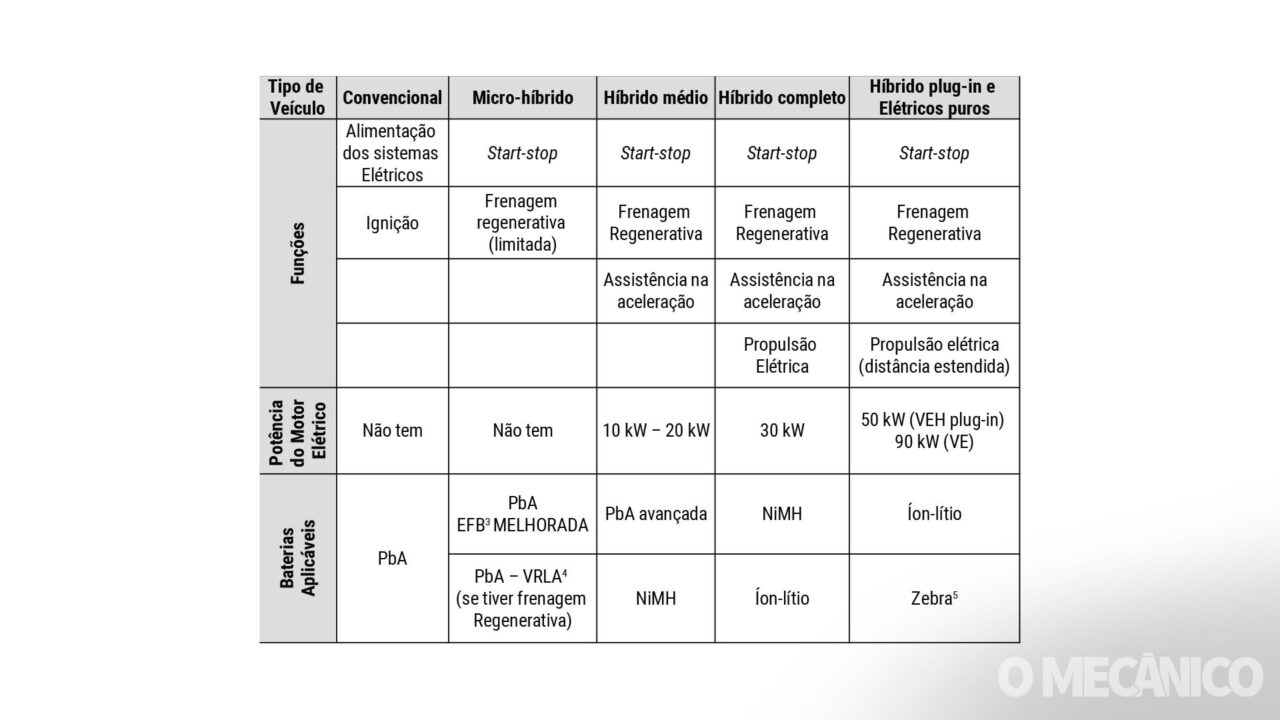

Quadro 2: comparativo entre fontes de energia elétrica para veículos automotores – Fonte: NeoCharge

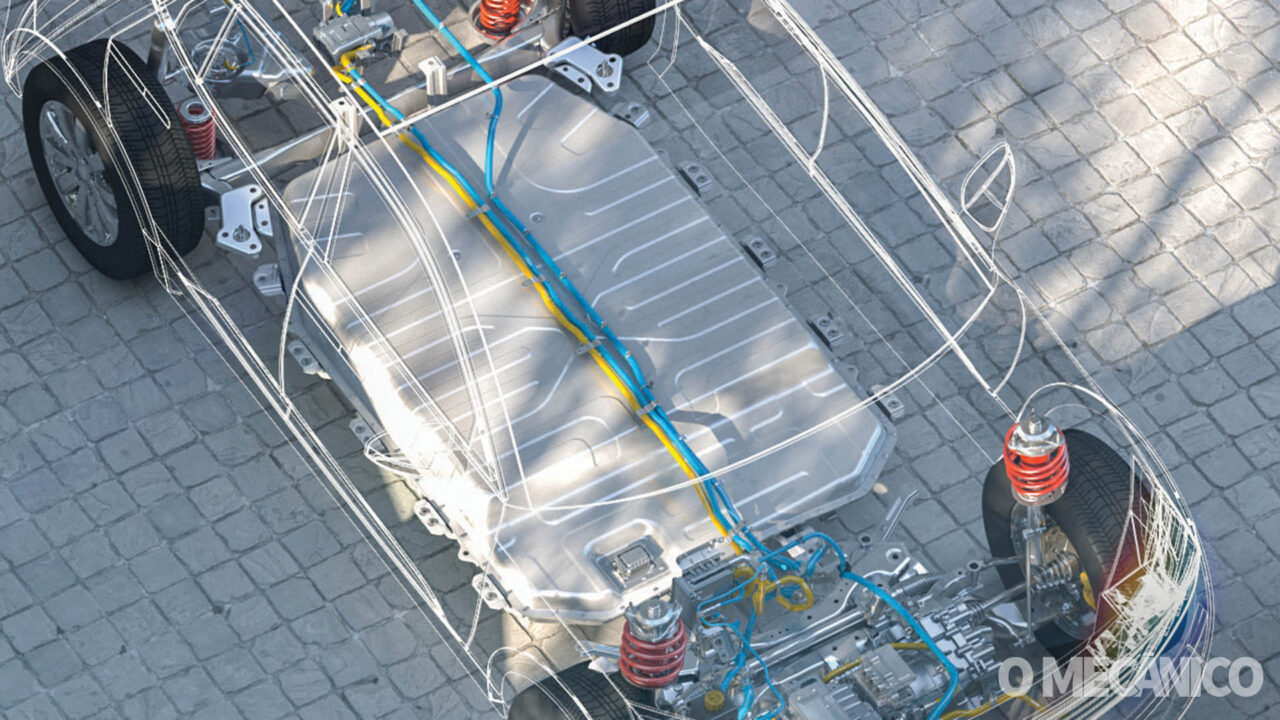

No entanto, quanto mais eletrificado é o veículo, mais “poderosa” deve ser a sua fonte de energia. Alguns veículos contam com 2 fontes: uma para a tração e outra apenas para os acessórios.

O quadro a seguir, exibe um comparativo entre as necessidades de energia elétrica, em função do tipo de tração que o veículo possui.

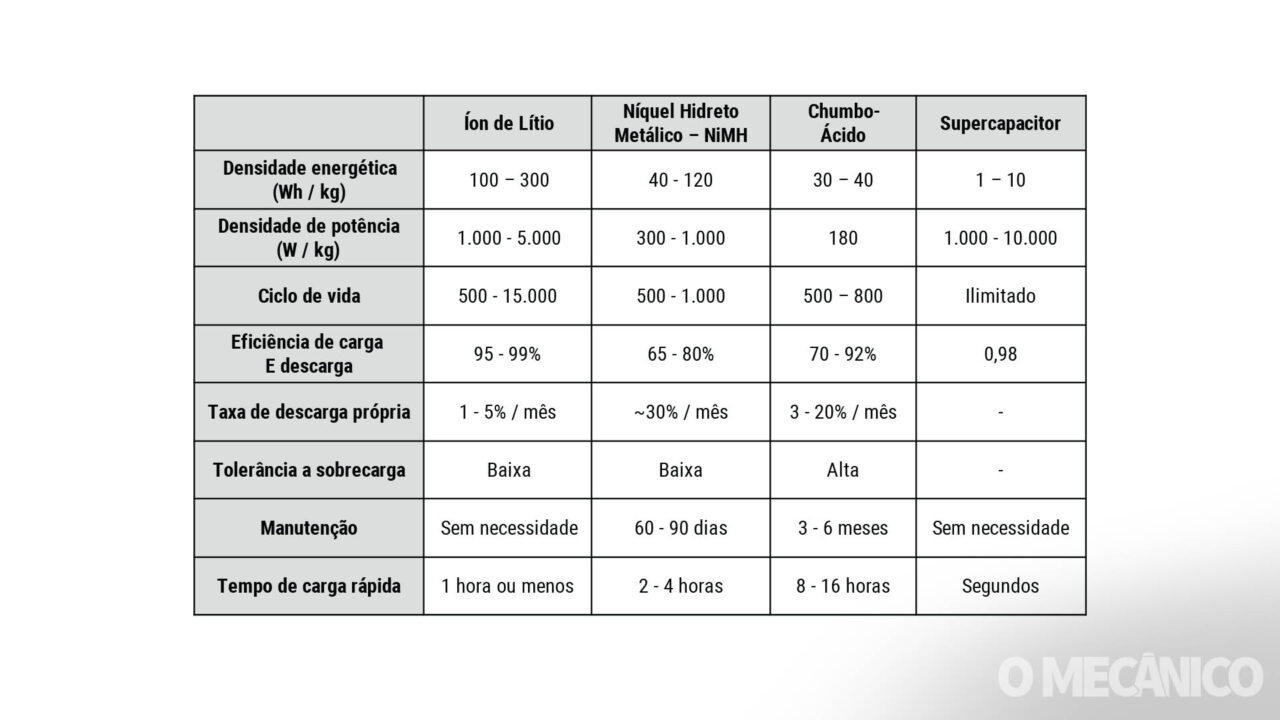

Já o quadro segundo quadro, exibe um comparativo entre as principais características das principais fontes de energia elétrica para veículos automotores, disponibilizadas atualmente no mercado.

De acordo com Bosch (2005), enquanto nas empilhadeiras de tração elétrica, a acumulação de energia se dá por meio das tradicionais baterias do tipo “chumbo-ácido” (que também atendem os demais veículos impulsionados apenas por motores a combustão), nos VTE e VTH, para o sistema de tração, estão predominando outros tipos de bateria.

A simples leitura dos quadros acima mostra que a substituição das baterias do tipo chumbo-ácido, por outras mais modernas, nos sistemas de tração dos VTH e VTE, se faz necessária. Entre outros fatores, estão: à sua menor densidade energética (que reduz a autonomia e consequentemente aumenta o peso do veículo para a devida compensação) e maior tempo recarga, apresentado pelas mesmas. Isso sem falar que, algumas baterias do tipo chumbo-ácido, ainda exige a reposição periódica do eletrólito (maior manutenção).

Castro e outros (2013) afirmam que as baterias de NiMH equipam a maior parte dos VTH vendidos no mundo, pois o custo é inferior ao das baterias de íon-lítio. Posicionamento esse suportado por NeoCharge (2023).

No entanto, segundo Castro e outros (2013), esse tipo de bateria têm uma limitação: não podem ser descarregadas por completo. O que, em tese, prejudica sua aplicação em VTE. Por outro lado, segundo Castro e Ferreira (2010), trata-se de uma tecnologia já provada e consequentemente utilizada em grande escala.

Castro e outros (2013) também citam as baterias do tipo Zeolite Battery Research Africa Project (Zebra), também chamadas de baterias de sódio ou de sal fundido, pois utilizam um sal fundido como eletrólito. De acordo com essa mesma referência, como operam em temperaturas altas, apesar do isolamento, consomem parte da energia para compensar a perda de calor para o ambiente. De acordo com a mesma referência citada acima, a Itaipu Binacional, tem um projeto de desenvolvimento desse tipo de bateria no Brasil.

NeoCharge (2023), por sua vez, afirma que a bateria mais utilizada em VTE é a bateria de íons de lítio. Esse tipo de acumulador, segundo essa mesma referência, apresenta duas grandes vantagens em relação as demais:

- a) Não sofre do famoso efeito de memória, o que permite a recarga, sem antes ter sido completamente descarregadas.

- b) Não requer manutenção.

Ponto de vista esse confirmado e complementado por Costa (2010):

“As baterias de íons de lítio apresentam diversas vantagens em relação as outras baterias portáteis recarregáveis, tais como: alta densidade energética, baixíssima taxa de autodescarga, …”

Castro e outros (2013) afirmam que os acumuladores de energia do tipo íons de lítio, são constituídos por um conjunto de células, que contém o lítio como elemento do catodo e no eletrólito. No entanto, existem diversos tipos de células e acumuladores elaborados com combinações desses materiais: lítio, cobalto, manganês níquel, alumínio, grafite, entre outros.

De acordo com essa mesma referência, as células são agrupadas em “packs”, que variam de acordo com a arquitetura do veículo.

Deixando para uma outra ocasião, as discussões a respeito dos impactos ambientais necessários para a obtenção das matérias primas e fabricação das baterias, vamos focar no destino que é dado a esse componente após se tornar imprestável ao uso automotivo.

NeoCharge (2023) afirma que a bateria dos veículos elétricos é projetada para uma vida útil de até 20 anos em climas moderados ou de até 12 anos em climas extremos. Sendo que o modo de utilização influencia diretamente na eficiência e durabilidade.

Essa mesma referência afirma ainda que, no final de sua vida útil, essas baterias podem ser utilizadas para armazenar de energia em um sistema estático, como o solar. Já Castro e outros (2013) nada dizem a respeito.

No que diz respeito a reciclagem dos materiais das baterias ou células totalmente exauridas, NeoCharge (2023) se limita a afirmar que o trabalho de desenvolvimento de processos se encontra em andamento. Castro e outros (2013), nada dizem a respeito.

Já Costa (2010), afirma que o aumento de produção das baterias de íons, para diversos fins, provocou um aumento do descarte dessas baterias nos lixões. Sobretudo nos países em desenvolvimento.

Essa mesma referência afirma ainda que, apesar desses acumuladores não conterem materiais perigosos, como: chumbo, mercúrio e cádmio, contém outros materiais (manganês, cobalto, níquel, etc.) que também são prejudiciais ao meio ambiente. Além de conter solventes orgânicos e tóxicos.

De acordo com Costa (2010), o endurecimento das legislações ambientais, provocou uma maior preocupação do o destino desses produtos.

No Brasil, por exemplo, pode-se citar:

- a) Resolução CONAMA 257/99 (Estabelece os limites máximos de chumbo, cádmio e mercúrio para pilhas e baterias comercializadas no território nacional e os critérios e padrões para o seu gerenciamento ambientalmente adequado e da outras providencias);

- b) Resolução CONAMA 263/99 (Altera a Resolução CONAMA nº 257, de 30 de junho de 1999, que dispõe sobre o descarte de pilhas e baterias).

- c) Resolução CONAMA 401/2008 (Estabelece os limites máximos de chumbo, cádmio e mercúrio para pilhas e baterias comercializadas no território nacional e os critérios e padrões para o seu gerenciamento ambientalmente adequado, e dá outras providências.).

- d) Instrução Normativa 08/2012.

No entanto, nada pode ser encontrado direta especificamente a respeito de procedimentos de reciclagem dos materiais oriundos das baterias de íons de lítio.

Em tempo, Costa (2010) afirma que os processos hidrometalúrgicos tem sido bastante estudado, com foco na reciclagem das baterias de íons de lítio.

Segundo essa mesma referência, vários trabalhos acadêmicos foram publicados, abordando diferentes fatores: variação dos ácidos, bases e temperaturas empregadas, variação das proporções sólido/líquido dos solventes, variação do pH, etc.

Costa (2010) também cita a existência de processos industriais de reciclagem de baterias, utilizados pelas empresas: Sony, Toxco, Sumitmo, Accurec e Suzaquim (Brasil).

Este mesmo pesquisador complementa, propondo o seu próprio método de reciclagem para baterias de lítio.

No entanto, nada diz especificamente a respeito da reciclagem de baterias de íons de lítio de aplicação automotiva.

Da mesma forma, nada pode ser encontrado a respeito do assunto, tanto nas normas ABNT, como internacionais.

Algumas citações sobre a execução de reciclagem de baterias de lítio, podem ser encontradas em diversos websites. Porém, nenhuma referente as baterias de uso automotivo.

Por outro lado, várias citações sobre intensões e metas de execução de reciclagem de baterias de lítio automotivas, podem ser encontradas em diversos websites nacionais e internacionais.

Assim sendo, tendo em vista que até o presente momento:

- a) Não pode ser encontrado um processo industrial operacional que atue na reciclagem de baterias de íons de lítio automotivas.

- b) Não há norma técnica publicada sobre procedimentos de reciclagem de baterias de íons de lítio automotivas.

- c) Não é permitido o descarte desse tipo de material em aterros sanitários.

- d) Já está havendo a substituição desse tipo de bateria dentro do mercado de manutenção automotiva.

As estações de energia estáticas estão absorvendo todas essas baterias imprestáveis para a utilização automotiva?

Se não, para onde está sendo destinado esse material?