O tema da regulagem das pressões do circuito de alta pressão de um sistema é de extrema importância para o funcionamento e análise geral

artigo por Diego Riquero Tournier fotos Arquivo Bosch

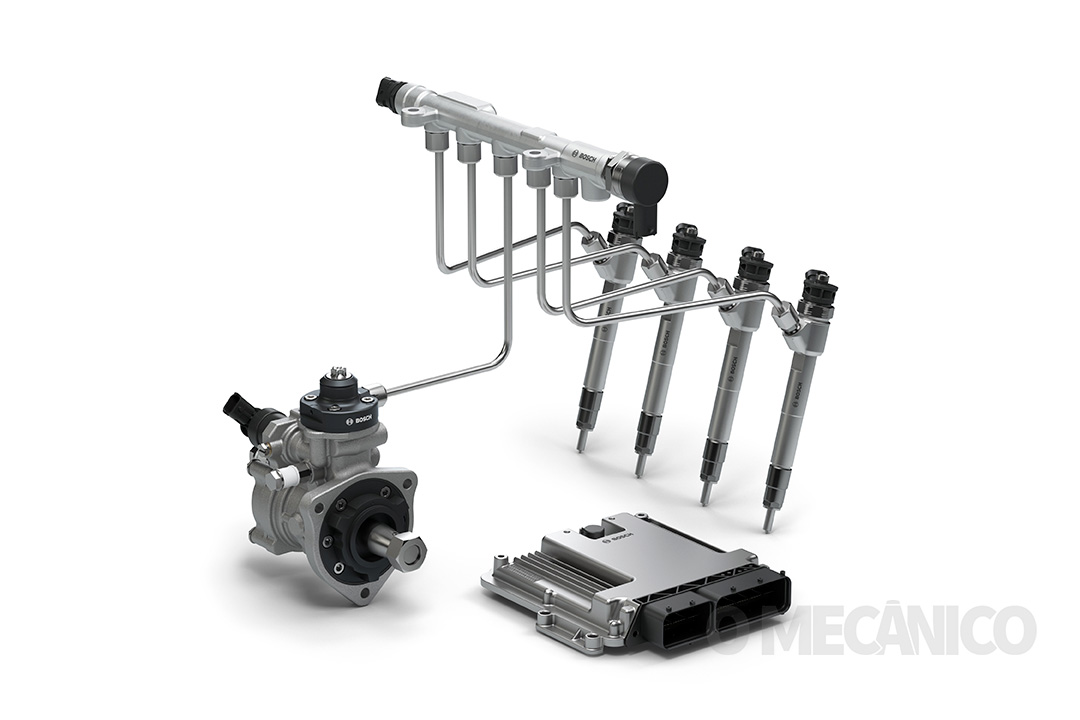

Uma das principais caraterísticas do sistema common rail é a capacidade de gerar pressões de injeção extremamente elevadas, dependendo da geração do sistema o número pode superar 2.500 bar. Em aplicações especificas (motores marinos, ferroviários ou motores de grande porte) é possível encontrar sistemas trabalhando com pressões de injeção superiores aos 3.000 bar.

Mas, aliada à caraterística de da alta pressão, também deve estar a forma de se controlar essa pressão, regular e monitorar, já que dependendo da condição de funcionamento do motor, as pressões de injeção devem ser moduladas conforme a condição de carga (marcha lenta, cargas parciais ou plena potência).

O tema da regulagem das pressões do circuito de alta pressão de um sistema common rail é de extrema importância, e o ponto inicial começa pelo DTC, sigla para “Diagnostic Trouble Code”, que em português pode ser traduzido como “Código de Falha de Diagnóstico”. Esses códigos são utilizados em sistemas de diagnóstico eletrônico de veículos para identificar problemas específicos encontrados durante o monitoramento dos sistemas.

Os códigos de falha DTC consistem em uma sequência de letras e números padronizada que indica a natureza da falha detectada. Eles são gerados pelos módulos de controle eletrônico (ECUs) presentes no veículo, como o sistema de controle do motor (ECM), o sistema de transmissão (TCM), o sistema de freios (ABS), entre outros. Voltando à pressão, diversos motivos podem determinar o que a central eletrônica identifica como desvio de pressão. Podemos dizer que um desvio de pressão está determinado por qualquer condição mediante a pressão real de funcionamento, na medida que o sensor apresenta uma discrepância de valores (pressão em bar). Já com relação à pressão teórica calculada pela ECU, ela é enviada como um pedido para os atuadores, onde eles posteriormente participam de forma direta na geração e regulação da pressão do Common Rail.

| LEIA MAIS: Sensor de bateria (EBS)

O trilho de alta pressão (rail), permite que o combustível seja injetado nos cilindros de forma precisa e controlada. Isso é feito por meio de injetores solenoides ou piezoelétricos, que são acionados eletronicamente, permitindo uma gestão precisa do tempo, quantidade e pressão de injeção.

Agora, imagine que a ECU tenha solicitado uma pressão para uma determinada condição de trabalho de 1.400 bar, mas o sensor afere a real situação e entrega uma pressão de 1.320 bar. Nessa situação hipotética, por exemplo, de desvio de pressão, a ECU interpretaria como falha e colocaria o veículo em condição de emergência.

Os potenciais causadores para esse tipo de situação de desvio de pressão podem estar relacionados com o circuito de baixa, na falha dos atuadores, na bomba de alta pressão, no Common Rail, nos injetores, entre outros.

Desta forma, passa a ser notório que o funcionamento dos sistemas de regulagem de pressão, assim como o de diagnóstico estão interligados e devem ser analisados em conjunto.

Os fabricantes utilizam basicamente três formas para realizar a regulagem e controle das pressões de alta nos sistemas Common Rail:

- a) Regulagem por alívio de pressão.

- b) Regulagem por dosagem proporcional

- c) Regulagem em dois pontos.

A regulagem por alívio de pressão, foi um dos primeiros sistemas de controle utilizado pelos fabricantes, e o mesmo está baseado no princípio da liberação da pressão gerada pela bomba de alta pressão através do retorno; isto quer dizer que a bomba de alta gera máxima pressão (conforme suas caraterísticas construtivas) e uma válvula (eletroválvula) se encarrega de aliviar, liberando uma passagem de fluido ao circuito de retorno, conseguindo desta forma, trabalhar com uma lógica que determina um ciclo. Quanto maior for o tempo de abertura, menor será a capacidade de acumulação de pressão no sistema; da mesma forma que, quanto maior for o tempo que a válvula permanecer obturando a saída do retorno, maior será a pressão gerada pelo sistema, deixando o Common Rail responsável pelas injeções de combustível.

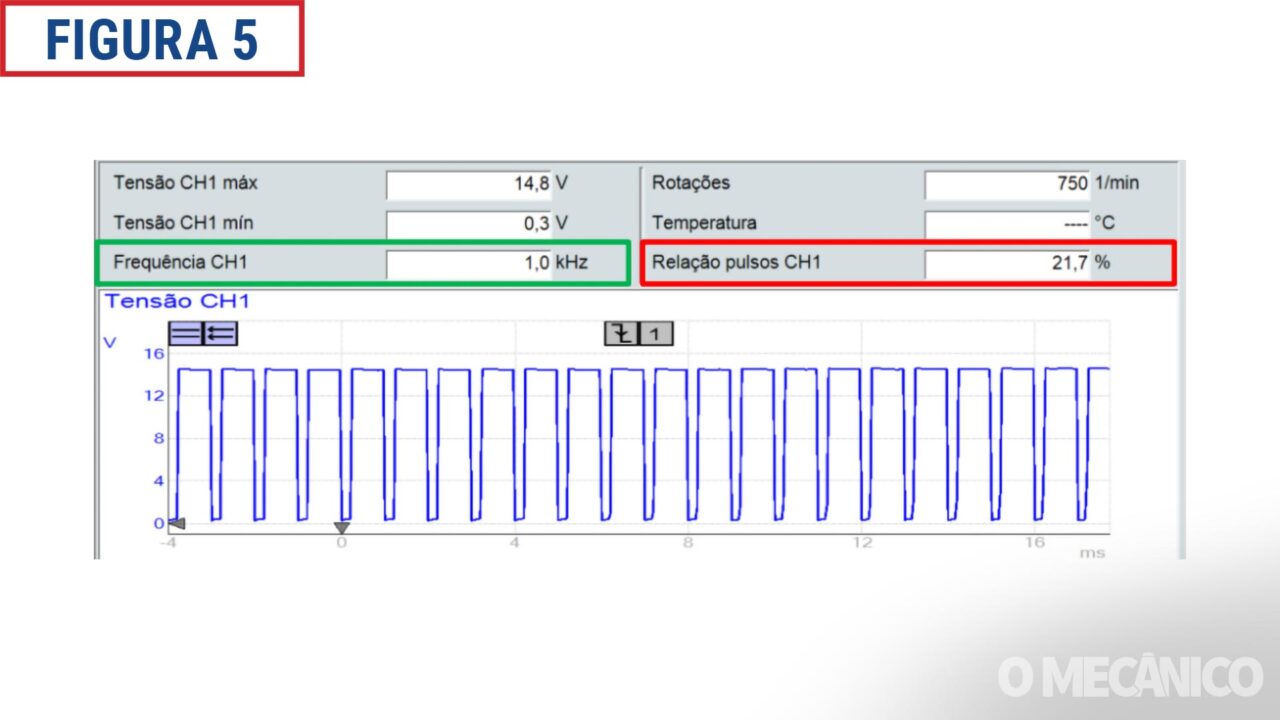

Como mostra a figura (1), o modelo de válvula reguladora aplicada nos sistemas trabalha com o conceito de alívio de pressão para o circuito de retorno. Ele é conhecido pela sigla DRV.

A lógica do sistema representado na figura acima mostra que a alta pressão gerada pelos elementos de bombeio, representada no circuito com a cor vermelha, circula por condutos internos que permitem a saída de alta pressão para o rail e injetores. Mas há também uma derivação interna deste conduto que se conecta com a válvula DRV. Ele estabelece um ciclo de trabalho (Duty-Cycle), permitindo a saída de combustível para o circuito de retorno, formando assim, uma queda de pressão interna de todo o sistema e ajustando por meio da atuação da válvula DRV.

Ela pode estar instalada na própria bomba de alta pressão, ou no rail do sistema, devido a forma de atuação (aliviar pressão de alta). Não importa o local, mas sim a função de estar ligada diretamente ao circuito de alta pressão.

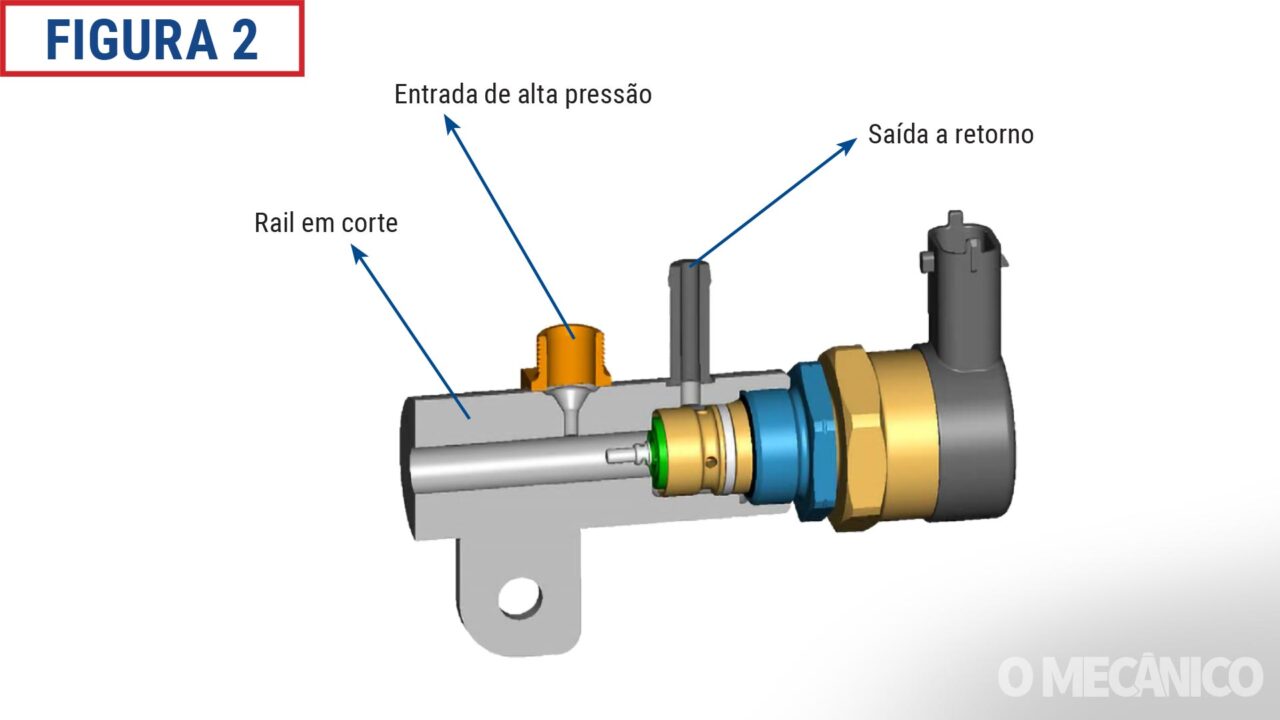

Na figura (2) é possível ver o funcionamento de uma válvula DRV, instalada em um rail de alta pressão de um sistema Common Rail.

Por tratar-se de uma válvula que controla a passagem de pequenas quantidades de combustível que passa por orifícios e condutos extremamente pequenos, as válvulas DRV são muito suscetíveis ao acúmulo de pequenas partículas em suspensão que podem estar presentes dentro do combustível, e o acúmulo destas partículas, acabam modificando os locais por onde passa o combustível em centésimas de milímetro, gerando desequilíbrio de pressão. Em situações assim, a central eletrônica (ECU) interpreta como falha no sistema.

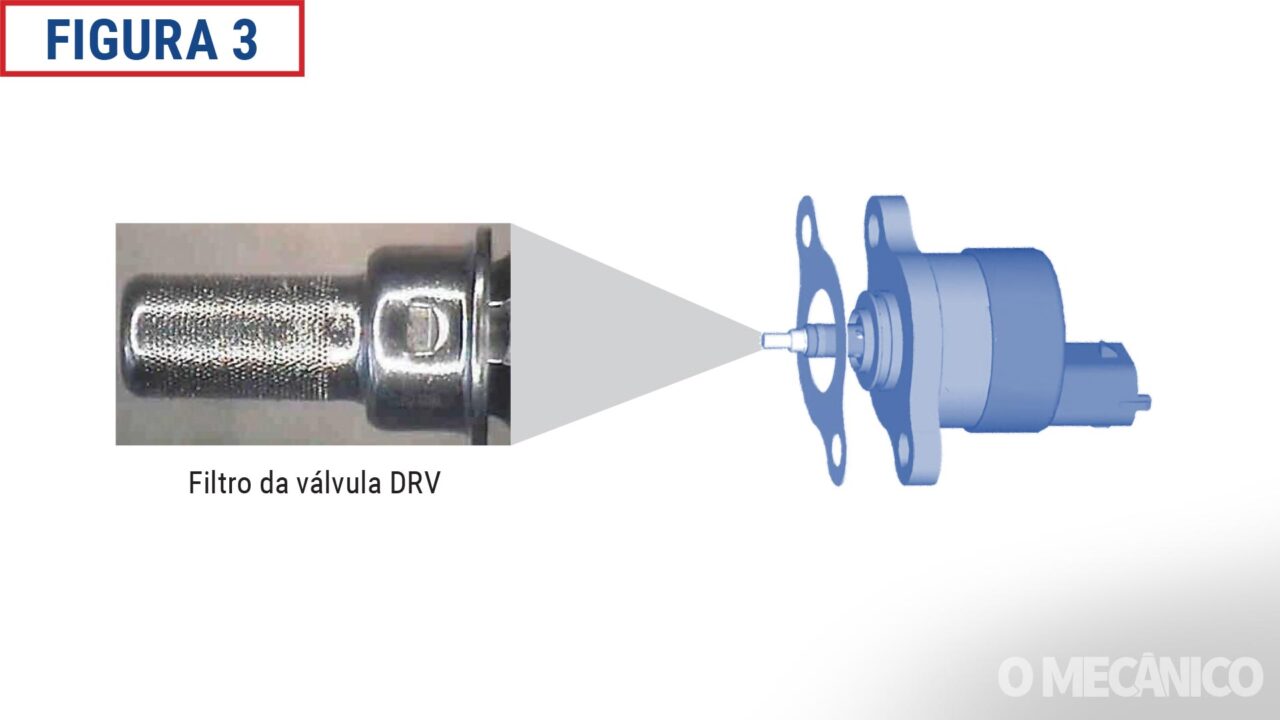

Alguns veículos possuem na extremidade da válvula DRV um filtro de 5µm, sua função é impedir que partículas sólidas cheguem ao interior da válvula DRV.

Em caso de obstrução do filtro da válvula, o controle do alívio de combustível para o retorno fica comprometido, mantendo a pressão do rail mais alta da estabelecida pela ECU.

Quando uma válvula DRV, aplicada em bombas Bosch da família CP1, por exemplo, é obstruída e a pressão de alta ultrapassa 1300 bar, a ECU efetua o desligamento do motor por desvio de pressão. Neste caso é gerado automaticamente um código de falha DTC.

Há veículos em que a válvula DRV não usa filtro, mas que o rail tem um filtro bastão, responsável por quebrar as partículas sólidas de maneira que não danifiquem o interior da válvula.

Diagnóstico e medições em válvulas DRV

É de suma importância contar com os dados específicos de cada veículo e do fabricante, não é aconselhado usar valores genéricos, pois para cada modelo existe um exemplo didático. No exemplo, a seguir, vamos utilizar os dados de medição de uma válvula DRV aplicada em bombas de alta pressão Bosch CP1k.

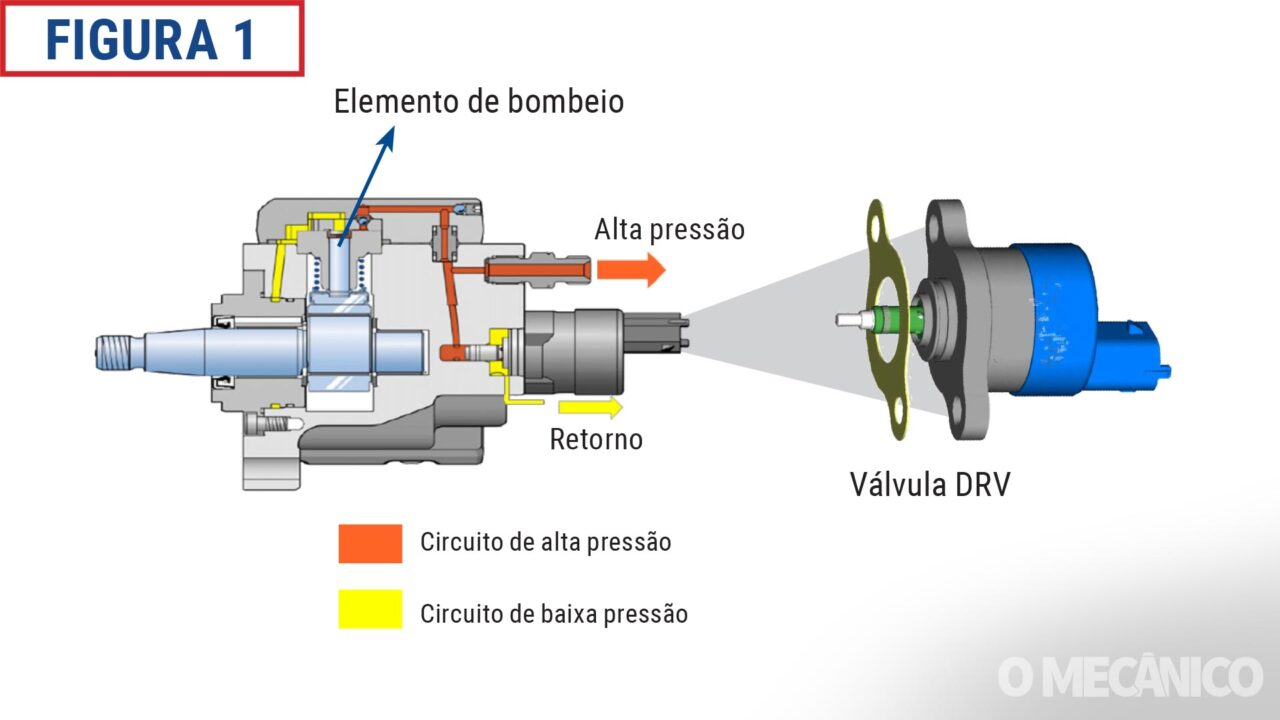

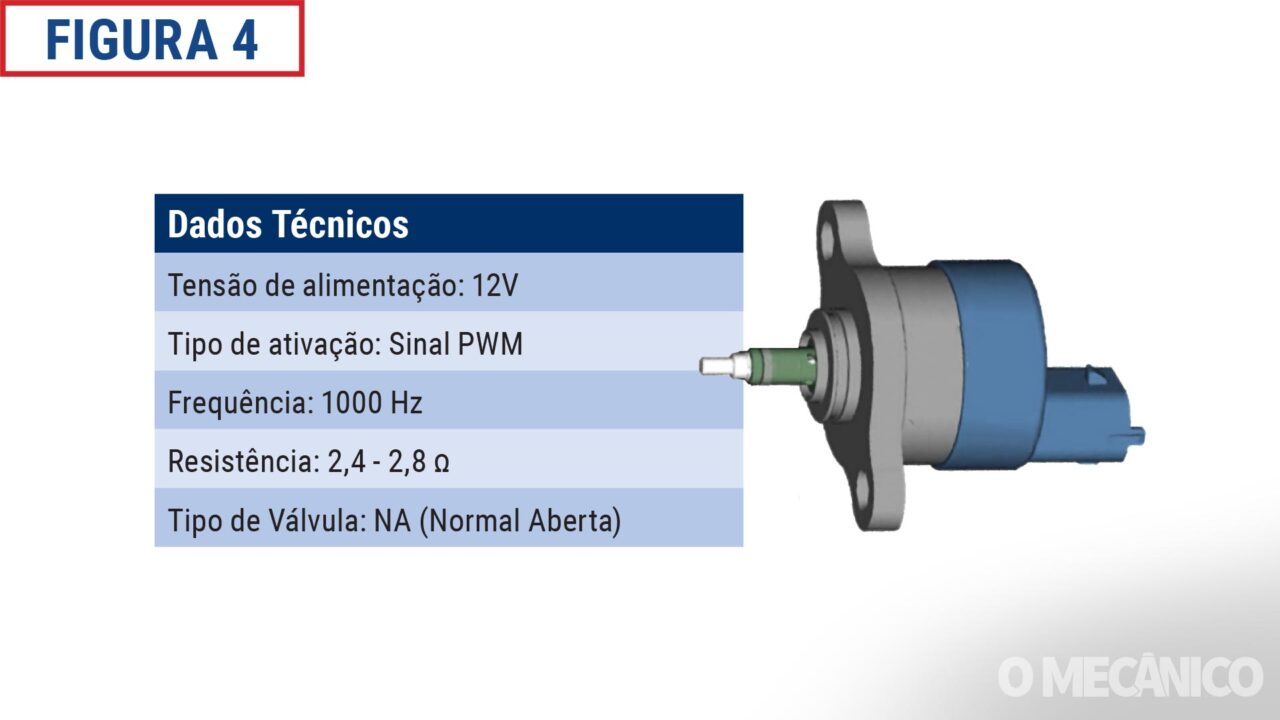

Como mostra a figura (4), o tipo de acionamento de uma válvula DRV é através de um pulso modulado do tipo PWM (Pulse Width Modulation). Trata-se de uma técnica de modulação de sinal amplamente utilizada em eletrônica para controlar a potência entregue a um dispositivo ou sistema.

Desta forma, a unidade de controle de motor (ECU), consegue estabelecer diferentes ciclos de funcionamento e consequentemente diferentes regulagens de pressão do sistema; tudo isso, conforme a demanda de carga que está sendo solicitada para o motor.

Por tratar-se de uma eletroválvula de comando eletrônico, para o diagnóstico deve ser aplicadas medições elétricas conforme a tabela apresentada na figura 4; mas, especificamente por ser um atuador de comando PWM, passa a ser mandatório o controle da ativação da válvula DRV, por médio da comparação de valores de ativação e o consequente reflexo desta variação de pulsos nos valores de pressão do rail.

Na figura 5, é possível ver o ciclo de ativação de uma válvula DRV em condição de marcha lenta; no exemplo acima, o valor é representando pelos pulsos (PWM), correspondente a 21,7%. Ou seja, para obter a pressão referente a carga do motor, a ECU ativa a válvula em um ciclo correspondente ao 27,1% da sua capacidade, ou se for necessário, ela aumenta a pressão e a ECU aumentará o ciclo de trabalho da válvula, e assim, ambas estabelecem diferentes possibilidades de regulagem de pressão.

Na hora do diagnóstico, é importante contar com algumas referências de percentual de ativação da válvula diante da pressão do rail (valor de pressão que pode ser obtido a partir de um scanner em tempo real), e desta forma, poder comparar a atuação da válvula em diferentes situações de funcionamento do motor e demandas de torque.

Na próxima edição, abordaremos os outros dois sistemas de controle de pressão para sistemas Common Rail.