O Fiat Mobi, nova investida da fabricante italiana no segmento de compactos no Brasil, chega para ser o carro de entrada da linha Fiat, substituindo a versão Vivace do Uno e, no futuro, o Palio Fire. Com 3,56 metros de comprimento, o Mobi terá as versões Like, Like On, Way, Way On, Easy e Easy On. Em todas as versões, o pequeno carro urbano será equipado com o motor Fire Evo Flex 1.0, de até 75 cv de potência (etanol).

O grupo Magneti Marelli, tradicional fornecedor de componentes para a indústria automotiva, marca presença novamente em mais um dos principais lançamentos do ano, fornecendo diversos produtos e tecnologias desenvolvidos exclusivamente para o Fiat Mobi pelas diferentes divisões da sistemista. Os destaques são o quadro de instrumentos com display em TFT de alta resolução e os amortecedores Power Shock, importantes diferenciais em modelos desse segmento.

Através do quadro de instrumentos com display de TFT da Divisão Eletrônica, o motorista tem acesso a diversas informações e imagens em alta resolução, como alertas de rádio com nomes de músicas, estações e notícias, além das informações sobre o veículo, como consumo de combustível, momento ideal de trocas de marchas para melhor desempenho e menor consumo de combustível, manutenção, entre muitas outras. Outra atividade que pode ser realizada através dos menus interativos é a configuração de várias funções do veículo.

Mais controle, estabilidade, segurança, conforto e, consequentemente, melhor desempenho é o que a Divisão Amortecedores da Magneti Marelli proporciona aos motoristas com o amortecedor Cofap Power Shock. O produto reduz o efeito do rolling – inclinação lateral que o veículo sofre ao realizar uma curva – e proporciona melhor dirigibilidade ao automóvel. O sistema, por ser interno ao amortecedor, mantém todos os dimensionais externos do modelo convencional e traz, como elemento principal, uma complexa mola confeccionada em aço especial que possibilita ao dispositivo controlar a inclinação lateral (sistema anti-rolling) do veículo.

Ainda, a Magneti Marelli equipa o Fiat Mobi através da Divisão Plásticos e Pedais com o sistema de abastecimento de combustível flex, composto por tubos e válvulas que conduzem o combustível ao tanque de abastecimento, com tecnologias que garantem maior restrição à evaporação de combustível para o meio ambiente, reduzindo o nível de emissões.

Destaque também para o conjunto de pedais em plástico, com pedal de freio híbrido, constituído por plástico e alma metálica, cuja maior vantagem é assegurar menor peso ao conjunto (ganho de 20% em comparação a uma pedaleira 100% metálica). Completam a gama de componentes plásticos o suporte do para-choque, a cobertura do cinto de segurança e a carcaça de farol.

Outros itens fornecidos pela Magneti Marelli são os faróis e lanternas, desenvolvidos e produzidos pela Automotive Lighting, Divisão Iluminação do Grupo, e travessa de suspensão dianteira completa, da Divisão Suspensões.

Completa a gama de desenvolvimentos para o novo Fiat Mobi, através da Divisão Sistemas de Exaustão, o sistema composto pelo coletor de escape com catalisador integrado, tecnologia da empresa que traz vantagens para o veículo, como a redução de espaço e de peso, além de atender à legislação de emissões. Faz parte do pacote de exaustão, ainda, o conjunto composto pelo silencioso e ponteira do escapamento, que proporcionam maior conforto, resultante do baixo nível de ruído.

Motores da FPT Industrial em novas versões equipam lançamentos da Iveco

A FPT Industrial, produtora de motores industriais, desenvolveu três novos motores para atender especialmente as novas gerações de caminhões da Iveco. Os lançamentos Tector de 17 e 26 toneladas são equipados com motores da família NEF, enquanto o modelo Stralis MY17 nas versões 440 e 480 cv, recebe uma nova versão do consagrado motor C13. Isso significa melhor consumo, com mais potência e torque para os caminhões Iveco, afirma a fabricante.

O desenvolvimento das novas versões contou com a integração das equipes da FPT Industrial do Brasil, de Torino (Itália) e da Iveco Brasil. Focando nas necessidades dos seus clientes, os testes realizados pela FPT Industrial incluíram mais de 26 mil horas de engenharia e mais de um milhão de quilômetros que simularam condições reais de trabalho em estradas brasileiras.

Os novos motores N45 e N67 apresentam maior cilindrada, novos componentes de performance desenvolvidos para alcançar maior densidade de potência e melhor desempenho nas aplicações automotivas.

O N45 – que irá equipar o Tector de 17 toneladas – é um motor otimizado e eficiente com 206 cv e torque máximo de 720 Nm. A FPT Industrial optou por melhorias em componentes de performance como pistões e turbo compressores para alcançar maior potência e melhor eficiência energética. Com as alterações, a nova versão traz entre 8 e 10% de redução no consumo de combustível no veículo. O motor N45 foi desenvolvido com o mais alto nível de tecnologia para satisfazer as necessidades dos clientes mais exigentes, com a mesma durabilidade e confiabilidade dos produtos FPT.

A FPT Industrial é responsável também pela propulsão do novo Tector de 26 toneladas, que recebe o motor N67 já consagrado na Europa. Esse motor foi desenvolvido para as necessidades regionais e agora conta com maior cilindrada, potência e torque, além de possuir calibrações adequadas para aplicações mais severas. Nesta nova versão o motor alcança uma nova faixa de potência e de torque máximos, de 300 cv e 1050 Nm, respectivamente, além de melhores retomadas e respostas mais rápidas. Outra característica desse motor é a redução de vibrações e ruídos.

Para o novo caminhão Stralis MY17 com versões 440 e 480 cv, a FPT Industrial apresenta o novo C13, motor desenvolvido exclusivamente para o mercado brasileiro. O propulsor possui novas calibrações preparadas no centro técnico da FPT Industrial no Brasil, com mais torque em baixas rotações, um dos principais destaques desta nova versão. Anteriormente o modelo 440 cv tinha torque de 2100 Nm, enquanto a nova versão possui 2250 Nm. O modelo 480 cv, que antes tinha torque de 2250 Nm, possui agora torque de 2400 Nm na versão exclusiva para o Stralis Hi-Way.

Com o desenvolvimento exclusivo, a nova geração do motor alcançou a redução de até 4% no consumo de diesel e, também, até 6% no consumo de Arla32, devido à otimização da curva de torque para aplicação em solos brasileiros.

De acordo com Luiz Noronha, Gerente de Engenharia da FPT Industrial na América Latina, os testes dos motores foram realizados em duas etapas. “Na primeira delas foram avaliados o desenvolvimento e factibilidade com experimentos em dinamômetro, até que fosse alcançado o melhor ajuste de calibração e performance no motor”, afirma.

O processo de desenvolvimento dessa nova geração de motores passou pela definição técnica do melhor produto para atender às demandas locais; pelo desenvolvimento de novos fornecedores locais e globais; pela validação dos motores – seja com foco em confiabilidade do produto, seja quanto ao cumprimento das expectativas em relação à performance – e, por fim, pela validação da aplicação desse produto no mercado regional. Isso implica no cumprimento às legislações vigentes de homologação, como também uma ampla validação veicular, abrangendo todas as condições passíveis do uso do veículo.

Por fim, para ambos os motores, foram dedicadas mais de 8 mil horas de trabalho, com validações em bancada e testes funcionais de aplicação e homologação, envolvendo o time local e global.

Schaeffler realiza 6º encontro de fornecedores “Supplier Day”

A Schaeffler Brasil, que reúne as marcas INA, FAG e LuK, realizou no último dia 6 de abril o 6º Encontro de Fornecedores, Supplier Day, que reuniu cerca de 75 fornecedores diretos no Parque Tecnológico em Sorocaba-SP. O objetivo do evento é incentivar os fornecedores de materiais produtivos e de insumos estratégicos a promover a melhoria da qualidade e de entrega no prazo, reforçando a importância do Zero Defeito.

Durante o Supplier Day foram apresentadas a posição da Schaeffler no atual cenário no Brasil e no mundo, bem como as perspectivas do mercado nos vários segmentos de atuação. “Esse encontro possibilita maior interação entre fornecedores e nós como clientes, reforçamos quais são nossas necessidades para garantir a melhoria contínua em nossos produtos e processos”, afirma Italo Daniel Filho, Gerente de Compras.

Em 2015, 22 fornecedores da Schaeffler atingiram a marca de Zero Reclamação e durante o evento, 5 deles foram reconhecidos e homenageados por sua performance em logística e comercial no ano passado.

Participaram do evento o Gerente de Compras, Italo Daniel Filho, o Vice-Presidente Sênior de Operações, Marcos Antonio Zavanella, o Vice-Presidente Sênior de Tecnologia de Manufatura, Waldemar Ceglio, o Diretor Executivo Sistemas Transmissão, Cláudio Castro, o Diretor Executivo de Qualidade Assegurada, Flávio Mateus e o Gerente de Supply Chain, André Gonzales.

Corghi firma presença no Brasil para expandir negócios pela América Latina

A italiana Corghi conta com operação própria no Brasil desde 2013. A partir desse ano passou a chamar-se Corghi do Brasil e contratou o executivo Guilherme Junqueira Franco para assumir toda a operação comercial da marca no País. Franco tem mais de 30 anos de experiência no setor automotivo, 25 deles como responsável por vendas e marketing da Goodyear. O desafio agora é fazer a Corghi, empresa com 60 anos de tradição no mercado europeu (e fornecedora oficial de equipamentos de alta sofisticação para montadoras como a Ferrari, Ford, Jeep, Smart, VW, Seat, Porsche, entre outras), ter a qualidade de seus produtos reconhecida também no mercado nacional e latino-americano.

“Em curto prazo trabalhamos para consolidar a operação da marca no Brasil. A médio prazo, pretendemos ampliar nossa rede de vendas e assistência técnica e em longo prazo planejamos iniciar a produção local, visando atender toda a América Latina e reafirmando nosso compromisso de consolidar posição no Brasil”, diz o executivo. “Nossa última instalação no País foi na fábrica da Fiat de Pernambuco, para o controle dos veículos Renegade e Toro” acrescenta.

Atualmente a Corghi do Brasil está presente nas principais redes de lojas de pneus, concessionárias e montadoras de veículos. Sua operação funciona pela importação direta da planta italiana para atender os segmentos automotivo, incluindo veículos de passeio e comerciais, além de equipamentos agrícolas e de construção. Com sede em São Paulo, a empresa conta com um centro de distribuição com estoque de máquinas e peças de reposição, show room e treinamento, além de representantes comerciais com atuação regional. Atualmente sua maior participação concentra-se em revendas de pneus de todas as marcas presentes no mercado.

A Corghi é homologada por marcas como Audi, Ferrari, Fiat, Land Rover, Jaguar, Mercedes-Benz, Volvo, Aston Martin, Bugatti, Mini, Jeep, Ford, Porsche, entre outras. Além de também ser recomendada por respeitáveis fabricantes de pneus como Michelin, Dunlop, Hankook, Bridgestone, Pirelli, Continental e Goodyear.

Seus principais mercados de atuação na Europa são a Itália, onde mantém sua sede instalada na cidade de Correggio, com filiais na Espanha, França, Inglaterra e Suíça. Está também presente nos EUA, Canadá, Japão, Coreia, China, Índia, Rússia, Vietnã, além da Austrália, África do Sul e também em Marrocos. Em conjunto com seus parceiros, a empresa cobre cerca de 150 países. Mantém dois centros de pesquisa e desenvolvimento, sendo um na Itália e outro na China, este especializado em eletrônica. Dos 170 milhões de euros de faturamento global, 6% são destinados à P&D.

O destaque para as mais modernas tecnologias da Corghi são os equipamentos Top de linha “Lever Less, Touch Less e Clamp Less” que, respectivamente, significam sem o uso de alavancas na montagem e desmontagem, sem toque ou contato humano para balancear e montar e, finalmente, sem a utilização de garras no alinhamento, mas sim por meio de robôs. Segundo a fabricante, essas tecnologias garantem total precisão nos serviços, que podem ser conduzidos por homens ou mulheres, sem a utilização de força física.

Qualidade em Série: Certificação de oficinas diesel

Estimulando a qualidade nas empresas de reparação de veículos pesados, a certificação traz pontos de melhoria para que o setor evolua juntamente com a tecnologia embarcada de caminhões e ônibus

Estimulando a qualidade nas empresas de reparação de veículos pesados, a certificação traz pontos de melhoria para que o setor evolua juntamente com a tecnologia embarcada de caminhões e ônibus

Texto: Fernando Lalli

Fotos: Arquivo

Oficinas dedicadas à reparação de caminhões e ônibus atendem a necessidades específicas de uma clientela que utiliza seus veículos unicamente para o trabalho. Por esse motivo, precisam trabalhar de forma muito afinada seus processos de gestão, organização e, também, ambientais. “Tudo o

que envolve o reparo de um caminhão ou ônibus é sempre maior do que no processo em um veículo leve”, aponta Sérgio Ricardo Fabiano, gerente de serviços do IQA (Instituto da Qualidade Automotiva). “No nicho em que a oficina diesel trabalha, o público é diferenciado e prima pela velocidade no processo de reparo. Caminhões e ônibus parados significam prejuízo para o cliente”, explica.

O quadro geral do setor, no entanto, aponta para um descompasso entre o crescimento da tecnologia embarcada em caminhões e ônibus novos e o desenvolvimento das oficinas, ainda aquém do que o mercado necessita. Sistemas de controle de emissão de poluentes (SCR e EGR) equipam todos os veículos fabricados desde 1º/01/2012, para que possam atender aos limites de emissões determinados pela Euro V. Sem falar no aumento da eletrônica embarcada e a presença cada vez maior de caminhões com freios com ABS (obrigatório desde 2014) e câmbio automático ou automatizado.

Todos esses itens demandam mais treinamento de funcionários e mais investimento em equipamentos e na própria oficina – dentro de um mercado naturalmente conservador, que adere a mudanças de forma devagar. “As oficinas diesel não evoluíram junto com os veículos pesados, diferentemente das oficinas de automóveis”, declara Sérgio, chamando a atenção para a queda na idade média da frota de pesados.

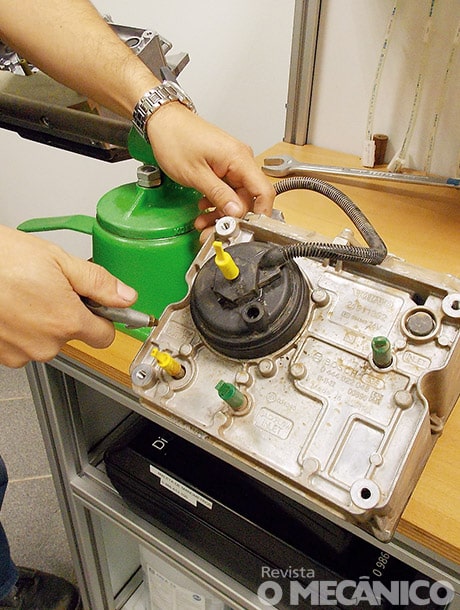

Para estimular o crescimento da qualidade do serviço, o IQA criou em 2015 uma certificação específica para esse nicho. A certificação de oficinas de reparação de veículos pesados leva em conta a necessidade de conhecimento específico para reparo de motores diesel, ferramental mais robusto, os equipamentos de medição e diagnóstico de motor diesel (como o opacímetro) e o próprio layout da oficina, que deve ser adequado para acomodar veículos de maior porte, e também as características específicas da clientela.

Avaliação

Dentro da certificação do IQA, o gerente de serviços do instituto lista os 20 principais pontos que são avaliados, que também servem de dicas de melhoria às empresas de reparação diesel:

1. Organização da empresa: a certificação avalia o planejamento os princípios de qualidade e a aplicação das ferramentas da qualidade (5S). Também é avaliado se a empresa tem Visão, Valores e Política da Qualidade e como são divulgados.

2. Saúde ocupacional: trata da segurança do trabalho. Como o trabalho se dá com peças mais robustas, isso pode trazer problemas de saúde para o profissional. Sérgio cita o exemplo da retirada do pneu de caminhão, cujo procedimento certo é com o “carrinho” específico, o que evita dano ocupacional. “O uso de EPI e de equipamentos que auxiliem o trabalho para esse tipo de veículo é importante”, avalia.

3. Legalidade: os estabelecimentos devem estar com os alvarás de funcionamento em dia. “Principalmente os alvarás ambientais, que são muito cobrados”, frisa Sérgio. Ele aponta que oficinas diesel estão mais propensas a receberem fiscalização por trabalharem com veículos maiores, em áreas mais extensas, e estarem localizados em pontos mais visados, próximos de grandes avenidas e estradas

4. Instalações e layout: a infraestrutura interna deve ser adequada para acomodar esse tipo de veículo. Em vez de elevadores, por exemplo, as oficinas de pesados devem ter valetas.

5. Infraestrutura externa: avalia a localização e o acesso à oficina. Oficinas de pesados devem ter vias de acesso adequadas onde os veículos possam ser manobrados. “Depois do reparo, os eles precisam passar pelo teste de rodagem nessas vias”, explica Sérgio. A entrada (acesso) à oficina também deve ser adequada para facilitar o estacionamento e não atrapalhar o trânsito ou os vizinhos. O espaço do estacionamento também é verificado.

6. Equipamentos: o plano de manutenção de equipamentos para reparo em veículos pesados deve ser bem mais controlado porque têm custo muito maior. “Como trabalham com componentes maiores, com maior peso e que requerem maior torque, os equipamentos devem ser verificados com mais brevidade”, afirma o especialista do IQA.

7. Sistema de ar comprimido: algumas ferramentas imprescindíveis para a oficina de veículos pesados são pneumáticas. Portanto, a rede e o compressor devem ser adequados para o processo de reparo, o que evita danos às peças e previne acidentes para o reparador.

8. Bancada (suporte) de elevação: segundo Sérgio, nos procedimentos de reparo

em alguns veículos, a bancada de elevação facilita o acesso evitando que o mecânico fi que “pendurado”. Consequentemente, este recurso também diminui acidentes de trabalho.

9. Estocagem de peças: a avaliação do estoque da oficina leva em conta a quantidade, o valor e o tamanho dessas peças. As peças para veículos pesados possuem dimensão muito maior, portanto, demandam uma área maior e um cuidado especial para não danificar os produtos. “No diesel, as peças de giro são as peças de motor e de freio. Mesmo assim, são peças muito mais pesadas do que as de um veículo leve”, observa Sérgio.

10. Peças remanufaturadas ou recondicionadas: a avaliação leva em conta se as peças reman/recon (como embreagem, turbo, bloco de motor etc) que a oficina usa são de procedência ou não. A separação no estoque também deve ser bem definida e o cliente deve ser informado quando uma peça reformada ou recondicionada é instalada em seu veículo.

11. Processos: a oficina deve fazer a gestão de entrada do veículo incluindo orçamento prévio (registrado e enviado ao cliente) e a ordem de serviço. Também deve fazer tanto o checklist de entrada quanto o checklist de saída para se resguardar de reclamações por defeitos que, por ventura, já constassem no veículo.

12. Software de gestão: o uso de software de gestão é muito importante para que faça o controle dos processos e também é requerido pela certificação.

13. Proteção interna: durante o reparo, a oficina deve utilizar capas de proteção no volante, no banco e no câmbio. Em caso de dano acidental, o custo dessas peças pode ser bem alto.

14. Diagnóstico de serviço executado: a oficina deve entregar ao cliente um relatório de entrada, comprovando que o veículo passou por teste de rodagem e está em condições de uso. “Resguarda a oficina no caso da volta do defeito”, explica Sérgio.

15. Catálogos: seguindo Sérgio, não é comum nas oficinas de pesados que haja disponibilidade dos catálogos de manutenção dos veículos. A oficina precisa ter essas informações para reparar o caminhão conforme as orientações do fabricante: torques específicos, elementos com troca obrigatória como fluido de arrefecimento, óleo de motor e transmissão, entre outros.

16. Box para reparos rápidos: a certificação estimula a oficina a criar uma área específica para pequenos reparos como troca de óleo, troca de peças de freio etc. Isso facilita e agiliza o atendimento ao cliente, desobrigando o veículo a esperar por um espaço que está ocupado por um serviço mais complexo.

17. Veículo de assistência: também para agilizar o atendimento ao cliente, a oficina pode dispor de um socorro mecânico. Porém, deve ser um veículo específico que tenha condições de carregar todo o ferramental e equipamentos necessários para o reparo, incluindo equipamentos de sinalização adequados, como cones, para serviços na rua.

18. Garantia: a oficina deve informar verbalmente e por escrito ao cliente como funciona a garantia para o serviço e para a peça. No caso de peças remanufaturadas ou recondicionadas, o prazo de garantia é diferenciado, o que deve ficar claro ao cliente.

19. Pessoal: a certificação avalia o registro e a atualização constante de treinamento dos funcionários. “No setor diesel, a quantidade de treinamentos e necessidade de atualização é maior”, afirma Sérgio. Também é avaliada a utilização de uniforme e crachá. A legislação do Estado de São Paulo exige ainda que a oficina tenha

um responsável técnico.

20. Meio ambiente: é obrigatória a presença da caixa separadora, já que o resíduo do reparo (óleo de motor, fluidos e combustível) é muito maior do que na linha leve. É muito importante a coleta do óleo usado, obrigatória por lei, bem como o uso de panos de limpeza laváveis.

Para mais detalhes sobre os modelos de certificação de oficinas do IQA, entre em contato pelo telefone (11) 5091-4545 ou acesse www.iqa.org.br

Artigo – Mecânica Diesel: Com alicate, martelo e chave de fenda não dá mais!

Com alicate, martelo e chave de fenda não dá mais!

Texto: Fernando Landulfo

Fotos: Arquivo

Houve um tempo no qual mecânica de veículos pesados era sinônimo de brutalidade e pouca tecnologia. E não era por menos.

Naquela época (e não faz tanto tempo assim) os caminhões, até hoje apelidados de “brutos” (devido às suas dimensões e força), assim como os ônibus, eram produzidos praticamente sem nenhuma tecnologia sofisticada embarcada. O sistema elétrico estava restrito aos sistemas de carga, partida, velas de aquecimento e comando de alguns acessórios. Quem está na profissão há mais de 10 anos sabe muito bem disso.

Com uma simples caixa de ferramentas (sempre de grandes dimensões) o Guerreiro das Oficinas realizava reparos de emergência em quase todos os sistemas de quase todos modelos existentes no mercado. As oficinas autorizadas e especializadas contavam com um conjunto suplementar de extratores de outras ferramentas especiais. Sempre mecânicas (ou hidráulicas) e sem nenhuma tecnologia de ponta.

Até mesmo o preciso sistema de alimentação seguia praticamente a mesma regra. Como era totalmente mecânico, um “bombista” precisava apenas de uma bancada de testes para bombas e uma outra para bicos injetores. Por sinal, totalmente mecânicos. Aqui também as ferramentas de trabalho se limitavam às convencionais, complementadas por um ou outro gabarito ou acoplamento especial destinado a um outro fabricante.

O mesmo pode se dizer com relação ao conhecimento técnico específico. O que mudava, de modelo para modelo, eram os alguns procedimentos (desmontagem, montagem e ajuste). O básico era sempre o mesmo. Ou seja: a mecânica ensinada nas escolas técnicas e principalmente dentro das oficinas, passada da boca do mestre para o ouvido do aprendiz durante décadas.

“Pão durismo” e sadismo com nossos companheiros caminhoneiros e motoristas de ônibus? Longe disso! Era uma simples questão de confiabilidade. A visão do “quanto mais simples, melhor”. E a justificativa dada na época era bastante plausível: Caminhões e ônibus viajam frequentemente para longe dos grandes centros urbanos. Lugares que, muitas vezes, não contavam com boa pavimentação e recursos técnicos. Esses veículos não podiam quebrar à toa. E, se quebrassem, deviam ser fácil e rapidamente reparados.

Sistemas sofisticados requerem ferramentas sofisticadas e mão de obra qualificada, que nem sempre estava à disposição nos rincões do país. E como a tecnologia aplicada atendia perfeitamente à legislação ambiental e de segurança veicular vigente na época, por quê complicar? Quanto mais simples e robusto, melhor.

Só que as “coisas” mudam. E mudaram para muito melhor!

As leis ambientais exigiram motores cada vez menos poluentes, alimentados por sofisticadíssimas injeções eletrônicas e dotados de sistema tratamento de gases de escapamento. Por sua vez, a segurança veicular exigiu a incorporação do ABS e do airbag. Para completar, os empresários e autônomos começaram a exigir itens de sofisticação como ar condicionado, transmissão automática e outros itens de conforto.

Sim, igual a um automóvel de passeio.

A eletrônica embarcada está presente na grande maioria dos modelos fabricados atualmente. E veio para ficar. E para poder atuar nesse novo e rico mercado, é preciso se adequar a essas novas tecnologias. Ou seja, não dá mais para reparar com alicate, martelo e chave de fenda. Diagnosticar e reparar esses sofisticados sistemas e componentes exige equipamentos computadorizados também sofisticados.

E tanto a oficina como o profissional precisam se atualizar e adequar. Se não, vão ficar restritos a veículos velhos, cujos proprietários costumam ter orçamentos para manutenção muito apertados. Sim, é preciso investir. Tanto na modernização da oficina quanto na mão de obra. Ou seja: o mecânico tem que voltar ao banco de escola. Não tem jeito. Retorno? As chances são enormes. Mas vai depender principalmente da competência daquele que realiza o serviço. Mas uma coisa pode ter certeza. A imagem do mecânico de pesados mudou. E para muito melhor.

Nova fábrica da TMD Friction em Salto/SP já está 50% concluída

Em Salto, interior de São Paulo, a nova fábrica da TMD Friction, tradicional fabricante de pastilhas e lonas de freio com a marca Cobreq e parte do grupo japonês Nisshinbo, que está aplicando R$ 142 milhões nesta planta (maior investimento do grupo em outro continente), tem inauguração prevista para o primeiro semestre de 2017. E do lançamento da pedra fundamental, em maio de 2015, até agora, cerca de 50% das obras já foram concluídas, inclusive a do prédio principal (foto).

De Indaiatuba, onde opera desde 1975, a necessidade de expansão fez a TMD Friction do Brasil trocar seus atuais 82 mil m² de área total (zona urbana) e 18 mil m² de área construída por, respectivamente, 100 mil m² e 32 mil m² em construção, além da possibilidade de crescer por se tratar de um distrito industrial.

O projeto da nova fábrica é administrado por um grupo liderado por Edilson Jaquetto, diretor geral de Negócios OE da TMD, que informa: “Estamos com cerca de 50% concluídos e toda a estrutura de concreto pré-fabricado do prédio principal já está finalizada”. E continua: “No momento são executadas as instalações de infraestrutura (elétrica, água, ar comprimido, gás, proteção contra incêndio e outras). Paralelamente iniciamos a construção dos prédios sociais, como restaurante, ambulatório médico e áreas de suporte que deverão estar concluídas até julho 2016”.

Edilson também informa: “Em seguida estaremos iniciando a instalação de novos equipamentos, bem como o início da transferência de Indaiatuba para Salto, seguindo um cronograma previamente estabelecido com nossos clientes”. Ele finaliza explicando que “até janeiro 2017 a obra civil estará totalmente finalizada e algumas áreas produtivas estarão em total operação na cidade de Salto. A transferência total de Indaiatuba para Salto deverá ocorrer até julho de 2017, restando em Indaiatuba somente o estoque de produto acabado, o que se realizará em janeiro de 2018 seguindo a mudança do ano fiscal”.

DPaschoal amplia unidades de sua rede de serviços para leves e pesados

No ano em que completa 67 anos, a rede de serviços automotivos DPaschoal ampliou unidades com novos serviços. Agora, a rede conta com quatro novos truck centers, distribuídos nas cidades de Catanduva/SP, Colombo/PR, Guarapuava/PR e Poços de Caldas/MG. No total, são 21 truck centers DPaschoal que oferecem diversos serviços de Linha Pesada pelo Brasil.

Em Poços de Caldas, a loja localizada às margens da Rodovia BR 459, passou a oferecer os serviços de truck center. Para o gerente da loja, João Carlos Budai, essa era uma necessidade da região, não apenas de Poços de Caldas, mas das cidades vizinhas. “O truck center veio complementar os serviços oferecidos aos nossos clientes e caminhoneiros que trafegam pela região”, diz Budai. As lojas de Catanduva, Colombo e Guarapuava atendem também ao segmento Leve (automóveis, pick-ups, utilitários e vans) com vendas de serviços e peças.

Já a cidade de Ponta Grossa/PR recebeu em março, a mais nova unidade da DPaschoal, voltada para automóveis e chega para atender à crescente demanda local. Para Edson Melo, gerente da nova unidade se trata de um novo conceito de loja: “é um espaço que apresenta um novo design, e vem agradando principalmente aos jovens e as mulheres, para quem oferecemos um atendimento personalizado. E, informamos que temos disponibilidade para a realização de um Curso de Mecânica Básica, basta os interessados formarem uma turma de amigos e nos procurarem”, finaliza Melo.

A DPaschoal também destaca a inauguração do CVC (Centro de Vendas Campinas). “Nosso objetivo em qualquer atendimento é o “Atender Bem e Fazer Amigos”, tendo como viga mestra a Ética, o Servir, a Técnica, a Simplicidade e a Paixão. Analisando nossas regiões de atuação, vimos que existia a possibilidade de crescer, sentimos que o mercado carecia dos serviços que nós oferecemos, então ampliamos algumas lojas, trazendo o serviço de Linha Pesada e Truck Center e inauguramos novas unidades”, conclui explica o Diretor de Operações, Nilson Agostini.

A Companhia DPaschoal possui atualmente 160 lojas próprias e mais de 870 credenciadas, que atendem da linha leve à pesada, passando pelo segmento Agrícola.

Hyundai HB20 recebe motor 1.0 turbo

A Hyundai Motor Brasil apresenta o novo HB20 1.0 Turbo, ampliando a oferta de motores na família HB20, que atualmente conta com as versões naturalmente aspiradas de 80 cv (1.0) e 128 cv (1.6). Trazendo 105 cv de potência máxima a 6 mil rpm e torque de 15,0 kgf.m disponível já a 1.550 rpm, segundo a fabricante, o novo motor combina alto desempenho e eficiência energética.

Com o início das vendas previsto para o próximo dia 26, o HB20 1.0 Turbo é 31% mais potente e tem 47% mais torque quando comparado ao HB20 1.0 aspirado. Em performance, isso se traduz em velocidade máxima de 182 km/h para o hatch, uma significativa diferença de 13%; aceleração de 0 a 100 km/h em 11,2 segundos, 23% mais rápida; e retomadas de 60 a 100 km/h e de 80 a 120 km/h mais curtas, em 24% e 30% do tempo, respectivamente. Para o sedã, a velocidade máxima passa a 183 km/h e os dados de aceleração e retomada são similares aos do hatch.

Primeiro turbo com tecnologia flex de combustível da Hyundai no mundo, o propulsor está disponível tanto para hatch como sedã, nas configurações Comfort Plus e Comfort Style. Seguindo o conceito de downsizing, ele garante desempenho equivalente a motores de deslocamento maior – 1.4, 1.5 e, em alguns casos, até mesmo 1.6 – com consumo de combustível mais eficaz.

Assim como na versão 1.0 aspirada, o motor Hyundai Kappa 1.0 Turbo tem 3 cilindros em linha, 12 válvulas, e bloco e cabeçote em alumínio. O comando de válvulas é duplo no cabeçote e variável na admissão – DOHC e CVVT –, sendo controlado por corrente, e o virabrequim está desalinhado em relação aos cilindros, reduzindo o atrito dos pistões em movimento e o consumo de combustível.

Mas as semelhanças param por aí. O novo propulsor traz turbocompressor de geometria fixa, com baixa inércia e turbina de apenas 34 mm de diâmetro. Feita de liga de níquel, essa turbina garante ótimo desempenho mesmo em altas temperaturas, com rotação máxima de 280 mil rpm. Seu regime normal de trabalho é de até 230 mil rpm e 1,9 bar, ou seja, 0,9 bar de pressão adicional acima da pressão atmosférica ao nível do mar.

A válvula de alívio da turbina, também chamada de válvula de controle de pressão, e a válvula de alívio do compressor são variáveis e controladas eletronicamente, o que garante um funcionamento suave ao motor, que sobe de rotação de maneira constante. A primeira despeja os gases do escapamento não utilizados no turbo diretamente no catalisador e funciona totalmente aberta em situações de baixa carga para reduzir consumo de combustível e emissão de poluentes. A segunda controla a pressão do ar comprimido, direcionando o excesso de pressão para o filtro de ar.

Além disso, a turbina está fixada diretamente no cabeçote do motor, diminuindo consideravelmente o tempo de enchimento do turbocompressor (turbo lag) e fazendo com que os gases cheguem rapidamente ao catalisador, localizado logo após a saída da turbina. Na prática, isso significa a redução da emissão de poluentes, pois o catalisador atinge sua temperatura ideal de funcionamento mais rápido. O arrefecimento da turbina é feito por uma nova galeria de óleo exclusiva.

O motor 1.0 turbo do HB20 usa um intercooler tipo ar-ar de alta eficiência. Sua função é ampliar a eficiência energética da combustão, reduzindo a temperatura e, consequentemente, aumentando a densidade do ar que é admitido no motor. Por exemplo, o ar ambiente, normalmente em torno de 25ºC, pode atingir temperaturas acima de 100ºC quando comprimido no turbo, mas resfria-se a até 30ºC ao passar pelo intercooler. Por estar exposto diretamente ao fluxo de ar atmosférico, posicionado do lado direito do radiador principal, o intercooler possui um bônus de performance ligado a velocidade do carro: quanto mais rápido o carro se locomove, mais eficiente é a operação do intercooler. Segundo a Hyundai, sua manutenção também fica mais simples e barata.

Um novo filtro de ar, maior, foi adotado em função do aumento da massa de ar admitida no motor. O sistema de alimentação de combustível também é mais potente: a pressão de alimentação passa de 3,5 para 3,8 bar e os bicos injetores são de maior vazão, adotando agora 10 furos.

O óleo do motor muda de especificação e passa a ser ACEA A5, próprio para aplicações em temperaturas elevadas. O volume de óleo aumenta em relação ao 1.0 aspirado, de 2,9l para 3,5l, e o motor utiliza uma nova bomba de óleo de dois estágios, reduzindo o consumo de combustível.

Um novo cabeçote, agora com taxa de compressão de 9,5:1 (contra 12,5:1 no aspirado, redução de 24%), permite aproveitar melhor o ar que chega comprimido. Ele possui galerias de arrefecimento e lubrificação maiores para melhorar o controle térmico do motor. As cabeças dos pistões são refrigeradas por esguichos de óleo vindos da região inferior.

Também é novo o coletor de admissão com formato otimizado para criar um fluxo de gases mais linear e reduzir perdas de energia, aumentando a turbulência dentro dos cilindros e, desta forma, melhorando a queima do combustível. Velas de ignição são mais longas e há uma nova bomba de vácuo mecânica para acionar o servofreio, ativada diretamente pelo comando de válvulas.

O motor turbo adota novos coxins, maiores e mais resistentes, para lidar com o torque quase 50% maior. As bielas e as bronzinas também são novas e reforçadas, assim como as capas dos mancais do comando de válvulas.

Câmbio de 6 marchas

Para a versão turbo, a transmissão manual passa a ser de seis velocidades e não mais cinco. As primeiras marchas são mais longas e o diferencial também foi alongado em 10% em relação ao motor 1.0 aspirado. A embreagem é mais robusta para lidar com o torque maior, tendo agora 215 mm de diâmetro contra os 180 mm anteriores.

As novas relações de marcha são:

1ª: 3,833

2ª: 2,143

3ª: 1,370

4ª: 0,971

5ª: 0,774

6ª: 0,639

Ré: 3,700

Diferencial: 4,563

As marchas mais longas aproveitam o alto torque disponível em baixa rotação e a sexta marcha entra como sobremarcha (overdrive), para economia de combustível, redução de emissões de poluentes e aumento do conforto acústico nas altas velocidades. Ao viajar a 100 km/h em sexta marcha, por exemplo, o motor gira a 2.650 rpm; rotação que estaria na casa das 3.200 rpm quando limitada à quinta marcha.

Com essas mudanças, a velocidade a 1 mil rpm do motor turbo é 9% a 13% maior do que a versão aspirada, dependendo da marcha, o que significa uma performance melhor em todas as situações, principalmente em baixas rotações.

O HB20 e o HB20S 1.0 Turbo têm nota A no Programa Brasileiro de Etiquetagem (PBE) e possuem também o selo CONPET de eficiência energética. Confira abaixo os dados de consumo do novo motor.

Consumo de combustível do Motor Kappa 1.0 Turbo (em km/l):

HB20 (hatch)

Cidade: 11,6 (Gasolina) ou 8,2 (Etanol)

Estrada: 14,3 (Gasolina) ou 10,1 (Etanol)

HB20S (sedã)

Cidade: 11,9 (Gasolina) ou 8,4 (Etanol)

Estrada: 15,2 (Gasolina) ou 10,5 (Etanol)

Preços:

HB20 (hatch) 1.0 Turbo Comfort Plus: R$ 47.445,00

HB20 (hatch) 1.0 Turbo Comfort Style: R$ 51.595,00

HB20S (sedã) 1.0 Turbo Comfort Plus: R$ 51.475,00

HB20S (sedã) 1.0 Turbo Comfort Style: R$ 55.225,00

Ford entrega prêmio global de reconhecimento de ação social para distribuidor brasileiro

A Ford homenageou seus distribuidores mundiais com o prêmio “Salute to Dealers”, em reconhecimento aos que mais se destacaram durante o ano com a realização de ações sociais nas comunidades onde operam. O brasileiro Renato Costa, titular da Forauto Veículos, de Criciúma, SC, foi um dos seis vencedores selecionados entre os mais de 10 mil distribuidores da marca em todo o mundo. A premiação realizada em Las Vegas, nos EUA, foi presidida por Edsel B. Ford II, membro do Conselho da empresa e bisneto de Henry Ford.

Filho de Rubens Costa, que entrou no ramo automotivo há 50 anos, em Criciúma, SC, Renato comanda atualmente o sucesso da Forauto no mercado. A família tradicionalmente desenvolve ações sociais, incluindo contribuição filantrópica e dedicação pessoal ao asilo São Vicente de Paula e apoio ao projeto Bairro da Juventude, com suporte psicossocial a mais de 1.500 crianças, adolescentes e suas famílias.

As ações realizadas pelos Distribuidores Ford abrangem diferentes causas, desde assistência a crianças, ações ambientais, de educação, saúde, parques e serviços municipais até ajuda a desabrigados em desastres naturais. O atendimento a crianças está no topo da lista, com doações de 91% dos distribuidores, seguido por ações de educação e bolsas de estudo, apoiadas por 71% dos distribuidores. O prêmio foi criado em 2001 para demonstrar o compromisso da Ford com seus distribuidores que vão além dos negócios para fazer a diferença na comunidade.

“Estou maravilhado com a dedicação de nossos homenageados, que dedicam incontáveis horas e recursos para melhorar a vida de suas comunidades”, disse Edsel B. Ford II, presidente do programa Salute to Dealers. Este ano, Edsel B. Ford II e mais três juízes selecionaram os vencedores de um total de 80 indicados dos Estados Unidos, Canadá, Brasil, Europa, Ásia Pacífico, Caribe, México, América Central, África e Oriente Médio. Como parte do prêmio, a Ford doou US$ 10 mil para a instituição de caridade escolhida por cada um dos participantes.

Os vencedores receberam também um quadro pintado com o seu retrato e imagens alusivas às ações que levaram ao prêmio. Réplicas dos quadros ficarão expostas em uma área especial na sede da Ford em Dearborn, nos EUA.

Estimulando a qualidade nas empresas de reparação de veículos pesados, a certificação traz pontos de melhoria para que o setor evolua juntamente com a tecnologia embarcada de caminhões e ônibus

Estimulando a qualidade nas empresas de reparação de veículos pesados, a certificação traz pontos de melhoria para que o setor evolua juntamente com a tecnologia embarcada de caminhões e ônibus