Ampliando o portfólio de produtos sintéticos, a Mobil lança o Mobil Super Sintético 0W20, criado para atender as necessidades dos motores mais modernos, diferenciando-se por baixa viscosidade e longa durabilidade, como a empresa afirma.

A Mobil ressalta ainda que o Super Sintético 0W20 é um lubrificante que proporciona limpeza das partes mais importantes do motor e protege contra o desgaste causado pelo acúmulo de depósitos e borra. A novidade já está disponível nos pontos de venda de todo país.

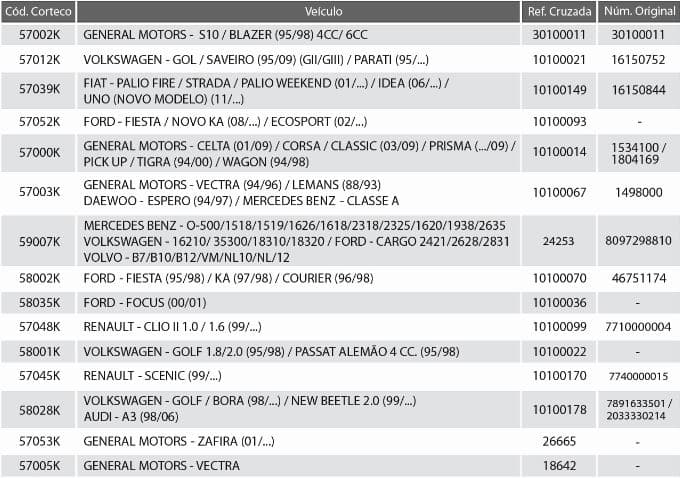

Corteco lança na reposição novos kits para direção hidráulica

A Freudenberg-Corteco, divisão de reposição automotiva da Freudenberg-NOK Sealing Technologies, empresa do Grupo Freudenberg, lança no mercado de reposição novos kits para direção hidráulica.

Para atender a demanda de mecânicos e donos dos veículos, os novos kits são compostos por itens fabricados com as especificações exatas de diversos modelos da GM, Volkswagen, Fiat, Ford, Renault e Mercedes-Benz, e como diferencial entre as peças que compõem o kit, os retentores originais da Freudenberg, afirma a empresa.

Artigo – Aperto certo

por: Fernando Landulfo

Desde os tempos mais remotos da reparação mecânica que o aperto dos parafusos, porcas e respectivos prisioneiros é um assunto bastante discutido. E não é para menos. A integridade desses importantes elementos de fixação está intimamente ligada ao bom funcionamento e à durabilidade dos mais diversos conjuntos mecânicos.

A falha de um único desses elementos, pode levar a inutilização de todo um conjunto (motor, transmissão, diferencial etc.).

Ora, todo mecânico sabe que um cabeçote mal apertado pode levar à queima da junta do cabeçote, ou mesmo ao seu empenamento. Da mesma forma que uma capa de biela mal apertada pode levar à quebra da parede de um bloco de motor. Também é sabido que determinados parafusos precisam ser substituídos após um determinado número de desmontagens.

E os procedimentos para remoção inspeção e instalação (com ou sem substituição) desses componentes, via de regra, são levados muito a sério. Afinal de contas, uma “bobeada” pode significar um belíssimo prejuízo.

MAS POR QUE EXISTEM REGRAS TÃO RÍGIDAS?

A resposta está num assunto bastante estudado na engenharia mecânica: o dimensionamento.

Chama-se dimensionamento o procedimento pelo qual o engenheiro determina as dimensões e o material com que uma determinada peça será fabricada. Para tanto, levam-se em consideração os esforços (forças e torques) estáticos (equipamento parado) e dinâmicos (equipamento em funcionamento) que a peça irá sofrer, assim como, as características (resistência e comportamento a diferentes esforços) do material que se pretende utilizar e o tempo de vida útil que a peça deve ter (fadiga).

ESFORÇOS

Ao fazer um dimensionamento, o engenheiro precisa considerar os maiores esforços que podem ser aplicados sobre a peça, assim como, o tempo estimado que essa condição irá perdurar.

No caso dos parafusos e prisioneiros, mais especificamente, os principais esforços que incidem sobre os mesmos são: as forças normais e as forças cortantes.

Força normal é aquela que atua na direção do eixo longitudinal da peça. O seu efeito sobre a mesma vai depender do sentido de aplicação: tração (“esticamento”) ou compressão (“encolhimento”).

Força cortante é aquela que atua perpendicularmente ao eixo longitudinal da peça. O seu efeito sobre a mesma é o de seccionamento (corte).

O maior esforço que o elemento de fixação pode receber (carga total) é a soma do esforço gerado pelo aperto, mais o esforço gerado pelas peças que ele está unindo.

O APERTO SERVE PARA

– Evitar o deslocamento relativo entre as peças que estão sendo unidas por meio da criação de uma força de atrito entre as mesmas;

– Evitar que a união se desfaça por meio da aplicação de uma força externa;

– Gerar uma força de atrito entre o elemento de fixação e as peças a serem unidas, que dificulte o seu afrouxamento em situações de vibração.

À primeira vista poderíamos dizer, então, que quanto mais apertado o elemento, melhor. Mas isso não é verdade. Cada material de construção mecânica possui um limite de elasticidade que precisa ser respeitado. Esse limite é determinado em ensaios de laboratório.

Ao ser apertado, um parafuso ou prisioneiro é tracionado (esforço de “esticamento”). Se durante o seu aperto limite de elasticidade do material for ultrapassado, o mesmo escoa. Com isso tem-se um aumento de comprimento permanente do elemento de fixação (a famosa expressão: o parafuso estica). Em alguns casos extremos o elemento de fixação chega a quebrar!

Resultado: a força de união desaparece ou fica bastante diminuída (quando o elemento não quebra).

Isso sem falar na grande possibilidade de se espanar os fios das roscas, empenar as peças que estão sendo unidas e esmagar as vedações provocando vazamentos. Em outras palavras: não se deve apertar os parafusos nem de mais, nem de menos.

O torque recomendado pelo fabricante não só proporciona as forças de atrito necessárias para manter a união estável, não permite que os elementos de fixação se soltem durante as vibrações, mas também respeita os limites de elasticidade dos materiais que compõe os elementos de fixação.

E DE ONDE VOU TIRAR ESSES VALORES DE TORQUE?

Da fonte mais confiável: o manual de serviço do veículo.

A Internet tornou bem mais fácil a obtenção de informações técnicas. Mas se não as encontrar por lá, com certeza a biblioteca técnica de uma entidade de classe ou uma escola técnica, como o SINDIREPA e o SENAI, certamente poderão ajudar.

E COMO SABER SE APLICO O TORQUE CERTO?

Simples, utilize a ferramenta certa: o torquímetro.

Os torquímetros são ferramentas de aperto que indicam o torque aplicado sobre o parafuso ou porca. São fabricados em diversos tamanhos, a fim de atender diferentes faixas de torque.

E como não se trata de uma ferramenta cara, ter algumas unidades na oficina pode trazer uma série de benefícios.

MAS É PRECISO TOMAR ALGUNS CUIDADOS

O torquímetro é delicado. Precisa manuseado e ser guardado com cuidado.

O torquímetro precisa ser periodicamente calibrado para que a sua medição seja confiável.

Nesse ponto, é preciso mencionar que alguns fabricantes recomendam, além do uso do torquímetro, o chamado “aperto angular”. Trata-se de um aperto complementar (após o uso do torquímetro), medido em graus. Nesse caso é preciso adquirir uma ferramenta específica chamada: goniômetro.

Um outro ponto importante a ser observado é o escalonamento do aperto. Muitos fabricantes recomendam o aperto em etapas. Isso ajuda a proporcionar uma uniformidade a união, evitando empenamentos e esmagamentos e não deve ser desprezada.

Uma dúvida que costuma surgir, com relação aos elementos de fixação, diz respeito a troca dos parafusos e prisioneiros.

Todo Guerreiro das Oficinas sabe que os parafusos e prisioneiros de “responsabilidade”, como aqueles que fixam o cabeçote ao bloco, tem vida útil pré-definida. E os manuais de serviço sempre enfatizam esse fato.

No passado, podiam ser reutilizados por uma ou duas vezes. Atualmente, na maioria dos casos, precisam ser substituídos a cada intervenção. E a razão é simples: limite de escoamento e fadiga.

Logo, não confie na sorte. Se o manual manda trocar: troque.

Um terceiro ponto importante, que precisa ser sempre observado, é a ordem de aperto ou afrouxamento dos elementos de fixação. Quando recomendada pelo fabricante, evita que as peças unidas empenem.

Aqui também não se deve confiar na sorte: siga o manual.

Transmissão – Substituição de Embreagem no Honda Fit de 1ª Geração

Confira o processo de desmontagem, análise e instalação do conjunto de embreagem em um Honda Fit 1.4 2005/2006

Por: Fernando Lalli

Por: Thyago Emanoel

Monovolume que está na 16ª posição entre os mais vendidos no mercado de seminovos e usados, o Honda Fit já é conhecido entre os mecânicos independentes. Sua qualidade mecânica é comprovada, porém, o projeto sacrifica o espaço para a tarefa de quem o conserta. Trocar uma peça de desgaste, como disco de embreagem e platô, é algo bastante trabalhoso.

O veículo utilizado no procedimento desta reportagem é um Honda Fit 1.4 2005/2006. Tinha apenas 61 mil km rodados em mais de 10 anos de uso, mas sua embreagem apresentava claros sinais de que estava no fim de sua vida útil. A proprietária reclamava que o pedal de acionamento estava alto, pesado e trepidando. Disco e platô ainda eram os originais de fábrica.

Para saber como diagnosticar e substituir o conjunto de embreagem, levamos o veículo até a unidade da Schaeffler Brasil em Sorocaba/SP, fabricante das embreagens LuK. Assistente técnico da empresa, Sérgio Listoff explicou como medir a força de acionamento do pedal e quais ruídos característicos aparecem com o desgaste da transmissão.

DIAGNÓSTICO

A – Medição do peso de acionamento do pedal da embreagem

Utilizando um dinamômetro de até 50 kgf, Sérgio mediu o esforço de acionamento do pedal de embreagem. De acordo com o especialista, com a embreagem nova, a força de acionamento normal é de até 10 kgf. No Fit, a medição acusou 15,2 kgf, o que comprova o desgaste do conjunto.

B – Ruído do rolamento da embreagem

Para observar se há ruído no rolamento da embreagem, ligue o motor e deixe-o em ponto-morto. Nessa condição, motor e transmissão rodam juntos. Como o rolamento trabalha encostado no platô, o ruído desse rolamento aparece desde a ignição do motor. Para confirmar, acione lentamente a embreagem. Se o rolamento estiver com algum problema, o ruído irá se apresentar do começo ao final do acionamento.

C – Ruído de rolamento da árvore primária

Para saber se há ruído no rolamento da árvore primária do câmbio, também em condição de ponto-morto, mexa a alavanca de câmbio de forma a ficar próxima do engate de uma marcha, sem forçar, e acione a embreagem lentamente. No final do curso da embreagem, engate a marcha. Se o ruído parar, quer dizer que sua origem é na árvore primária.

D – Ruído de rolamento da ponta do eixo piloto

Novamente com o veículo em ponto-morto, acione lentamente a embreagem. Fique atento ao ruído que possa aparecer do meio para o final do curso do pedal, o que denuncia que o rolamento da ponta do eixo piloto está travado ou seco. O Honda Fit desta reportagem não tinha nenhum dos ruídos, portanto, o reparo se restringiu aos elementos de desgaste da embreagem.

DESMONTAGEM DOS PERIFÉRICOS

Durante os procedimentos de desmontagem e instalação, Sérgio contou com a ajuda dos técnicos mecânicos Juliano Manuel de Oliveira e Yago Hildebrando Soriani Degelo, ambos do setor de engenharia experimental da Schaeffler.

1. Inicie pela remoção dos elementos periféricos para ter acesso tanto ao ponto de sustentação do motor quanto às fixações superiores do câmbio. Primeiro, remova a bateria. Solte os polos negativo e positivo e as porcas de fixação da sustentação do componente.

2. Depois, é necessário remover a caixa ressonadora do filtro de ar. Solte a conexão do retorno da saída de ar com um alicate de bico.

3. Depois, utilize chave L 10 mm para soltar os parafusos de fixação da caixa ressonadora.

4. Com chave de fenda, solte a presilha de fixação da mangueira de entrada de ar para a caixa ressonadora. Remova-a em seguida.

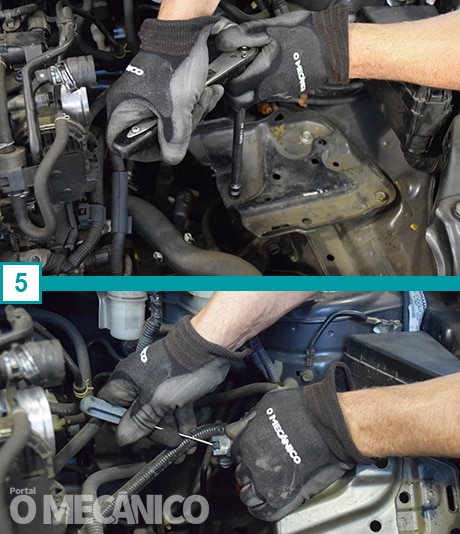

5. Solte o suporte da bateria. Desconecte o chicote do positivo que fica preso ao suporte. Em seguida, solte os parafusos de fixação. Ao remover o suporte, desconecte o chicote do negativo, que também está encaixado no suporte.

6. Desligue o ponto à massa que está conectado ao coxim lateral superior do câmbio, também com chave L 10 mm.

7. Nesse momento, já é possível ter acesso ao sistema de trambulação do câmbio. Com alicate de bico, remova a cupilha que faz a fixação do cabo de engate do trambulador.

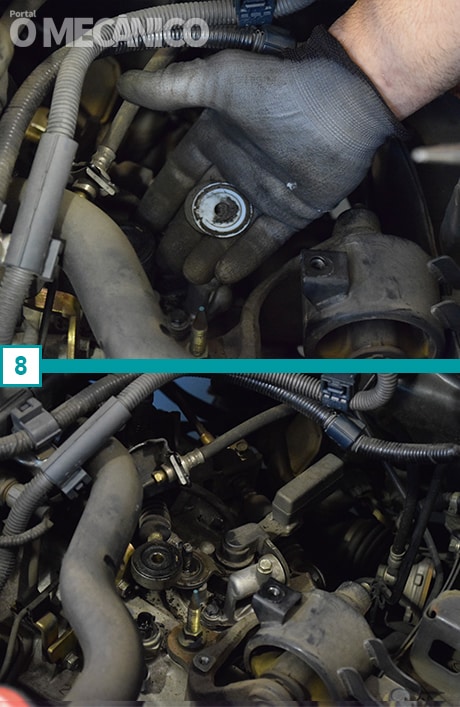

8. Remova a arruela e o calço de teflon que são fixados pela cupilha.

9. Como o acionamento do câmbio possui cilindro-mestre, cilindro escravo e rolamento acionado por garfo, o sistema é chamado de semi-hidráulico. Neste momento, é necessário soltar e afastar o suporte da tubulação do cilindro-escravo. A fixação deve ser solta com chave L 10 mm.

10. Puxe a coifa para ter acesso à fixação do cilindro-escravo. Em seguida, solte os parafusos de fixação desse cilindro.

11. Aproveite para testar o cilindro-mestre. Para isso, pressione a haste do cilindro-escravo com a mão. Não deve haver resistência. Isso significa que o óleo está retornando ao reservatório. Se apresentar resistência ao acionamento, significa que o cilindro-mestre está obstruído e não deixa esse óleo retornar, enforcando a embreagem. Se isso acontecer, substitua o cilindro-mestre.

12. Caso seja necessário trocar o cilindro-mestre, também deve ser feita a sangria do sistema. Cuidado: o reservatório do fluido da embreagem do Fit é separado do reservatório de freio, ainda que os líquidos em si tenham a mesma especificação do fabricante.

13. Retire a fixação do suporte do cabo de engate do trambulador. São três parafusos 12 mm.

14. Remova a mangueira do respiro dos gases do óleo do câmbio.

15. Para facilitar, solte o parafuso superior de fixação no motor da caixa seca do câmbio. É o parafuso mais próximo da saída da mangueira inferior. Utilize soquete 17 mm.

16. No câmbio, retire o suporte superior da tubulação do sistema de acionamento da embreagem e do sensor da ré.

17. Há um segundo suporte da mangueira de respiro e do chicote positivo da bateria. A remoção é necessária também.

SUSTENTAÇÃO DO MOTOR E REMOÇÃO DO COXIM SUPERIOR DO CÂMBIO

18. Tire o torque de aperto do parafuso transversal de fixação do coxim lateral superior do câmbio com soquete 14 mm.

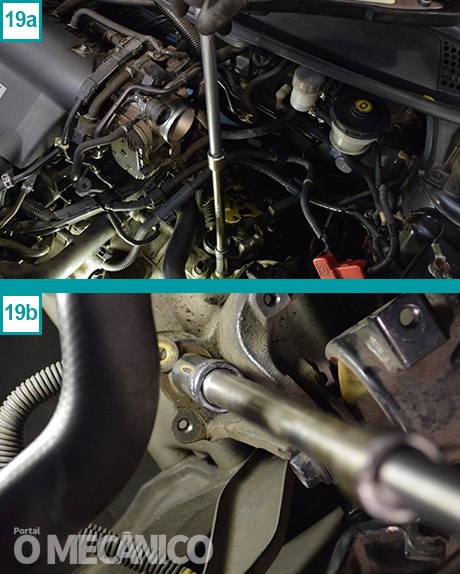

19. Para remover as porcas e parafuso de fixação do suporte do coxim, utilize um soquete 14 mm. Porém, o prisioneiro do câmbio é muito comprido, por isso é necessária a utilização de soquete mais longo no momento de retirada das porcas

(19a). São duas porcas e um parafuso que fixam o suporte no câmbio (19b).

20. Para suspender o motor, use ferramenta especial sob medida para o modelo do veículo. No caso deste Honda Fit, foi utilizada ferramenta Raven CR500-C (20a). Atenção para o ponto de sustentação do motor próximo ao corpo de borboleta (20b).

21. Agora com o motor suspenso é possível remover o parafuso transversal do coxim superior lateral do câmbio com chave-soquete 14 mm.

22. Remova o parafuso de fixação do coxim na longarina do veículo com chave-soquete 14 mm.

REMOÇÃO DO AGREGADO DE SUSPENSÃO

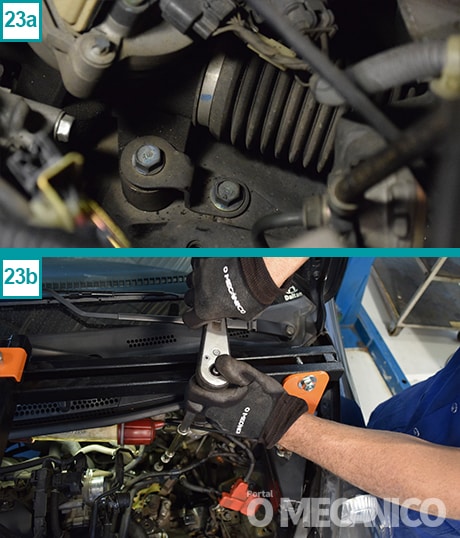

23. Solte os parafusos de fixação da caixa de direção com soquete 14 mm (23a). Por cima, são precisos diversos prolongadores para se alcançar esses parafusos (23b). Porém, com a remoção de todos os periféricos até agora, o acesso e a visualização são melhores do que tentar retirá-los por baixo.

24. No chão, solte o torque de aperto dos parafusos de fixação das duas rodas dianteiras. Levante o veículo e termine de retirar as rodas.

25. Para desconectar o terminal de direção, primeiramente, retire a cupilha da porca de fixação com alicate de bico. Em seguida solte a porca com chave combinada 17 mm. Por fim, faça uso de um sacador para desligar o terminal da manga de eixo. Repita a operação nas duras rodas.

26. Desconecte também a fixação da bieleta na torre de suspensão com uma chave combinada 14 mm na porca e uma chave allen 5 mm para segurar o parafuso interno. Não é necessário soltar a fixação da bieleta na barra estabilizadora. Repita a operação nas duas rodas.

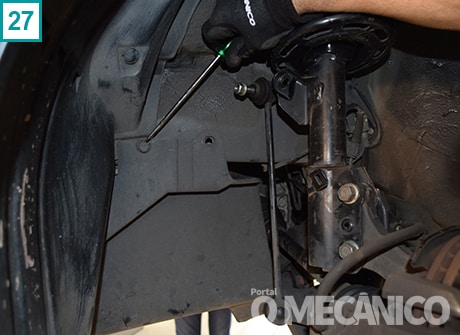

27. Aproveite o momento para soltar os grampos na caixa de roda da proteção plástica do para-choque. São dois grampos de cada lado.

28. Levante o carro e solte os grampos e parafusos Philips que fixam a proteção plástica do para-choque.

29. Depois solte os quatro parafusos do protetor de cárter com soquete 17 mm.

30. Siga para o pivô da suspensão. Retire a cupilha com o auxílio de uma chave de fenda.

31. Solte a porca-castelo com chave de boca 17 mm. Será preciso baixar um pouco a bandeja de suspensão para ter espaço para remover a porca. Em seguida, faça uma alavanca para deslocar o pivô de sua conexão na manga de eixo também com auxílio de um sacador (31a). Obs: Após a desconexão do pivô, coloque a proteção plástica sobre ele, que evita possíveis danos à coifa (31b).

32. Solte a fixação do coxim do câmbio no quadro de suspensão com chave-soquete 14 mm.

33. Remova o contrapeso do quadro.

34. Solte o parafuso transversal do coxim do câmbio no quadro de suspensão.

35. Volte à fixação da caixa de direção no quadro de suspensão. Solte os dois parafusos de fixação do mancal da caixa com chave 14 mm.

36. Há mais dois parafusos da caixa de direção da cinta protetora da fixação do componente, próximos à tubulação do escapamento. Remova-os com chave combinada 14 mm. O local é de difícil acesso.

37. Utilize o apoio de um macaco hidráulico para ajudar a apoiar o quadro de suspensão em sua remoção.

38. Solte, mas não remova, os quatro parafusos de fixação do quadro de suspensão na carroceria do veículo com soquete 19 mm.

39. Para não forçar a caixa de direção, amarre-a na tubulação do escapamento.

40. Desça o quadro de suspensão e observe se o movimento está livre de interferências.

REMOÇÃO DO CÂMBIO

41. Retire a capa defletora atrás do volante do motor com chave combinada 10 mm.

42. Solte a cupilha do segundo cabo de seleção de marchas do trambulador com alicate de bico.

43. Nesse momento, retire o suporte lateral da caixa ressonadora do filtro de ar do motor.

44. Antes de continuar a remoção da caixa, esgote o óleo da transmissão. Dependendo da quilometragem, é aconselhável aproveitar a oportunidade para fazer sua troca. Segundo o manual do fabricante do veículo, a especificação do óleo é Honda MTF e o período de troca recomendado é de 80 mil km.

45. Retire o suporte de proteção da coifa da junta homocinética interna.

46. Solte a fixação do coxim lateral inferior do câmbio com soquete 14 mm. São dois parafusos.

47. Solte os parafusos de fixação da caixa seca do câmbio no bloco do motor com soquete 17 mm. Deixe pelo menos dois parafusos superiores no lugar para sustentar a caixa de câmbio.

48. Desconecte o sensor de velocidade ligado ao câmbio.

49. Desça o carro e afaste todos os cabos, chicotes e tubulações que possam estar no caminho dos componentes do câmbio no momento da remoção da caixa.

50. Ajuste a ferramenta de sustentação do motor, remova os parafusos restantes e desça o câmbio. Peça a ajuda de outro mecânico para este procedimento.

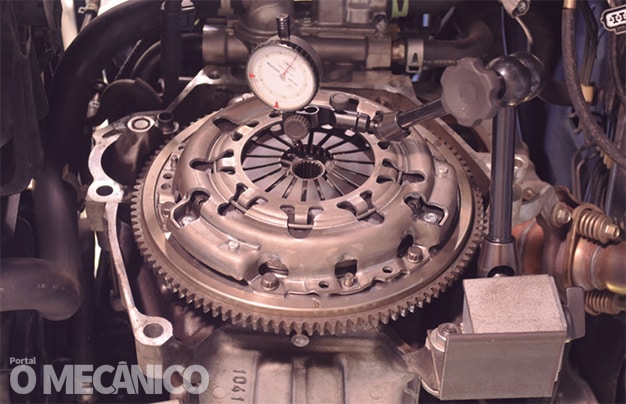

REMOÇÃO E ANÁLISE DA EMBREAGEM E DO VOLANTE

51. Após a remoção do câmbio, Sérgio notou que a mola membrana estava alta. Isso significa que o disco de embreagem sofreu desgaste excessivo. Automaticamente, isso aumenta o esforço no pedal de embreagem.

52. Em seguida remova o platô e o disco de embreagem. Utilize soquete estriado 10 mm. Em outros casos, se houver a necessidade de reutilizar o platô, o componente deve ser solto em cruz, gradativamente, para evitar o empenamento da peça.

53. Como já era suspeito, a embreagem já havia passado do limite do desgaste, chegando a desgastar o rebite do elemento de atrito. Esse desgaste do rebite pode ser visto nos riscos na face do volante. A placa de pressão do platô também apresentava marcas bem visíveis de desgaste, o que comprovou a necessidade de troca de todo o conjunto.

54. Sérgio também aconselha aproveitar o momento para verificar se o rolamento da ponta do eixo piloto está girando e sem danos aparentes.

55. Por fim, remova os seis parafusos do volante do motor com soquete estriado 17 mm. Não se esqueça de travar o virabrequim com a ferramenta adequada.

56. Para remover o rolamento de acionamento da embreagem, puxe a coifa, a mola de acionamento do garfo e o garfo em si. Retire as peças e as analise quanto a possíveis desgastes excessivos.

USINAGEM DO VOLANTE

57. O volante do motor precisa ser usinado. Além dos riscos do rebite do disco, Sérgio identificou manchas mais claras e pontuais de superaquecimento na pista de contato. Essas marcas sinalizam que, por características do ferro fundido, aquelas regiões estão com uma superfície mais dura, alterando sua capacidade de aderência. Também seria necessária a usinagem caso houvesse microtrincas.

58. Primeiro passo é verificar e sacar os pinos de posicionamento. Como se trata de um pino vazado, para removê-lo, basta bater com um sacador pelo orifício por trás do volante. Sérgio recomenda muito cuidado para não danificar os pinos.

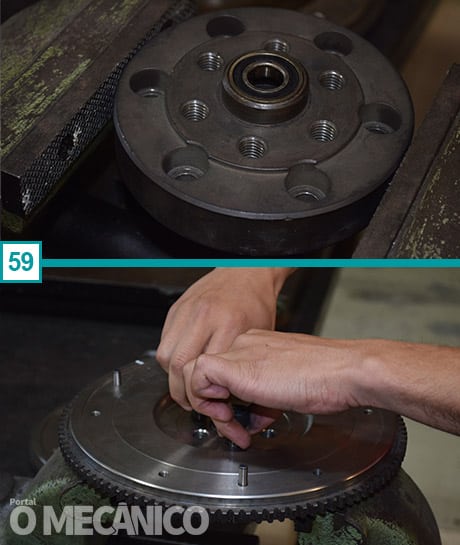

59. Instale a flange no volante para prendê-lo na castanha do torno. A flange é equipamento necessário para garantir o paralelismo entre a peça e a ferramenta no momento do desbaste do material.

60. Com o volante no torno, faça a medição do empenamento do volante com relógio comparador. O empenamento máximo tolerado é de 0,05 mm (cinco centésimos). Neste caso, apesar das marcas de desgaste, apresentava apenas 0,03 (três centésimos) tanto na pista de fixação quanto na pista de atrito do disco.

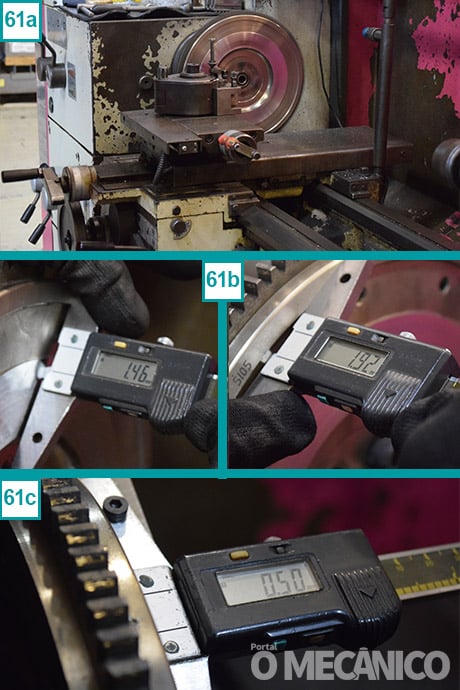

61. A retífica deve ser feita acompanhando as especificações da fabricante do veículo, com 0,5 mm (cinco décimos de milímetro) de ressalto entre a pista de atrito e a pista de fixação (61a). Neste caso, foi necessário desbastar 0,1 mm (um décimo) da pista de atrito. Ao final, meça o ressalto com um paquímetro de profundidade para saber a medida necessária para remover de material da pista de fixação para atingir a altura indicada de fábrica (61b). Neste caso, a diferença entre as medições apontou 0,46 mm (quarenta e seis centésimos), ou seja, foi necessário remover 0,04 mm (quatro centésimos) para compensar a pista de fixação (61c).

62. Os pinos devem ser recolocados com pino de bronze ou alumínio. Não utilize martelo para evitar danos às peças.

63. Para comprovar a qualidade da retífica, faça o encaixe com o platô novo, sem o disco, para saber se a posição e o assentamento nos pinos de posicionamento estão corretos. Como é instalado por interferência, o pino pode ter sua cabeça danificada caso não seja utilizada a ferramenta correta. O platô deve ser encaixado sem esforço.

TESTES E PREPARAÇÃO DO PLATÔ PARA MONTAGEM

64. Apesar de ser um sistema altamente robusto, o platô é sensível a quedas. Se o platô sofrer alguma colisão, alguma das três molas-chapa de acionamento (externas) podem ser danificadas. Na embalagem do conjunto de embreagem novo, verifique se há danos aparentes por dentro, o que pode ser indício de o conjunto ter caído no chão durante o transporte.

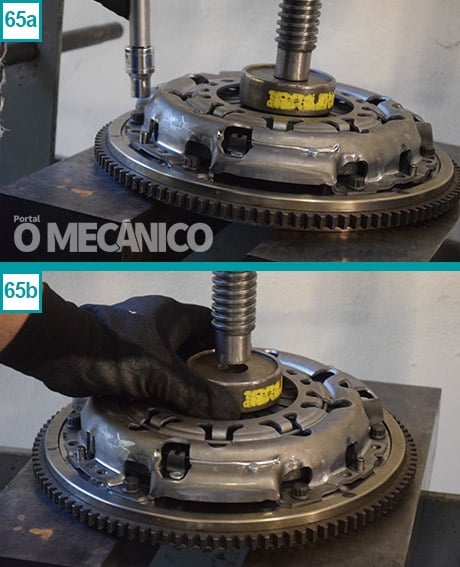

65. Para atestar que o platô tem funcionamento adequado, faça o que Sérgio chama de “teste de platô caído”, que comprova se o componente está danificado por possível queda. Trata-se do teste na prensa que simula o acionamento da embreagem com o disco novo. Esse procedimento é recomendado pela Schaeffler antes da montagem de qualquer embreagem e está descrito no verso da embalagem dos kits de embreagem LuK.

a. Monte disco e platô no volante novo, apenas encoste os parafusos de fixação. Leve o conjunto à prensa.

b. Para simular a ação do rolamento, coloque um calço nas molas membranas e comprima-o com o pistão da prensa até que as molas atinjam 8 mm de curso, o suficiente para a placa de pressão recuar.

c. Utilize uma trena para medir o deslocamento de 8 mm.

d. Com o acionamento, o disco tem que estar livre. Faça uma marcação na lateral e movimente-o com uma chave de fenda para atestar que o disco gira livremente.

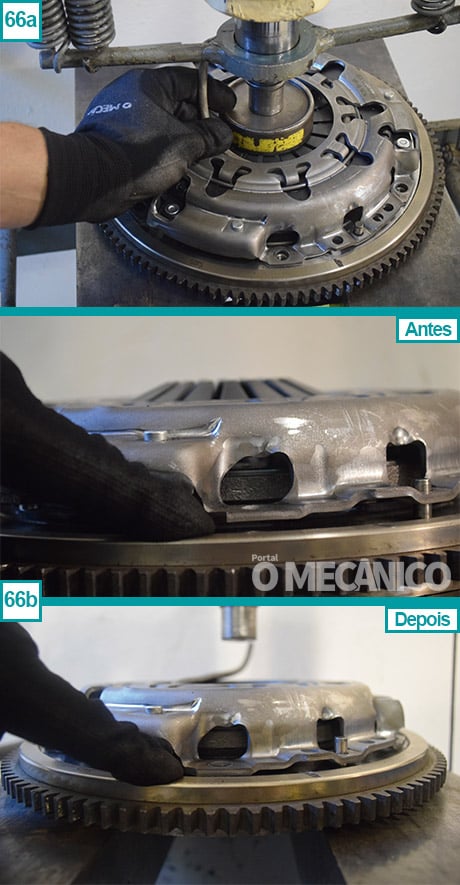

66. Para evitar a deformação da tampa do platô por aperto irregular na montagem, acione a mola membrana com a prensa e coloque um pedaço de cabo elétrico (espessura de pelo menos 7 mm) no vão entre a mola membrana e a própria tampa do platô 66a). Isso diminui o curso do parafuso de fixação no volante, facilitando o aperto (66b).

Obs.: O procedimento é recomendado para a instalação da embreagem em qualquer veículo. A deformação da tampa do platô causa desalinhamento de altura entre as linguetas da mola membrana. Se esse desalinhamento estiver acima de 0,8 mm (oito décimos de milímetro), o pedal vai ter trepidação durante o acionamento.

MONTAGEM DO CONJUNTO DE EMBREAGEM

A montagem da caixa de câmbio, do sistema de embreagem e periféricos segue a ordem inversa da desmontagem.

67. Comece a montagem pela limpeza e lubrificação dos componentes. Faça uma limpeza em toda a caixa seca da caixa de câmbio com produto específico e observe se há alguma trinca ou deformação na região. Deformações levam ao desalinhamento entre motor e câmbio e prejudicam o assentamento da embreagem, o que leva à quebra do disco. Verifique também as guias da caixa seca.

Obs.: Aproveite para verificar se o retentor do eixo piloto não possui vazamento

68. Faça a lubrificação das estrias do eixo piloto e das estrias do disco novo com graxa de bissulfeto de molibdênio (a mesma utilizada em homocinéticas). Encaixe o disco no eixo piloto para testar a movimentação e limpe o excesso (68a). Também é necessário lubrificar a área de curso do rolamento do eixo piloto (68b), bem como a pista interna do rolamento e os pontos de contato com o garfo (68c e 68d).

69. O pino de articulação do garfo deve ser examinado quanto a desgaste, porque pode ser fonte de ruído. Lubrifique-o igualmente com graxa, incluindo seu ponto de contato com o garfo de acionamento.

70. Na montagem do garfo e do rolamento novo, não se esqueça da coifa de proteção, que impede a contaminação do sistema de acionamento por sujeira. Teste a movimentação do conjunto com as mãos.

71. No aperto do volante, utilize trava química Loctite 271 nos parafusos de fixação. O torque dos parafusos é de 118 Nm.

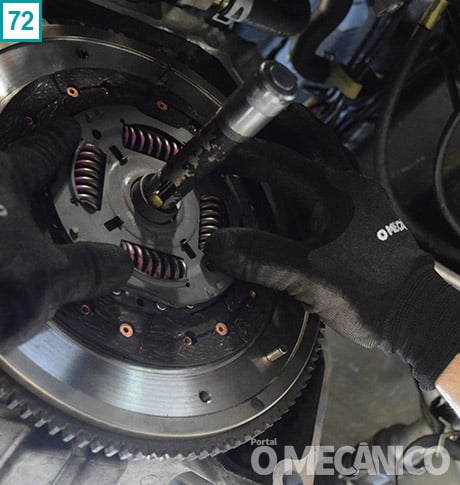

72. Utilize ferramenta (neste caso, feita de um eixo piloto) para centralizar a aplicação da embreagem e do platô. Encoste os parafusos em cruz com a mão.

Obs.: Caso a embreagem seja montada com desalinhamento entre o disco com o eixo piloto do câmbio, isso pode levar à quebra do miolo do cubo do disco e/ou contradisco no momento do aperto da caixa de câmbio no bloco do motor.

73. Aplique o torque final de 25 Nm nos parafusos do platô, apertando gradativamente e obrigatoriamente em cruz.

74. Somente então remova o cabo que foi colocado para acionar artificialmente a mola membrana e o eixo piloto de centralização do disco.

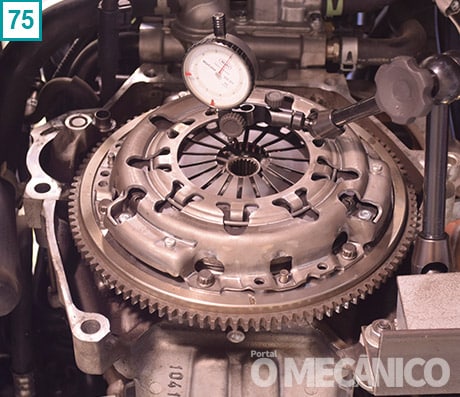

75. Para garantir que a aplicação está perfeita, faça a aferição do empenamento do platô recém-instalado. Com um relógio comparador, meça a diferença de altura entre as linguetas da mola-membrana. Posicione o apalpador em uma das linguetas, gire o platô e observe a oscilação. Como explicado na observação do passo nº 66, essa diferença não pode ser maior do que 0,8 mm (oito décimos de milímetro) entre a lingueta mais alta e a mais baixa.

Obs.: Neste momento, verifique se o virabrequim possui folga axial. Apoie o volante para um lado com o auxílio de uma chave de fenda. Essa folga altera o salto das linguetas.

76. Observe as guias de montagem da caixa seca do câmbio, que devem estar íntegras. Posicione o câmbio e faça o aperto final dos parafusos com torque de 64 Nm.

77. O torque de aperto das rodas é de 108 Nm (11 kgfm).

MEDIÇÃO FINAL

Assim como no primeiro passo do diagnóstico, Sérgio utilizou um dinamômetro de até 50 kgf para medir o esforço de acionamento do pedal de embreagem. Se com a embreagem antiga, a força foi de 15,2 kgf, com a embreagem nova e todo o procedimento de instalação correto, o esforço caiu para 7 kgf.

Entrevista: Tradição e Pioneirismo

Dana comemora 70 anos no Brasil com histórico que envolve até desenvolvimento de carro para a Fórmula 1

Por : Gustavo de Sá

Para relembrar os fatos marcantes dos 70 anos da Dana no Brasil, entrevistamos o diretor de vendas para o Aftermaket, Carlos Dourado. Além do retrospecto, o executivo revela os próximos passos da empresa para o futuro.

O Mecânico:A Dana completa 70 anos de história no Brasil. Quais foram os fatos mais marcantes neste período?

Carlos Dourado: Hoje damos continuidade ao trabalho de pioneiros. A antiga Albarus foi fundada por um imigrante alemão, Ricardo Bruno Albarus, em 1947. Sua origem é anterior ao próprio estabelecimento da indústria automobilística no Brasil, por Juscelino Kubitchek, em 1956. E a evolução de oficina de precisão para o mercado automotivo se deu graças ao mercado de reposição, para atender ao pedido de produção de 1.000 cruzetas para jipes. O trabalho executado com esmero e dedicação rendeu um contato com a então Spicer Manufacturing, que depois viria a ser a Dana, e faria assim seu primeiro investimento fora dos Estados Unidos, na Albarus. E assim iniciava um movimento de expansão internacional. 70 anos depois, passamos por muitos momentos do país, de nossa sociedade e da indústria. Ampliamos nossa presença no mercado, operações e portfólio de produtos. Crescemos, enfrentamos crises, dores do crescimento. Mudamos, nos ajustamos. E nos preparamos para voltar a crescer, coroando a comemoração dos 70 anos em grande estilo com um enfoque renovado no mercado de reposição brasileiro, com time dedicado, equipe nacional de representantes e um Centro de Distribuição em Diadema/SP, de onde despachamos os produtos com a marca Spicer para nossos distribuidores nacionais e no exterior.

O Mecânico: Na década de 1970, a Dana esteve envolvida no desenvolvimento do primeiro carro brasileiro a competir na principal categoria do automobilismo mundial, a Fórmula 1. Como foi essa participação?

Dourado: O pioneirismo sempre se fez presente em nossas atividades, como no desenvolvimento de um veículo inédito por uma equipe até hoje única, com os desafios e problemas derivados deste pioneirismo. O contato inicial feito pelos irmãos Fittipaldi, desbravando a indústria automotiva na busca por peças nacionais, rendeu experiências igualmente inéditas para nosso time quando desenvolvemos juntas cardânicas para a tração do bólido, projetado por Ricardo Divila, que revisitamos em 2003 quando recuperamos 2 dos carros mais do que especiais da equipe: o FD-01 de Wilsinho e o FD-04 de Emerson. Os carros estão com os irmãos desde então e esta história foi contada com maestria pelo renomado jornalista Lemyr Martins em livro, infelizmente esgotado. Estamos trabalhando em uma nova edição, desta vez digital (para Kindle e iPad), em português e inglês, ampliada para incluir a recuperação do FD-04. É parte do presente para comemorar nossos 70 anos de Brasil, ajudando a preservar – ou mesmo contar melhor – a nossa história.

O Mecânico: De que forma a crise econômica afetou o os negócios da Dana? Há expectativa de investimento em novas operações?

Dourado: O desafio da drástica redução de demanda do mercado de veículos comerciais – caminhões e ônibus – nos mobilizou a rever nosso planejamento e buscar um melhor balanceamento dos negócios, ampliando nossa presença nos mercados de exportação e reposição, além de fortalecer nossa cadeia de suprimentos com a internalização de atividades e verticalização – como o investimento feito no final de 2016 na aquisição das operações de forjaria e usinagem da antiga SIFCO em Campinas/SP e Jundiaí/SP. Este movimento se manifesta com muita força por meio do enfoque renovado para o mercado de reposição, com presença em feiras como a Autop em 2016 e um grande estande na Automec 2017, time ampliado, Centro de Distribuição em Diadema/SP e uma equipe de distribuidores nacional atendendo aos clientes em todo o país, com excelente receptividade e resultados que já são maiores do que os que prevíamos inicialmente.

“O pioneirismo sempre se fez presente em nossas atividades, como no desenvolvimento de um veículo inédito para a F1”

O Mecânico: Recentemente, a Dana voltou a trabalhar a marca Spicer. Como foi o processo e o que levou a essa decisão?

Dourado: Nossa tradicional marca sempre foi suportada por nossos produtos, fabricados para as principais montadoras de veículos ao redor do mundo – e no Brasil não foi diferente. Mas estava claro que, para recuperarmos a relevância de um mercado historicamente tão importante para a Dana no Brasil, precisávamos recuperar o protagonismo de outros tempos. Estamos neste caminho, com energia, satisfação e força, sendo muito bem recebidos por nossos clientes antigos e novos, em todo o País.

O Mecânico: Qual a quantidade de produtos no portfólio atual da Dana?

Dourado: Fabricamos uma ampla linha de produtos de transmissão e suspensão, que equipam os novos veículos do mercado, sejam eles automóveis, caminhões e ônibus, ou máquinas de construção e para o mercado agrícola, como eixos dianteiros pesados, eixos diferenciais leves e pesados, componentes de suspensão leve e pesada, diversos componentes de borracha e juntas de motor. E, para atender a demanda do mercado, ampliamos nossa oferta de produtos de uma forma muito diferenciada, trazendo a preocupação com a qualidade e a reputação de nossas marcas para oferecer também juntas homocinéticas e uma linha de produtos que cresce com excelente receptividade no mercado nacional e regional.

“Ampliamos nossa presença no mercado, operações e portfólio de produtos. E nos preparamos para voltar a crescer”

O Mecânico: Há alguma novidade ou lançamento de produto no curto prazo?

Dourado: Neste ano, lançamos com a marca Spicer os produtos de suspensão que fabricamos há quase 70 anos em nossas operações de Diadema/SP e Gravataí/ RS, que se somam à linha de juntas homocinéticas Spicer e aos nossos componentes de cardãs e diferenciais, compondo nosso portfólio inicial desta nova fase no mercado de reposição. Outro destaque é o lançamento do Dana 44 Vintage Fever, o clássico diferencial Dana 44 para carros como Opala e Maverick.

O Mecânico: Quais os próximos passos para o futuro, a médio e longo prazo?

Dourado: Seguimos dando continuidade aos nossos planos de ampliar a relevância dos negócios de reposição da Dana no Brasil, suportando nossos clientes e mercado, apoiando a demanda crescente por produtos de qualidade, com reputação e confiabilidade. Afinal, nossos produtos ajudam a mover o que importa.

O Mecânico: Como a Dana enxerga o mecânico independente? Há alguma ação realizada com esse público?

Braccialli: O aplicador desempenha um papel estratégico e vital no negócio das fabricantes de autopeças. De longa data reconhecemos esta importância. Mas os tempos são outros, há uma questão crescente de conectividade, de necessidade de canais digitais, de autoatendimento em certos momentos. Para suportar isso, ampliamos nossos esforços com a geração de conteúdo técnico em nosso canal no Youtube (SpicerBrasil) e de guias de instalação e manutenção em nosso site, procurando fazer chegar aos mecânicos informação específica e acessível, sem um tom muito professoral.

Total promove treinamento de funcionários com experiência de consumidor

A Total Lubrificantes do Brasil promoveu a ação ‘Invasão Total’ de seus colaboradores nas ruas de Belo Horizonte/MG para entender melhor as necessidades de seus clientes nos pontos de vendas da empresa. Junto com os parceiros comerciais da marca, o grupo vivenciou as experiências do consumidor dos produtos e serviços da Total.

“Foi uma excelente oportunidade para, ao lado dos distribuidores, os funcionários de diversas áreas da companhia estreitarem o relacionamento entre as equipes e, ainda, terem um contato mais direto e humano com os clientes. Em um único dia, visitamos dezenas de pontos de venda em Belo Horizonte”, explica o gerente Regional de Vendas, Fabio Laxe.

SKF anuncia nova estrutura organizacional

A SKF do Brasil comunica que a partir de agosto de 2017 terá uma nova estrutura organizacional com direcionamento para a busca do crescimento sustentável de seus negócios. A partir de então, Daniel Leite assume a função de Diretor Comercial Automotivo para Reposição e OEM, reportando-se à presidência da SKF do Brasil e Valter Lira assume a função de Gerente de Vendas de Reposição Automotiva, reportando-se ao Daniel Leite.

Daniel é graduado em Engenharia Mecatrônica e tem MBA em gestão empresarial pela Fundação Getúlio Vargas.

Valter é graduado em Administração de Empresas, com MBA Executivo em Marketing pela ESPM e possui diversos treinamentos e qualificações em gestão.

Mercedes-Benz antecipa novidades para a Fenatran 2017

A Mercedes-Benz, pensando em oferecer soluções para todas as demandas, reservou novidades em peças e serviços para a Fenatran 2017 (Salão Internacional do Transporte Rodoviário de Cargas), que acontece entre os dias 16 e 20 de Outubro de 2017 no São Paulo Expo.

“Nosso estande demonstrará especialmente a ampla abrangência do portfólio da marca para caminhões e entre os destaques estarão, a nova funcionalidade de Telediagnose do FleetBoard, a Oficina de Alta Performance, os Serviços Dedicados e os kits de peças genuínas por segmento”, afirma o vice-presidente de Vendas, Marketing e Peças & Serviços Caminhões e Ônibus da Mercedes-Benz do Brasil, Roberto Leoncini.

Lwart Lubrificantes se junta à Associação de Engenharia Automotiva (AEA)

A Lwart Lubrificantes, empresa do Grupo Lwart e produtora de óleos básicos API Grupo II, passou a fazer parte da Comissão Técnica de Lubrificantes e Fluidos da Associação Brasileira de Engenharia Automotiva (AEA).

As Comissões Técnicas e grupos de trabalho são a atividade principal da AEA, pois é por meio delas que são discutidas novas tecnologias, soluções para questões atuais, alternativas para a engenharia automotiva e elaboração de normas técnicas, regulamentos, pareceres e estudos especiais. Atualmente, está sendo iniciado o trabalho de uma proposta de norma para a ABNT sobre a troca de óleo.

De acordo com a consultora técnico-comercial da Lwart Lubrificantes, Andreza Balielo, que representa a empresa nos encontros, “participar da Comissão, para nós, é uma via de mão dupla, pois além de acompanharmos de perto as novas tecnologias, tendências do setor, soluções e alternativas, também podemos contribuir com os trabalhos por meio da nossa visão como produtores de óleos básicos”.

Monroe Axios fornece peças originais de suspensão para o Fiat Argo

A fabricante de borrachas e componentes para a suspensão, a Monroe Axios, marca do grupo Tenneco, é a fornecedora original de buchas do eixo traseiro e do braço da suspensão dianteira para o Fiat Argo. Os componentes têm a função de atenuar a transmissão de ruídos e vibrações da suspensão para o veículo.

De acordo com o gerente de Vendas e Engenharia OE da Tenneco, Christian Lepine, a parceria com a Fiat comprova o diferencial das peças Monroe Axios. “Fornecer produtos do mais alto grau de qualidade para o mercado automotivo é uma das políticas da Tenneco. Temos orgulho de sermos parceiros da Fiat nesse projeto”, afirma.