Como identificar falhas nos circuitos primário e secundário? Saiba a importância do correto diagnóstico no sistema de ignição em veículos de ciclo Otto

artigo por Diego Riquero Tournier | fotos Arquivo Bosch & Arquivo Mecânico Pro

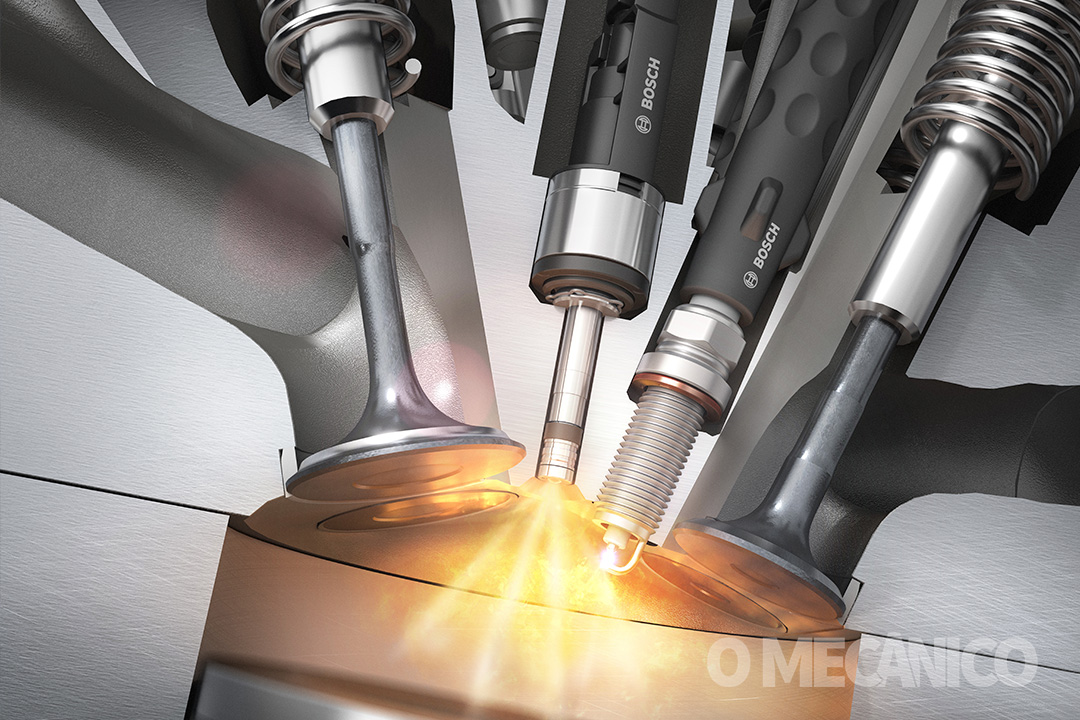

A representatividade das falhas do sistema de ignição, dentro dos diferentes tipos de falhas que podem se apresentar se um motor ciclo Otto, sempre foi e continuam sendo muito significativas. A explicação para este fenômeno está diretamente relacionada com a função e condição com a qual o sistema de ignição deve trabalhar. Estamos falando, por exemplo, da formação do arco voltaico (centelha), dentro da câmara de combustão, principalmente considerando que isto acontece em um ambiente de alta pressão (pressão de compressão) e elevadas temperaturas (temperatura instantânea da queima da mistura).

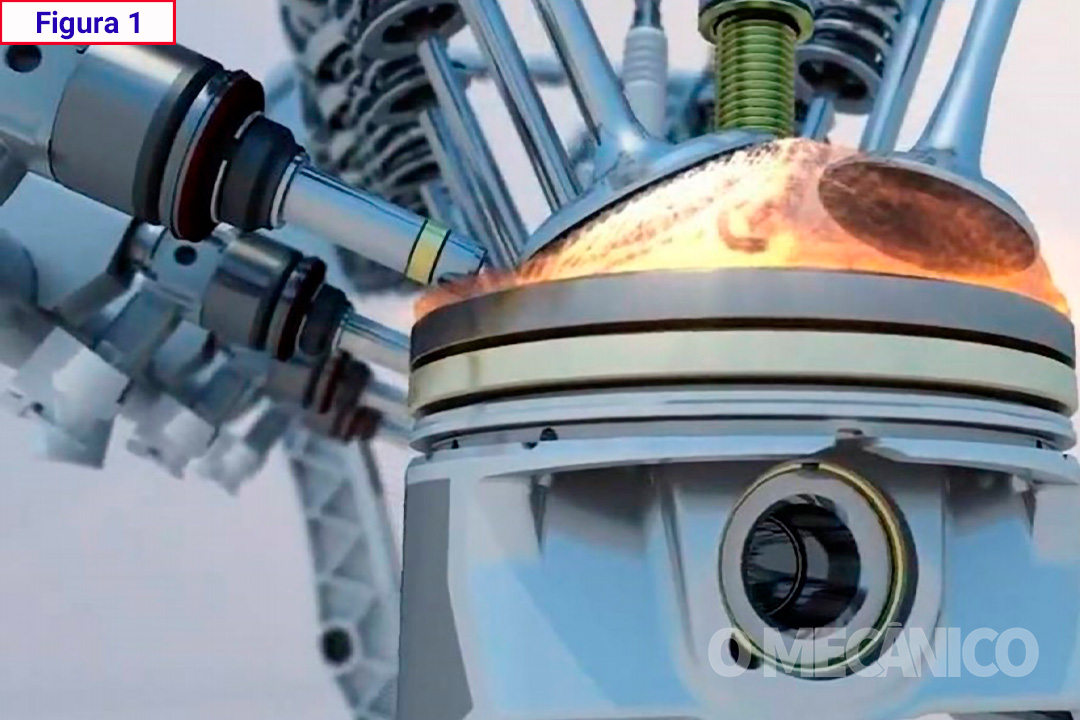

A figura 1 exemplifica as condições em que o sistema de ignição deve trabalhar, as quais vêm ficando cada vez mais exigentes à medida que os fabricantes de motores devem conseguir uma maior eficiência em termos de torque, potência, economia de combustível, assim como, uma menor quantidade de emissões de poluentes. Mas, então, vamos nos concentrar nas mudanças que introduziram as novas gerações de motores ciclo Otto.

Diego Riquero Tournier é chefe de serviços automotivos para América Latina na Bosch

Neste sentido, é possível isolar um fator em comum, e este fator é a busca constante pelo aumento da eficiência volumétrica dos motores, o que em poucas palavras poderíamos resumir como a capacidade real de “encher os cilindros”.

Sem lugar a dúvidas, os fabricantes têm conseguido resultados muito expressivos com relação ao incremento da eficiência volumétrica, utilizando para isso recursos como coletores de admissão de geometria variável; novos desenhos de câmara de combustão e pistões; eixos de comando com variadores de fase; turbos com geometria variável; etc.

Mas, este incremento do enchimento do cilindro traz implícito o incremento da pressão média efetiva do motor – fato muito relevante para a obtenção de um melhor rendimento energético produto da queima do combustível, mas extremamente desafiador em termos da exigência resultante para outros sistemas e componentes como, por exemplo, o sistema de ignição.

O primeiro que geralmente pensamos quando falamos de um sistema de ignição é a presença de uma alta tensão (Volts) no sistema; especificamente presente no circuito secundário do mesmo. Justamente, o circuito secundário é o responsável por vencer a pressão reinante no cilindro (compressão), que dito seja, nos motores modernos é extremamente elevada.

Esta pressão de compressão representa a maior resistência a ser vencida pelo sistema de ignição. Se pensamos em todas as resistências que têm que vencer a corrente no circuito secundário, poderíamos destacar entre elas: os cabos de velas; a resistência interna das velas; a distância entre os eletrodos das velas (dielétrico)… Mesmo assim, todas estas resistências somadas não superam a resistência exercida pela pressão de compressão dentro da câmara de combustão. Este último fator representa um fenômeno fundamental para compreender o comportamento dinâmico de um sistema de ignição.

Mas para que o circuito secundário consiga entregar uma alta tensão, será necessário que o circuito primário cumpra seu papel. Neste caso, estamos falando da necessidade de criar um campo magnético suficientemente potente para gerar uma força eletromotriz induzida (FEMI), também conhecida como corrente induzida, no enrolamento secundário da bobina.

A figura 2 mostra os principais componentes envolvidos neste processo, assim como, um oscilograma caraterístico de um circuito primário, no qual é possível ver o momento de carga do circuito de ignição primário (corrente primária I), fenômeno que estabelece o início da formação do campo magnético no enrolamento do bobinado primário, o qual consequentemente acabará afetando o bobinado secundário para a geração de uma corrente induzida de alta tensão no mesmo.

Desta forma, o processo de diagnóstico de um circuito de ignição sempre deve ser iniciado a partir do circuito primário da bobina de ignição, confirmando através de medições, que os conetores do circuito primário da bobina estão recebendo uma tensão elétrica estável e equilibrada com relação à tensão da bateria.

Da mesma forma, e ainda dentro do circuito primário, é necessário confirmar que o chaveamento do circuito primário está acontecendo de forma correta, lembrando que este chaveamento pode ser realizado pela própria bobina quando ela conta com uma etapa de potência, ou pode ser efetuado diretamente pela unidade de controle do motor (ECU). Este ponto vai variar conforme os diferentes fabricantes.

Somente depois de confirmar estes passos de medição é que seria recomendável passar a medir a corrente de carga do circuito da bobina (em Amperes), medição que mostra quanto tempo demora em formar o campo magnético em milissegundos (ms), segundo está representado na figura 2.

Voltando agora ao circuito secundário, e conforme o explicado anteriormente com relação ao aumento da compressão dos motores moderes modernos, fica claro que, quanto maior fora a pressão na câmara de combustão, maior será a tensão necessária para vencer a resistência (dielétrico) entre os eletrodos da vela de ignição, e desta forma gerar a centelha necessária para iniciar a combustão.

Esta tensão gerada entre os eletrodos das velas é também conhecida com o nome de tensão de ignição.

Na figura 3 é possível ver um exemplo de um oscilograma de ignição secundário, no qual está representado este pico de tensão (tensão de ignição), que para o caso do exemplo é de aproximadamente 12.000 volts. Isto quer dizer que, para que aconteça um centelhamento entre os eletrodos da vela de ignição dentro da câmara de combustão (falando especificamente do exemplo do gráfico), será necessário vencer uma resistência tão grande, que a bobina de ignição deverá entregar 12 kV (12.000 volts).

Depois de vencer a tensão de ignição, acontece a formação de um arco voltaico com a liberação de muita energia e uma temperatura instantânea elevadíssima, (aproximadamente 1.500°C) gerando um efeito de plasma o qual será utilizado para iniciar o processo de combustão da mistura.

Uma vez formado o arco voltaico da tensão de ignição (K), o mesmo estabelece um caminho para a corrente, diminuído de forma considerável a resistência original do dielétrico. Isto quer dizer que basta estabelecer uma passagem inicial de corrente de 12.000V para que depois, utilizando o mesmo caminho, se mantenha uma passagem de corrente a qual vai permanecer por um tempo maior, mas com uma tensão efetiva muito menor para manter esse arco voltaico.

No exemplo da figura 3, esta tensão está representada no gráfico com a letra (S), e corresponde à tensão necessária para manter um foco quente que possibilite a queima total da mistura ar/combustível. Por este motivo, esta tensão é conhecida também como tensão de combustão.

A tensão de combustão (S), no oscilograma da figura 3, se mantem com um valor aproximado de 1.500 V, mas dependendo do tipo de motor e sistema de ignição, esse valor pode superar os 3.500 V ou até valores superiores.

Desta forma, observando o comportamento da ignição no oscilograma do circuito secundário, é possível deduzir a condição mediante a qual está operando todo o processo de combustão, já que, em caos de falhas de formação da mistura, problemas mecânicos que afetem a combustão, ou propriamente problemas de ignição, estes problemas acabarão sendo refletidos no oscilograma de ignição secundaria.

Alguns exemplos:

A) Diante de problemas mecânicos que afetem a compressão em um cilindro determinado, será possível identificar uma tensão de ignição (K) sensivelmente inferior se comparada com os valores dos outros cilindros do motor os quais se encontram em bom estado operacional.

B) Se existem problemas relacionados à formação da mistura (entradas de ar; injetores com defeito, combustível adulterado, entre outros), será possível identificar uma modificação nos valores de tempo de duração da tensão de combustão (S), os quais podem aumentar ou diminuir conforme cada caso.

C) Quando existem problemas no próprio sistema de ignição (velas carbonizadas, cabos de velas com defeito, bobinas com fugas de tensão), será possível identificar uma mudança muito evidente no padrão de sinal apresentado no osciloscópio, principalmente caraterizados com a presença de sinais erráticos e ruídos eletromagnéticos os quais formam traços de oscilação muito prolongados na tela do sinal.

DADOS IMPORTANTES

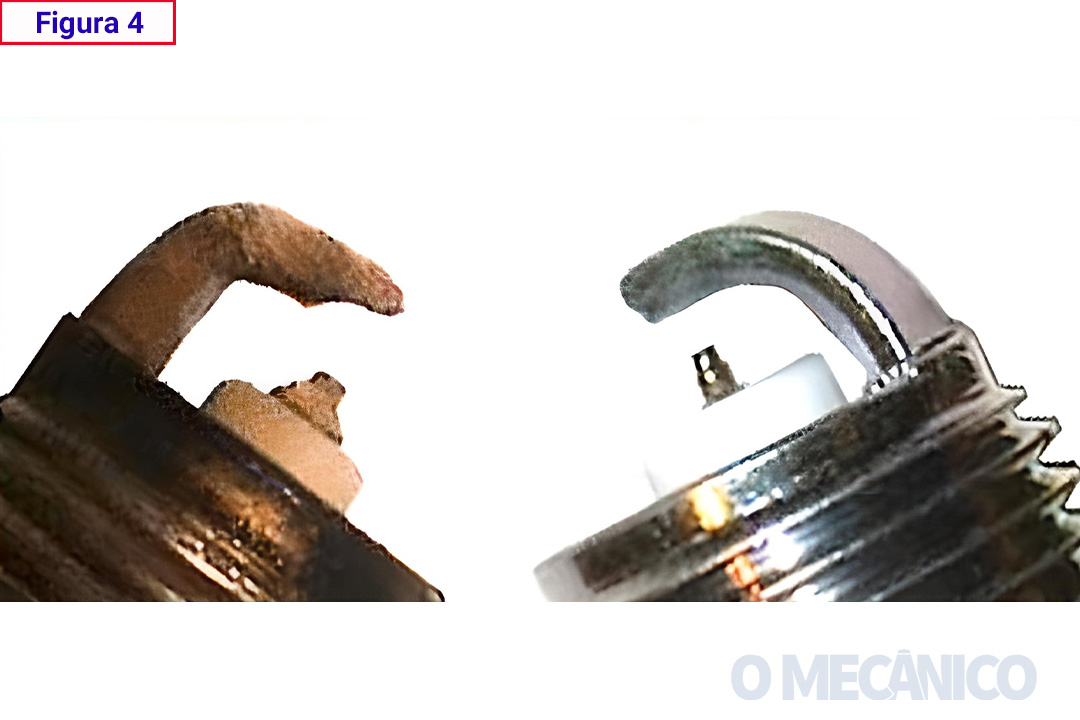

Quando aumenta a distância entre os eletrodos de uma vela de ignição em aproximadamente 1 décimo de milímetro (0,1 mm), serão necessários 1 mil volts (1 kV) adicionais da tensão do circuito secundário para vencer a resistência do dielétrico e formar o arco voltaico.

Neste sentido, a figura 4 mostra um exemplo do desgaste das velas de ignição (comparando uma vela nova com uma usada). O fenômeno é conhecido como eletro-corrosão, o qual faz com que cada formação de arco voltaico leve consigo pequenas partículas metálicas dos eletrodos da vela de ignição, provocando ao longo do tempo um desgaste que aumenta a distância entre os eletrodos da mesma.

Complementado o diagnóstico do sistema de ignição, devemos falar da importância do momento certo no qual o início da ignição deve acontecer. Este tempo é conhecido como avanço de ignição.

O avanço da ignição acontece porque, por mais que a gente possa imaginar que a combustão acontece de uma forma muito rápida (milissegundos), de qualquer forma, a mesma precisa de um tempo determinado para queimar completamente a mistura.

Desta forma, não é possível iniciar a ignição (centelha da vela) quando o pistão se encontra no ponto morto superior (PMS). Será necessário fazer isso acontecer antes do ponto morto superior (APMS), estabelecendo desta forma o que conhecemos com o nome de avanço de ignição, conforme mostrado na figura 5.

O avanço de ignição estabelece o momento mais apropriado para iniciar o processo da queima da mistura e variar o mesmo conforme se modifica a carga do motor (quantidade de ar que efetivamente entra no cilindro) e as RPM do motor. O avanço de ignição também tem o objetivo de controlar as pressões e temperaturas presentes na câmara de combustão.

Todo este processo é realizado de forma eletrônica, segundo mostra o mapa de ignição da figura 5. Mas é fundamental a nível do diagnóstico do sistema compreender como funcionam os processos internos da combustão, os quais determinam variações de pressão e temperatura que podem desencadear fenômenos de detonação ou pré-ignição, sendo este últimos fenômenos altamente nocivos para todos os componentes do motor que estão em contato direto com a “região de fogo” da câmara de combustão.

Neste sentido, a figura 5 mostra como os efeitos de uma ignição muito avançada (Zb), aumenta consideravelmente a pressão dentro da câmara de combustão, propiciando o fenômeno da detonação.

Da mesma forma, uma ignição atrasada (Zc), não aproveita a pressão e a temperatura ideal da câmara de combustão, gerando como resultado, uma combustão incompleta com perda de rendimento do motor, aumento do consumo de combustível e emissões poluentes.

O momento certo do início da ignição, estaria estabelecido na figura, na referência (Za), momento no qual há um melhor aproveitamento de todas as condições para a obtenção de uma queima completa da mistura Ar/combustível.