Confira como é o alternador de alta recuperação de energia e seu funcionamento no sistema MHEV – Mild Hybrid Eletric Vehicle

por Vitor Lima fotos SEG Automotive

Enquanto as leis de emissões avançam e tornam cada vez mais restrita a emissão de gases poluentes no meio ambiente, as montadoras buscam cada vez mais soluções que possam garantir que seus projetos de veículos estejam dentro dos padrões estabelecidos. Dentre essas soluções, pode-se citar o downsizing, que é a utilização de um motor com menor capacidade volumétrica, mas que mantenha potência parecida ou até maior do que motores de maior cilindrada utilizados. Outra solução é eletrificação que tem vários caminhos. E quando o assunto é eletrificação não estamos falando apenas dos modelos movidos a eletricidade e alimentados por baterias.

Há marcas que investem nos veículos híbridos, que fazem a combinação entre um motor a combustão interna e um motor elétrico, seja ele para tração, ou para ajudar em outros aspectos do veículo como é o caso dos híbridos leves, que utilizam o sistema MHEV – Mild Hybrid Eletric Vehicle, ou mais conhecidos como híbridos 48V.

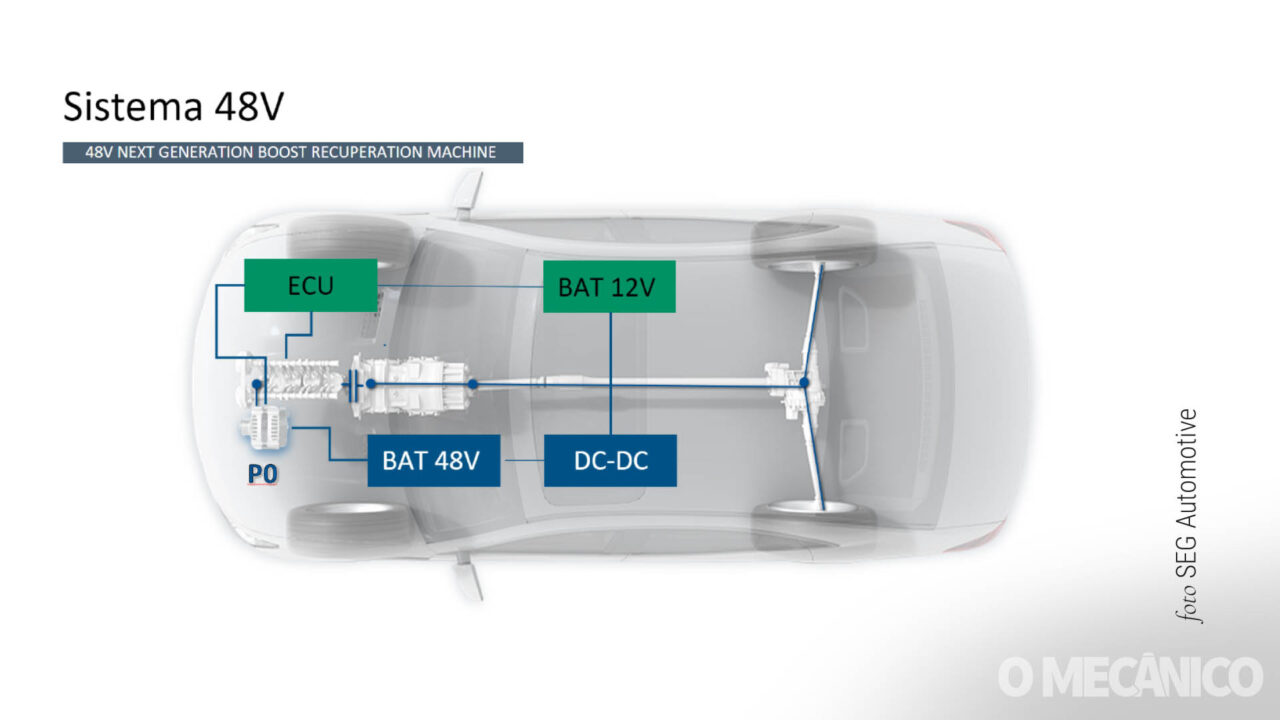

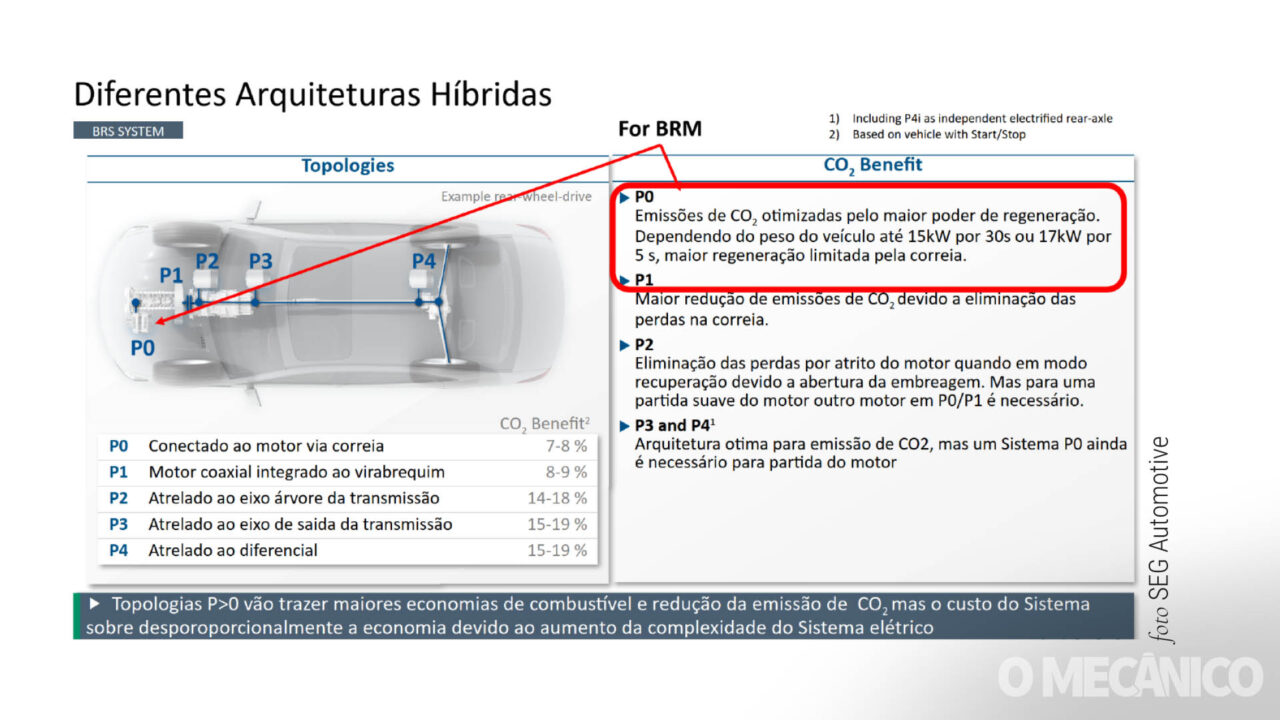

Veículos que utilizam o sistema 48V híbrido, tem a presença de uma máquina elétrica 48V que pode ajudar no momento da partida do motor, recuperação de energia ou função start-stop. Existem diferentes arquiteturas híbridas que podem ser aplicadas no veículo sendo que cada uma apresenta nível de redução de CO2 e recuperação de energia diferentes, conforme a imagem abaixo.

O BRM (Boost Recuperation Machine) consiste no conjunto do gerador de 12V e na correia de acionamento conforme a topologia P0. Neste tipo de aplicação, não existe alta complexidade ou um alto custo com sistemas de proteção de tensão ou chicotes elétricos. Ao olhar o alternador BRM, é percepível a semelhança com um alternador pilotado convencional. Porém, a grande diferença está no inversor, conforme explicado pelo Gerente de Portfolio de Produto e Parceiro de Eletrificação Veicular da SEG Automotive, Daniel Amaral.

Já a arquitetura P1 não possui correia, o componente é interligado diretamente no virabrequim do motor, eliminando as perdas de cargas na correia e não há limitação de potência para o sistema. Neste tipo de topologia, o componente é utilizado entre o motor e o câmbio do veículo e fornece uma recuperação de energia de 8% a 9%.

A topologia P2 utiliza um sistema dentro da caixa de câmbio. Geralmente são utilizados dois motores dentro da caixa de câmbio, um deles é o motor principal e o segundo é um motor/gerador menor que tem a função de repartir o motor e abastecimento da bateria. Neste sistema, é possível desacoplar o motor a combustão do câmbio, não tem a existência de atrito. Desta maneira o sistema elétrico funciona sozinho. Com isso, não há queima de energia de recuperação enquanto o ciclo de combustão do motor funciona, e o sistema consegue recuperar toda a energia cinética gerada. Para o P3 é utilizado um motor na saída da caixa de câmbio para o diferencial e no P4 é o sistema de eixo elétrico.

Evolução da eletrificação

Alguns veículos que possuem apenas o sistema de Start-Stop e o Coasting, que basicamente é o desligamento do motor a combustão do carro com o carro em movimento, não possuem o BRM, mas sim, o sistema BSG – Belt Start Generation que é o sistema de gerador e partida por correia. A grande diferença desse sistema é que não existe a funcionalidade de regeneração.

O sistema 48V híbrido tem basicamente cinco funcionalidades, sendo elas o Start-Stop, Coasting, a recuperação, o Boost e o e-drive entry. Mas como atuam essas funcionalidades?

O Coasting como informado anteriormente, é parecido como a popular “banguela”. Então, quando o veículo estiver em um declive, o sistema irá desligar o motor, fazendo um Stop-Start em movimento. Assim que o pedal de aceleração é acionado o sistema liga o motor novamente. Essa função só é executada quando a regeneração não vale a pena ou é inexistente. Daniel Amaral explica o funcionamento. “Se eu estou em um declive e a minha velocidade é constante e o sistema tentar regenerar, o carro irá frear. Desta maneira, o motorista precisa pisar no acelerador, então a energia que foi recuperada, é gasta novamente em combustível e queima de C02. Se houver a necessidade de frear, o sistema aplica a regeneração, caso a velocidade seja constante o sistema entrará em coasting”.

A recuperação é o reaproveitamento de energia, transformando a energia cinética do veículo em energia elétrica armazenada na bateria. Quando ocorre desaceleração de um veículo com BRM, é gerado um torque negativo, como se fosse um freio motor, que recupera a energia que seria desperdiçada nos freios. Essa energia fica armazenada na bateria 48V e é utilizada nas cargas do veículo em 12V, além de permitir o Boost.

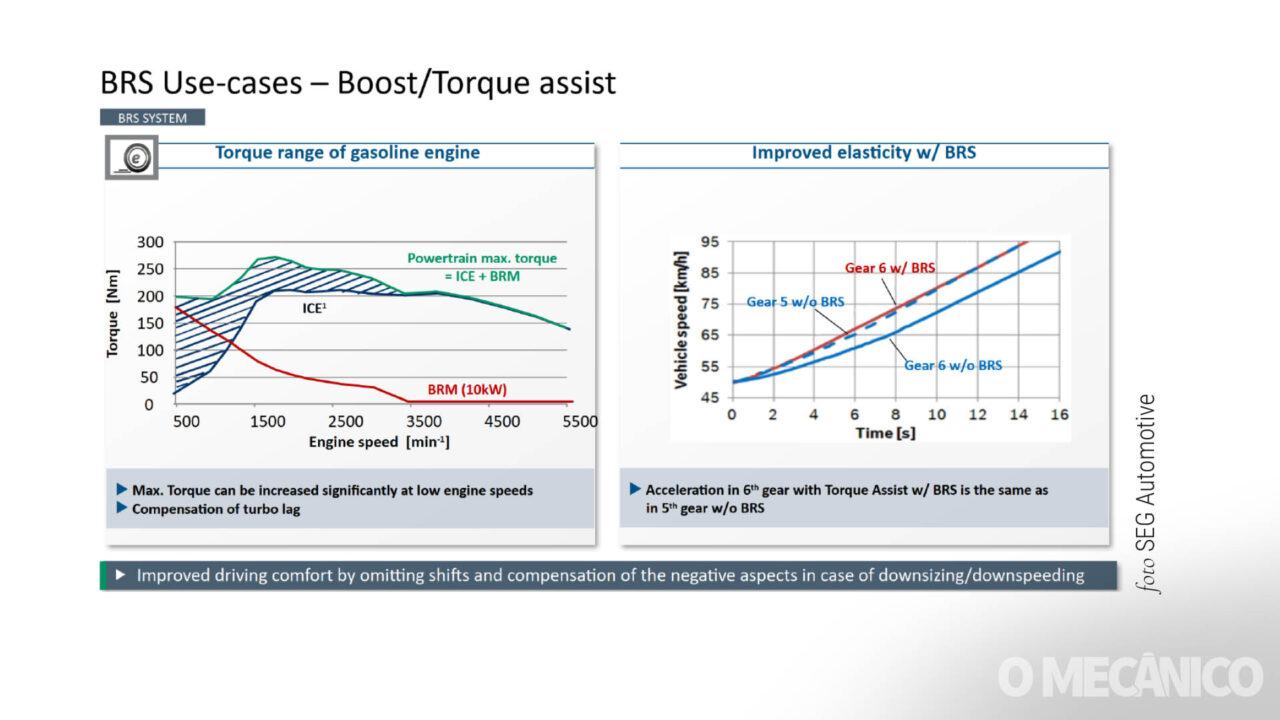

Já o Boost, é a devolução da energia que ficou armazenada na bateria 48V em forma de torque para o motor. Em outras palavras, ele converte a energia elétrica armazenada em energia mecânica. A potência requisitada pelo condutor, conforme o acionamento do pedal, é parcialmente fornecida pelo BRM, assim, faz com que haja menos potência requerida do motor, diminuindo o consumo de combustível. Neste sistema, há combinações que podem ser feitas, como o aumento de tamanho do turbocompressor em motores pequenos, essa prática traria o maleficio de menos eficiência do turbocompressor em baixas rotações, para contornar isso o BRM atua compensando o lag do turbo.

BRM primeira geração

A primeira tecnologia que tornou possível a criação do BRM da SEG Automotive foi o SAR (Synchronous Active Rectifier), ou retificador síncrono ativo. O SAR foi utilizado para dar maior eficiência, e utilizam elementos ativos no lugar dos diodos para fornecer a comutação. Desta maneira, as perdas de diodo são eliminadas o que melhora os níveis de eficiência. Mas depois de dois anos o primeiro BRM da SEG foi implementado.

O BRM de primeira geração é capaz de ter uma redução de consumo de combustível e emissões de CO2 de até 15%, e conta com recuperação da energia de travagem, função boost e comfort start para operações stop-start mais suaves, parada em alta velocidade com o motor desligado e redundância por sistema elétrico adicional de 48V para requisitos de segurança de condução autônoma.

“A grande diferença dele é justamente o inversor ou módulo. Na parte interna você terá o estator, o rotor que é um pouco diferente, existe um sensor de posição para o inversor identificar em qual posição ele vai aplicar o campo, mas fora isso, a tecnologia é bem similar. Essa é uma máquina síncrona, porém não é mista, pois tem imã permanente e bobina de campo”, explica Daniel que acrescenta sobre eletrificação atual. “Hoje, existem motores que são Brushless que tem os imãs, e existe as máquinas com bobina de excitação que precisa de um conjunto de escovas, ou um segundo gerador interno para gerar a corrente que fará a excitação das bobinas e criar o campo que dará as forças para geração de torque no motor”, conclui.

BRM segunda geração

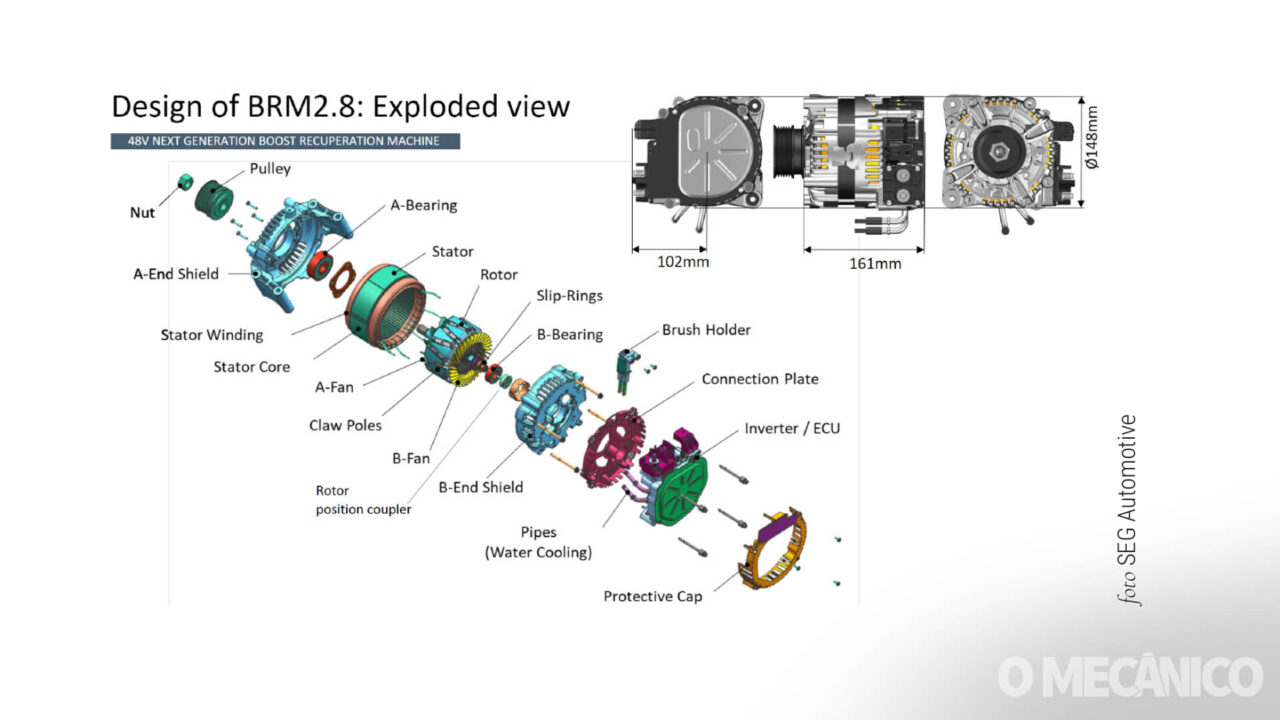

BRM segunda geração 2.8 foi criada a partir de a uma necessidade de software que não era possível com o hardware utilizado no módulo de primeira geração, desta maneira, o BRM de segunda geração ou BRM 2.8, recebeu um upgrade de processador, maior capacidade de memória permitindo mais linhas de código, melhoramento no sistema de monitoramento e aumento na potência da máquina. Daniel comenta sobre essa evolução. “Durante a primeira geração, houve um momento em que um veículo híbrido leve precisava ter uma recuperação de pico entre 15 kW e 17 kW, caso contrário, não havia economia esperada”, explica Daniel que acrescentou que o BRM de segunda geração surgiu cinco anos depois em 2022.

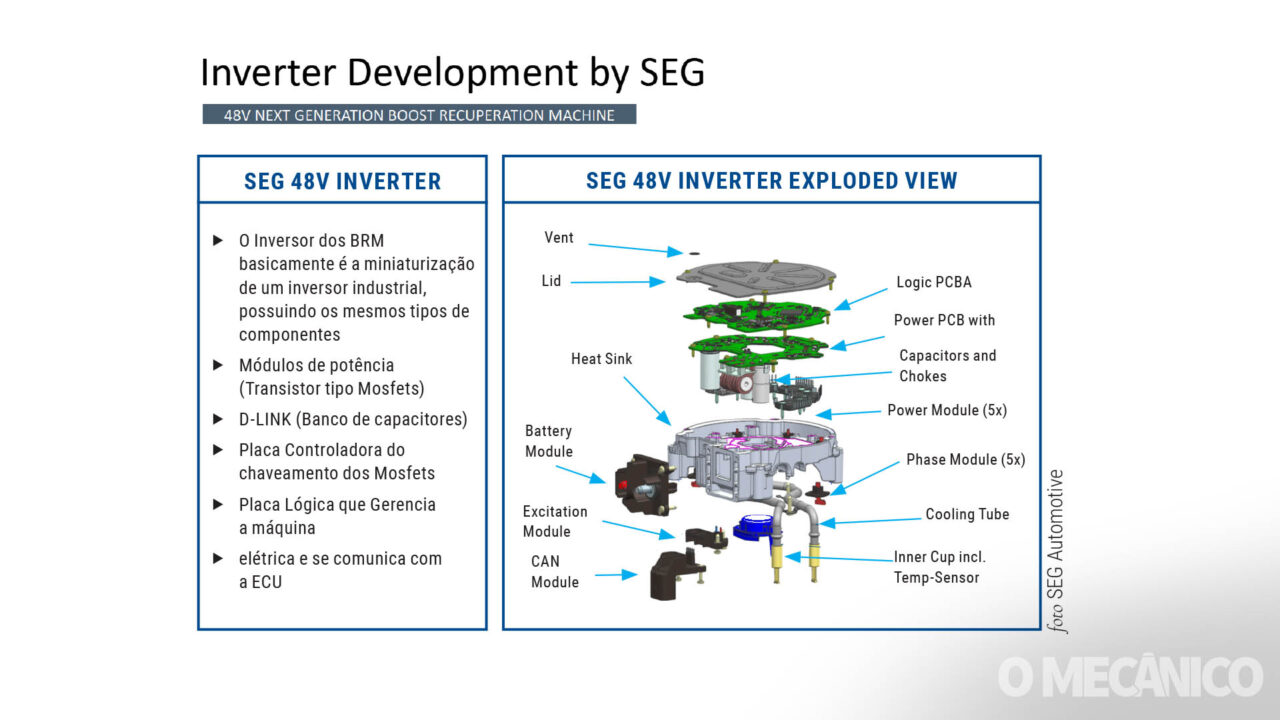

O inversor do BRM é basicamente um inversor industrial em escala menor, e possui os mesmos tipos de componentes. A carcaça ou Heat Sink, funciona como um dissipador de calor. Os módulos de potência (Power Module), são transistores do tipo mosfet. Os capacitores (D-Link) atenuam o nível de tensão dentro do inversor, pois há recebimento de energia contínua no inversor para sair corrente alternada, e nesse processo há flutuação de tensão. A placa controladora do chaveamento dos mosfets (Power PCB with Capacitors and Chokes) é responsável pelo chaveamento dos mosfets, ou seja, faz o controle e indica o momento que o mosfet será acionado. A PCB lógica (Logic PCBA) contém toda a parte de hardware e software para controlar todo o componente.

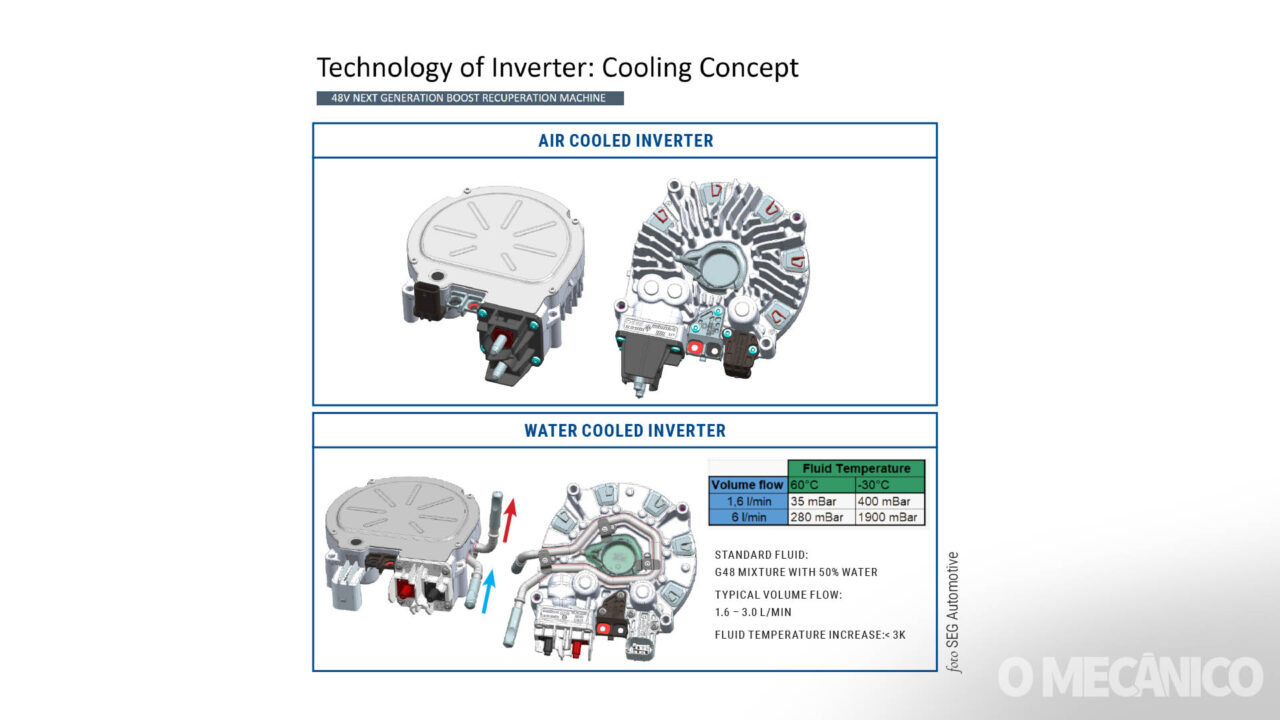

Existem dois tipos desse sistema, um deles refrigerado a ar o outro é construído para ter refrigeração líquida. Daniel explicou como é selecionado o tipo de refrigeração que é utilizado no projeto. “Quando um veículo é bem protegido, selado, ao abrir o capô, ele se cria um ambiente muito quente dentro do cofre do motor, máquinas elétricas tem maior sensibilidade com temperatura. Gerenciamento térmico em máquina elétrica é fundamental para o seu funcionamento”. O gerente de portfólio acrescentou sobre a experiência de andar em um veículo totalmente elétrico da Tesla. “Quem já teve a experiência de andar em um Tesla, quando o carro está parado, você percebe um barulho que vem do sistema de refrigeração do veículo. Ali está circulando o fluido refrigerante para refrigerar a bateria, manter o inversor frio, além da carcaça do motor”, conclui.

Vale lembrar que a refrigeração nos componentes elétricos garante o bom funcionamento dos componentes, além de preservar a vida útil de todo o sistema. Caso haja superaquecimento em um inversor, será notável a perda de potência entregue para o veículo. O sintoma pode ser percebido quando há solicitação de potência, o sistema irá entregar menos potência do que a solicitada para evitar a queima do componente. Toda a parte de software e controle de temperatura indica que se não houver problemas em entregar toda a potência solicitada, o sistema liberará totalmente a exigida, se houver riscos ele preserva o componente diminuindo a entrega de energia.

Estou procurando acompanhar para não ficar para traz. São muitas mudanças. Obrigado