Durante muito tempo, o sistema de arrefecimento dos motores foi tratado como algo simples, quase secundário. Radiador, válvula termostática, bomba d’água e aditivo compunham o básico, e o diagnóstico nas oficinas se resumia a identificar vazamentos, superaquecimento ou válvula travada. Essa forma de pensar fazia sentido, porque os motores antigos trabalhavam com faixas de temperatura mais baixas e sem o controle eletrônico que caracteriza os veículos atuais. Só que hoje essa lógica não se aplica mais.

O sistema de arrefecimento evoluiu e deixou de ser apenas um conjunto de componentes responsáveis por manter o motor “frio”. Agora ele faz parte do gerenciamento térmico inteligente do conjunto motriz, comandado pela unidade eletrônica e integrado diretamente ao desempenho, às emissões e à durabilidade. Em muitos casos, quando o mecânico observa no scanner uma temperatura aparentemente alta, o motor está, na verdade, operando exatamente na faixa ideal projetada pela engenharia. O que para o olhar antigo parece um superaquecimento, para o motor moderno é eficiência.

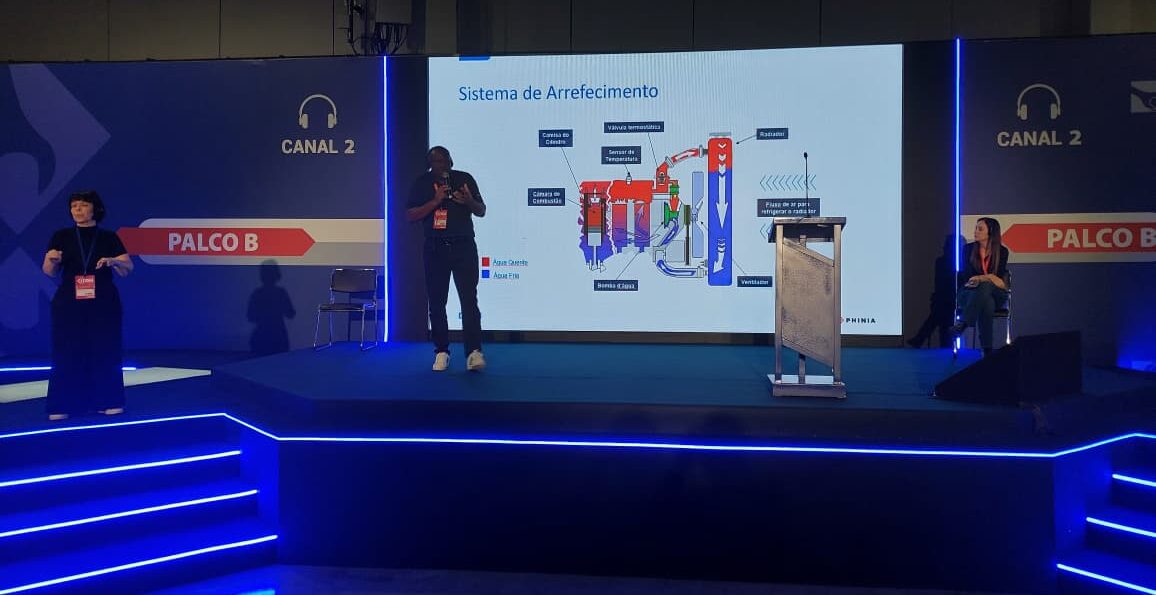

Paula Mascari e Pedro Valêncio informaram que, é nesse ponto que ocorre o maior erro nas oficinas: o mecânico que interpreta o sistema atual com o raciocínio do sistema antigo acaba errando o diagnóstico. O arrefecimento moderno é um sistema ativo, planejado para atuar de forma estratégica e não apenas reagir ao calor. Nos veículos mais antigos, a válvula termostática era um simples elemento mecânico que abria ou fechava conforme a temperatura do líquido. A bomba d’água funcionava em vazão constante, seguindo a rotação do motor, e o ventilador era acionado de forma rudimentar, muitas vezes em apenas dois estágios. O sistema respondia ao aquecimento, mas não o controlava.

Nos motores atuais, a história é completamente diferente. A central eletrônica gerencia a temperatura de acordo com o regime de carga e a condição de uso. O motor opera propositalmente em temperaturas mais elevadas, favorecendo a eficiência de combustão, a redução de atrito interno e o funcionamento ideal do catalisador. Além disso, o controle térmico agora considera diferentes zonas do motor: cabeçote, bloco, turbo e até o sistema de recirculação dos gases (EGR) possuem circuitos independentes, e a troca de calor é comandada por mapas eletrônicos. A válvula termostática passou a ser eletrônica e as bombas d’água têm vazão modulada. Em outras palavras, se antes o arrefecimento “seguia o motor”, hoje é o motor que obedece ao gerenciamento térmico.

Há três razões fundamentais para essa mudança. A primeira é a busca por eficiência energética: quanto mais quente o motor, melhor a queima da mistura e menor o consumo. A segunda é o controle de emissões, já que o catalisador precisa atingir rapidamente sua temperatura ideal para trabalhar com máxima eficiência. E a terceira é o downsizing, motores menores, mais potentes e com pressão de turbo elevada, que exigem controle térmico preciso para manter estabilidade e confiabilidade.

Enquanto os motores antigos operavam entre 80 e 92 graus Celsius, os atuais podem trabalhar continuamente acima de 100 graus sem que isso represente defeito. Esse ponto é crucial. Muitos mecânicos, ainda acostumados a ver temperaturas mais baixas como “normais”, interpretam leituras elevadas como sinais de superaquecimento e começam a procurar um problema que simplesmente não existe. É o caso de quem retira a válvula termostática acreditando que o motor ficará “mais frio”, ou de quem substitui o aditivo sem respeitar a especificação química correta. Esses procedimentos, herdados de uma época mecânica diferente, acabam comprometendo o sistema. No arrefecimento moderno, temperatura alta não é sinônimo de defeito; temperatura baixa, sim, representa perda de eficiência. E remover a válvula termostática significa interferir diretamente na estratégia térmica do motor, desajustando todo o equilíbrio que a eletrônica tenta manter.

As peças também mudaram. A bomba d’água, antes puramente mecânica, hoje é inteligente e regula sua vazão conforme a necessidade. A válvula termostática pode receber sinal elétrico para antecipar a abertura. Existem motores com múltiplos circuitos de arrefecimento trabalhando simultaneamente, um para o bloco, outro para o turbo, outro para a transmissão. Até o fluido de arrefecimento ganhou papel de destaque: não se trata mais de “aditivo comum”, mas de compostos específicos, como G12 ou G13, com propriedades químicas compatíveis com materiais e ligas modernas.

Essas transformações alteraram profundamente o modo de trabalho dentro da oficina. Procedimentos antes triviais, como a troca de aditivo, agora exigem atenção a detalhes como a sangria ativa, que em alguns casos precisa ser feita com o sistema pressurizado e com o auxílio do scanner para acionar a bomba elétrica e eliminar o ar corretamente. Há motores que mantêm o ventilador desligado mesmo em temperaturas aparentemente elevadas, simplesmente porque o mapa térmico ainda não exige a troca de calor. O mecânico que insiste em comparar o comportamento do sistema moderno com o antigo inevitavelmente chega a conclusões erradas.

O divisor de águas está na chamada “temperatura de projeto”. Cada motor moderno tem uma faixa térmica ideal calculada pela engenharia para garantir equilíbrio entre desempenho, consumo e emissões. Quando o profissional desconhece esse conceito, tende a procurar defeito onde existe apenas eficiência. Quando entende o novo paradigma, começa a diagnosticar de forma correta. O erro, na maioria das vezes, não está na ferramenta nem na peça, mas na referência usada para interpretar o sistema.

A evolução do arrefecimento é uma das transformações mais profundas e silenciosas da mecânica moderna. O que antes era um sistema de refrigeração, hoje é um sistema de gerenciamento térmico, completamente integrado à eletrônica do motor. Ignorar isso é continuar aplicando técnicas antigas em uma realidade que mudou. O motor atual não ferve: ele trabalha quente, porque foi projetado assim. E o mecânico que compreender essa nova lógica não apenas evitará diagnósticos errados, como também estará um passo à frente na reparação do futuro.