Acompanhe como são feitas as principais medidas das peças internas do motor e quais ferramentas utilizar, para assim elaborar um diagnóstico mais preciso de falhas como vazamentos e ruídos

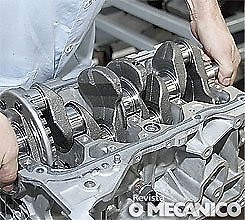

O trabalho de medição das partes internas do motor é quase artesanal. O objetivo desse procedimento, chamado análise dimensional do motor, é comprovar as folgas entre os componentes, para que na hora da montagem do motor, depois do reparo, as medidas estejam corretas, de acordo com as especificações do fabricante, permitindo o perfeito funcionamento do conjunto.

Esse serviço é feito quando o motor apresenta vazamento ou baixa pressão de óleo, além de ruídos anormais, que venham a exigir uma desmontagem para reparo ou retífica. “Esse procedimento pode ser executado na oficina, desde que o mecânico tenha os instrumentos apropriados. Ele desmonta o motor e verifica as medidas, se precisar mudar alguma coisa, manda pra retífica, desde que permita, ou troca a peça se for necessário”, explica Hans Weiss Filho, instrutor técnico do SENAI-Ipiranga.

Para que o mecânico possa realizar a análise com segurança e qualidade, é preciso conhecer o tipo de motor, ter em mãos o manual técnico ou todas as especificações de dimensão das folgas, que varia para cada motor. “Isso permite que compare as medidas encontradas com as especificadas, para poder oferecer um laudo da minha análise, além de fazer um trabalho mais preciso e correto”.

“A metrologia é a ciência de medir, para isso, o mecânico precisa conhecer as grandezas e referências utilizadas e relacionar com o sistema internacional de unidades, reconhecido pelo Inmetro. Inclusive, pelo site do próprio Inmetro é possível baixar o quadro geral de unidade de medidas, importante para essa e outras tarefas”, esclarece Hans.

Instrumentos aplicados

É imprescindível que o técnico ao realizar a análise das medidas do motor, tenha em mãos os instrumentos necessários, bem cuidados e aferidos. Então, em primeiro lugar, vamos selecionar e aferir os instrumentos utilizados nesse trabalho, com referência no manual de reparos. Basicamente, utilizaremos micrômetros com diversas capacidades, paquímetro, relógio comparador, súbito (analisador de diâmetros internos), calibre de raio e calibre de lâminas.

“Aferir o instrumento vai garantir que seja feita a medida correta. É sempre bom lembrar ainda que os instrumentos devem ser manuseados de maneira segura, armazenados corretamente e mantidos sempre limpos”, recomenda o instrutor.

– Aferindo o micrômetro: existem tamanhos diferentes para capacidades diferentes, cada peça tem seu micrômetro específico de uso, de acordo com os valores que devem ser medidos. Primeiro, verifique se tem movimento livre de rotação do tambor, assim como a catraca. Em seguida, confira as especificações gravadas no próprio instrumento: capacidade (valor máximo que o instrumento consegue medir) e precisão (o menor valor que consegue medir).

Outra coisa são as faces de medida que devem estar em bom estado, no nosso caso a face é plana, mas existem outros modelos. Utilize uma base para micrômetro (pode fazer na morsa com a proteção adequada, evitando excesso de esforço para não danificar o equipamento).

A parte escura é um isolante térmico, por isso, segure somente nessa parte, para não gerar calor e provocar uma dilatação. Coloque o instrumento na base utilizando o padrão de 50 mm (já que este tem capacidade de 50 a 75 mm) e role o tambor até a posição. Neste caso, a ferramenta não está aferida, para aferir, pegue uma chave de ajuste e gire a bainha até o 0 mm.

Análise e medições

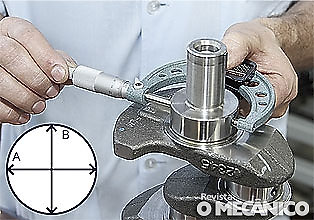

Existem dois tipos de mancais no virabrequim, o fixo (munhão) e o móvel (moente), ambos serão medidos. Isso é importante para analisar a folga entre a bronzina e a árvore de manivelas, para checar ruídos e fuga de óleo por conta de folgas elevadas. O virabrequim precisa estar na posição vertical. Não armazene a peça na posição horizontal, pois a variação de temperatura pode causar empenamento.

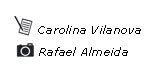

1) Para fazer a medida no munhão, utilizamos o micrômetro em dois pontos: na linha vertical e horizontal, para verificar diâmetro e ovalização da peça. O instrumento tem que estar muito bem colocado para não perder o valor.

2) Agora meça a conicidade da peça, utilizando o mesmo multímetro, mas em posição diferente. Meça na parte de cima e na parte de baixo.

Obs: A aproximação do instrumento deve ser feito com a catraca, nunca pelo tambor, para evitar excesso de carga e a obtenção de valores incorretos.

3) O próximo passo é realizar o procedimento de análise do moente, onde é montada a biela. Vamos ter os valores de diâmetro e ovalização.

Obs: Esse processo é repetido nos cinco mancais e nos quatro moentes e todos têm que ter o mesmo valor.

4) Agora verificar o raio de concordância dos mancais e dos moentes usando o calibre de raio. Faça uma inspeção criteriosa se a peça tiver chegado da retífica para não ter cantos vivos. Se esse valor não for respeitado corre o risco de ter a quebra da árvore de manivelas.

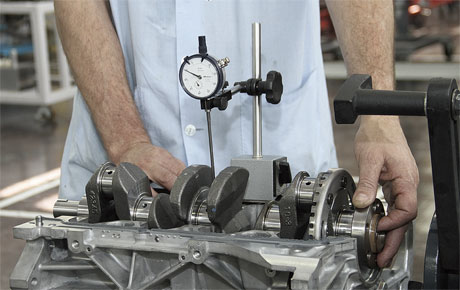

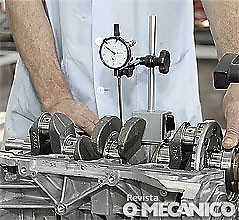

5) O próximo passo é medir o empenamento da árvore de manivelas, usando o próprio bloco como ferramenta. Remova as três bronzinas do centro e deixe somente as bronzinas do primeiro e quinto mancais (das extremidades). Depois, use o relógio comparador com alongador, com a base fixada. Antes aplique uma pré-carga inicial no relógio, e depois gire com a mão a árvore de manivela e verifique o deslocamento do ponteiro. O valor deve estar dentro da faixa indicada pelo fabricante. Medir nos três mancais do centro.

Obs: Por ser de alumínio, é impossível usar a base magnética diretamente no bloco, por isso, use uma placa metálica presa com parafusos, utilizando a furação do bloco.

6) Vamos ver agora a folga radial entre bronzina e mancal/moente, também chamado de folga de óleo, em dois passos:

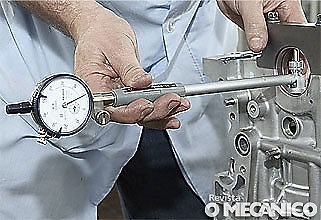

a) O primeiro é feito na biela. Para isso, feche a capa da biela com a bronzina instalada, aplique o torque adequado. Com o valor do moente em mãos, transfira o valor do moente para o súbito e meça a folga no sentido longitudinal diretamente na biela. Tome muito cuidado para não danificar ou riscar a bronzina.

b) O segundo passo é medir o mancal. Coloque o mancal com a bronzina, aperte com o torque especificado e repita o procedimento de transferência do diâmetro do mancal para o súbito e meça a folga.

| Determine a folga de óleo da bronzina de biela |

| 1. Folga de lubrificação da bronzina = FL 2. Diâmetro interno da bronzina = DI 3. Diâmentro do mente de biela = DM FL = (DI-DM) mm |

8) Em seguida, determine a folga entre pistão e cilindro, além de ovalização e conicidade do cilindro. Meça o diâmetro do pistão, no ponto correto, na saia, nesse caso, na janela do grafite, com o micrômetro.

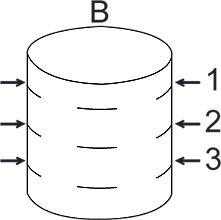

9) Por fim, faça a medição do cilindro nos dois sentidos A e B. E nos pontos 1, 2 e 3, como determina a figura.

Ovalização:

– Se A<>B tem ovalização

– Se A=B não tem ovalização

Existe uma diferença máxima entre A e B, dependendo do motor

Conicidade:

Para verificar a conicidade, compare as medidas 1, 2 e 3.

Existe uma diferença máxima entre 1 e 3, dependendo do motor

Obs: Faça o procedimento em todos os pistões e cilindros.

Colaboração técnica: SENAI – Ipiranga

Boa tarde, essa matéria é excelente. Vocês teriam o vídeo dela? Procurei no canal e não encontrei

Infelizmente, não dispomos desse material. Recomendamos que você entre em contato com a biblioteca técnica do Sindirepa-SP (0800-554477). Um abraço.

Boa tarde, gostaria de saber as medidas e apertos do motor do CIVIC 2015 16V modelo R20Z1

Muito bom essas dica estou aprendendo no senai gostaria que manda se essa tabelas de torque , e folgas obrigado desde ja

OK, muito boa a explicação, tenho um motor AP 2.0 que acabou de vir da retifica e gostaria de conferir as medidas que vieram, se as bronzinas estão corretas e demais peças, como faço para conseguir a tabela de folgas desse motor e saber e a folga entre bronzas e lobo do virabrequim estão corretas ?