Especialistas afirmam, porém, poucos acreditam que investimentos para reduzir gastos e desperdícios de uma empresa é muito mais efetivo do que economizar cortando despesas essenciais ou despedindo funcionários

Carolina Vilanova

Torneira pingando, luz acesa sem necessidade, embalagens jogadas fora antes de o produto ter acabado totalmente. Situações corriqueiras, não? Tanto na nossa casa quanto na empresa. E você sabe o que isso significa? Dinheiro jogado fora. Justamente dinheiro, que é tão difícil de ganhar, e que você faz de tudo para economizar, escorrendo pelos dedos sem que você perceba.

Isso mesmo, o desperdício custa caro. Por isso, temos que trabalhar sempre no intuito de evitar que os insumos sejam desperdiçados e para que custos desnecessários sejam reduzidos. Nesta matéria, produzida em parceria com o IQA (Instituto da Qualidade Automotiva), mostramos algumas situações e dicas de como reduzir os custos e os desperdícios da sua oficina e ganhar produtividade e melhorar os processos com essas ações.

José Palacio, coordenador de serviços automotivos da entidade, afirma: “muitos não sabem por onde começar quando assunto é reduzir os custos, mas ações simples e planejadas podem ajudar a indicar um rumo. Outros acham que vão ter que investir muito para colocá-las em prática, o que não é bem verdade, mesmo porque vai ter redução por outro lado, ou seja, o retorno é garantido”.

Instalações com áreas demarcadas, com as ferramentas necessárias e fluxograma de trabalho

Uma dica fácil é prestar atenção desde quando chega à empresa até quando sai, e observar o que você fez durante o dia, ou melhor, o que estava previsto e o que realmente fez. E o que não fez, por que não o fez? “Isso demonstra se você está ou não preparado e organizado, afinal, com base numa programação bem feita e eficaz você consegue realizar todas as suas atividades diárias”, analisa o coordenador.

Outro ponto importante é conseguir enxergar a desorganização, que é um indutor de prejuízo. “Quando eu não tenho nada organizado meu tempo de trabalho ou de retrabalho será maior do que o normal”, observa. Vamos ver alguns pontos simples que podem ajudar a melhorar a produtividade da sua oficina:

Tudo começa por um layout apropriado da empresa e fluxogramas por atividades, discriminando a disposição correta dos equipamentos e as áreas de trabalho bem sinalizadas. “Onde estão as bancadas, ferramentas e onde está o carro. Estão pertos um do outro? Organização, limpeza e praticidade são essenciais para não ficar rodando dentro da oficina”, comenta.

A área de trabalho deve ser bem delimitada para as atividades, onde vai ser feito cada tipo de operação e as ferramentas necessárias tem que estar naquele local de trabalho. Outra dica de Palacio é colocar a atividade seguinte próxima à anterior (adequação de layout).

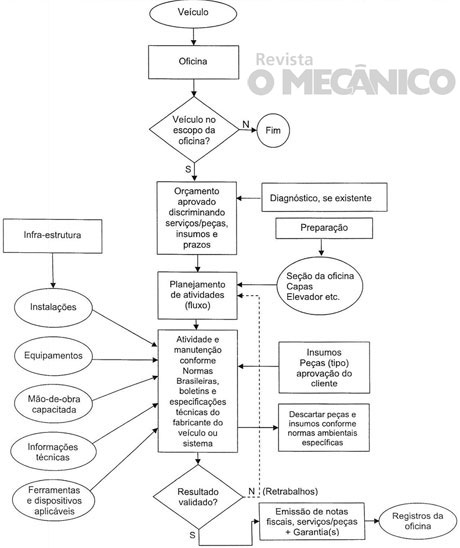

É importante que a empresa tenha um fluxograma determinando quem faz o que, como vai fazer e quais materiais serão utilizados. “Por onde começar: conhecimento técnico, manuais, de que forma vai começar a desmontar o veículo, como reparar e depois como montar o que foi reparado. São etapas de um processo que deve ter um fluxograma. Isso bem detalhado e bem distribuído vai fazer com que todos os funcionários sejam treinados com base naquele fluxo. Além do mais, a ociosidade traz perda de dinheiro. Um funcionário sem nada pra fazer está perdendo dinheiro pra empresa”.

Seu Palacio acredita que organização proporciona agilidade no trabalho, redução de tempo e a certeza de que o trabalho foi feito na íntegra do começo a fim. E o fluxograma é a direção para que tudo seja feito corretamente. “Todos os trabalhos que estavam no cronograma foram feitos. A última operação é testar o veículo para ver se ficou bom, o que gera ganho de tempo na entrega do veículo para o cliente, ou seja, prometi para determinado prazo, o que foi atendido, isso é uma redução de tempo que evita desperdícios”, finaliza.

O que está por traz disso é o gestor se preocupar em fazer o processo dar um bom resultado. “Documentar tudo por uma questão de padronização, fazer treinamento do pessoal, afinal, um funcionário novo com fluxograma na mão vai estar apto a se encaixar no grupo e começar a produzir em menor tempo. Produzir mais em menor tempo melhora rentabilidade e consequentemente o lucro”.

Organização e ferramentas em mãos evitam a perda de tempo na execução dos serviços

A programação das peças começa a partir da hora da desmontagem, quando se faz o diagnóstico do problema para saber a relação de peças que vai precisar. Isso evita a compra de itens que não serão usados. Assim também é possível saber se tem a peça em estoque, se não, fazer a programação para comprá-las dentro do prazo.

O carro entrou para fazer o reparo, foi desmontado e nesse momento temos que saber se a peça vai chegar numa data hábil para entregar o veículo reparado ao cliente no prazo programado. “Ou seja, programar o trabalho, o reparo, a compra das peças necessárias e das ferramentas que vou precisar. Tudo tem que ser visto antes de dar o prazo para o cliente. Com isso, ganha-se em produtividade, evita custos desnecessários, de comprar uma peça errada, por exemplo, além do cumprimento do prazo e a fidelidade do cliente, com qualidade do serviço”, complementa Palacio.

Em relação ao ambiente de trabalho, também devemos pensar o que vamos fazer com as peças que foram trocadas, para deixar o local preparado para receber o próximo veículo. “Por isso é ideal reservar as peças num local adequado, separadamente. Papel, alumínio, lubrificante, filtros, eletrônicos… cada um tem o seu local preparado e bem localizado. Depois ainda posso negociar com empresas que retiram os resíduos, ou seja, ganho tempo e até dinheiro com peças que podem ser vendidas”, indica.

Os funcionários devem trabalhar em um ambiente apropriado, limpo e saudável, com os devidos treinamentos e as ferramentas específicas para o trabalho que vai fazer. “Dar incentivo e condições de trabalho é uma maneira de reduzir custos em função de aumento de produtividade. Uniforme, EPIs, ferramentas etc. Tudo isso pode ser considerado redução de custos em função da qualidade no serviço efetuado evitando retrabalho. Muita gente se preocupa com o que vai fazer, mas não se preocupa com qual a melhor maneira de fazer num período mais curto de tempo e com mais qualidade”.

Deixar sinalizações em determinados locais para relembrar os funcionários de como agir corretamente

Deve existir ainda a orientação e monitoração dos colaboradores, conscientizando-os na prática de ações que gerem redução de custos. Isso pode ser em relação a consumo de energia elétrica, de água, de materiais e insumos. Às vezes até precisa de um treinamento específico e de monitoramento.

“A substituição das torneiras convencionais por automáticas é um grande redutor de custos. Assim como a válvula de descarga com dois botões (dualflux), para sólidos e líquidos. Instalação de telhas translúcidas é outra ideia boa de redução de energia e o sensor de presença para as luzes de escadas, área de estoque, banheiros e áreas de pouco uso também diminui a conta de luz”. Outra vantagem desse treinamento é que os funcionários podem levar as boas práticas para dentro de casa e gerar economia para eles também.

Não deixa a situação chegar num ponto de desperdício, comece já a fazer as mudanças, inclusive nas áreas administrativas, como no uso de papel excessivo e de cartuchos de impressora. “Materiais baratos muitas vezes saem mais caros no final das contas, pois qualidade melhora o serviço. Materiais como sabonete líquido, papel higiênico, material de limpeza de valor muito baixo geralmente não são bons produtos, acabam gastando mais e acabam mais rápido”.

Palacio acredita que cortar custos pode ser enganoso em algumas situações. “Mandar embora um funcionário que recebe um salário mais alto pode custar mais, pelo trabalho que ele desempenha. Outros que ganhem menos podem não ter a mesma produtividade do primeiro”.

Controlar o estoque da oficina evita que peças desnecessárias sejam adquiridas, eliminando gastos

Em época de vacas gordas é onde o empresário se descuida e tem excesso de gastos. Um investimento inadequado, por exemplo, comprar equipamento que não vai usar só porque está com dinheiro sobrando. “Por outro lado, equipamentos modernos consomem menos energia, aproveitam melhor os insumos e aumentam a produtividade, sempre com manutenção preventiva adequada, claro”.

Quando os custos e desperdícios elevados afetam a competitividade da oficina, o negócio corre o risco de ter prejuízos ou faturar menos do que deveria. “Vou ter que cobrar mais para cobrir esses custos e muitas vezes, perder o serviço para outra oficina. Todo mundo quer ter o resultado melhor e o pensamento é ganhar mais, mas reduzindo custo gera o mesmo efeito”, diz Palacio.

A gestão da qualidade e a certificação ajudam na redução de custos e desperdícios, pois vão mostrar o melhor caminho para essas soluções que foram apresentadas e a melhor maneira de fazer isso. A finalidade é mostrar de que forma pode melhorar a qualidade do seu serviço com um custo melhor. A gestão da qualidade de maneira global cobre todos esses pontos, pois as empresas certificadas têm monitoramento dos seus custos e desperdícios de maneira sistemática e usa isso para melhorar seus resultados.

“A certificação ajuda no controle disso, por conta das auditorias que são feitas na empresa, que vem checar se as reduções estão sendo feitas e orientam o melhor método de trabalho, como mudar para ter mais lucro. Ela monitora através de indicadores solicitados que mostram a quanto está andando no processo de evolução que está passando. Não basta mudar tem que manter a continuidade no desenvolvimento. Todo esse esforço não pode ser uma ação única, tem que estar dentro da empresa, uma sistemática de sempre monitorar, orientar e ter a consciência sempre”, finaliza Palacio.

Principais itens desperdiçados na oficina mecânica:

• Água: Para limpeza do estabelecimento, banheiros, lavagem das peças e veículos;

• Oxigênio, argônio e acetileno: Uso em excesso ou má conservação de equipamentos para solda;

• Ar comprimido: Falta de manutenção e vazamentos na linha de ar;

• Materiais de limpeza: Uso em excesso ou mal aplicado;

• Peças: Danificadas pela montagem, compra errada ou sem qualidade;

• Ferramentas: Perdidas, quebradas ou em falta;

• Luzes: Acesas durante o dia ou excesso de iluminação;

• Energia elétrica: Máquinas ligadas sem produção;

• Instalação elétrica: Fiação elétrica mal dimensionada;

• Mão de obra: Retorno de serviços mal executados, retrabalho;

• Tempo: Falta de programação de serviços causando ociosidade nos funcionários;

• Procedimentos, logística: Ferramentaria e estoques de peças longe dos locais de trabalho;

• Financeiro: Excesso de peças, óleos, pneus, e outras peças encalhadas nos estoques, erro na compra.

*fonte: SEBRAE

FLUXOGRAMA