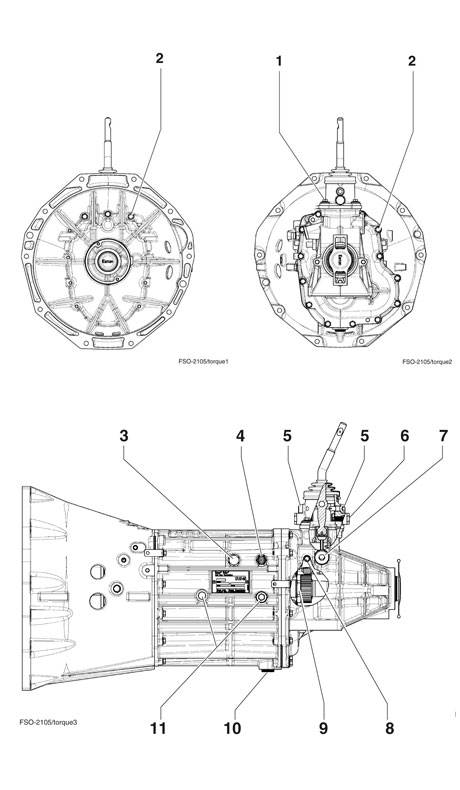

Na segunda parte da matéria, acompanhe a montagem do câmbio Eaton FSO-2105A, de cinco marchas, que equipa a picape da Chevrolet a partir do ano/modelo 2013.

![]() Fernando Lalli

Fernando Lalli

![]() Alexandre Villela

Alexandre Villela

Na edição nº 251 (Março/2015), publicamos a desmontagem da caixa manual de velocidades Eaton FSO-2105A, que equipa a mais recente versão da Chevrolet S10, na versão Flex 2.4L SOHC 4×2, desde o ano/modelo 2013. A seguir, vamos mostrar o procedimento de montagem, atentando para o uso das ferramentas especialmente desenvolvidas pela Eaton para o reparo adequado do sistema, que estão disponíveis para a venda no mercado de reposição.

A montagem do câmbio como um todo segue a mesma sequência da desmontagem, como demonstrada na primeira parte da reportagem, mas na ordem inversa. Entretanto, alguns detalhes devem ser observados, como veremos.

Cuidados antes da montagem

No caso da necessidade de limpeza das peças, a Eaton orienta o mecânico a mergulhá-las num líquido tipo solvente (querosene, por exemplo), movimentando cada uma lentamente para cima e para baixo, até que todo o lubrificante velho e material estranho sejam dissolvidos. Cuidado na manipulação de solvente: evite contato desse tipo de líquido com a pele.

Para rolamentos não vedados, mergulhe-os em um líquido de limpeza novo. Movimente-os lentamente para cima e para baixo a fim de que as partículas aderidas nas partes dos rolamentos se desprendam. Seque os rolamentos usando ar comprimido sem umidade. Nunca aponte o jato de ar comprimido para girar o rolamento em alta rotação. Isso pode danificar o rolamento.

As carcaças devem ser completamente limpas em seu interior e exterior, assim como tampas etc. Todas as peças lavadas devem ser totalmente secas imediatamente, utilizando-se ar comprimido sem umidade ou panos absorventes macios e sem felpas, livres de material abrasivo como limalhas, óleo contaminado ou composto de polimento.

Cuidado com os vedadores, que devem ser manipulados com cuidado durante a montagem. Qualquer dano a seus lábios podem prejudicar seu desempenho ou mesmo inutiliza-lo.

A Eaton recomenda que, na montagem, sejam lubrificados todos os colos de engrenagens, rolamentos de agulhas, rolamentos não vedados e os componentes submetidos a atrito, com o próprio óleo que será colocado no interior da transmissão, o que evita avarias nos primeiros giros das engrenagens.

Procedimento de montagem

O procedimento foi feito por Adriano José Alves, especialista do produto da Eaton, com o auxílio de Allison Alves da Silva, auditor de produto, e João Paulo dos Santos, também do aftermarket da empresa.

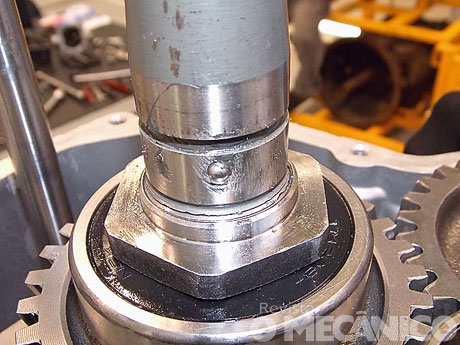

Importante: O momento de colocação das esferas dos varões já foi descrito no final da matéria anterior. Aqui, vamos considerar o procedimento de montagem como procedimento inverso da desmontagem, observando os detalhes mais importantes a seguir.

Remontagem dos eixos

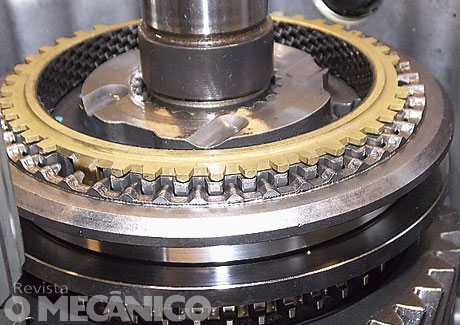

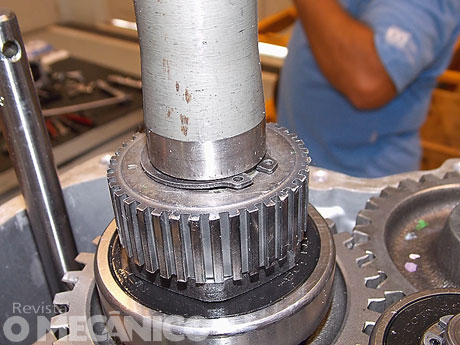

1) No momento da montagem dos elementos nos eixos, posicione todos os sincronizadores com os anéis externos com a aba mais grossa voltada para a direção do eixo piloto.

2) Para recolocar o rolamento do eixo piloto no eixo principal, leve o conjunto à prensa e utilize um instalador especialmente dimensionado (ref. Eaton E010001).

Obs: Todos os rolamentos de esferas e roletes possuem ferramentas especiais para a reinstalação de cada um por interferência. Os rolamentos de agulha são remontados com a mão, ou seja, do mesmo jeito que foram desmontados.

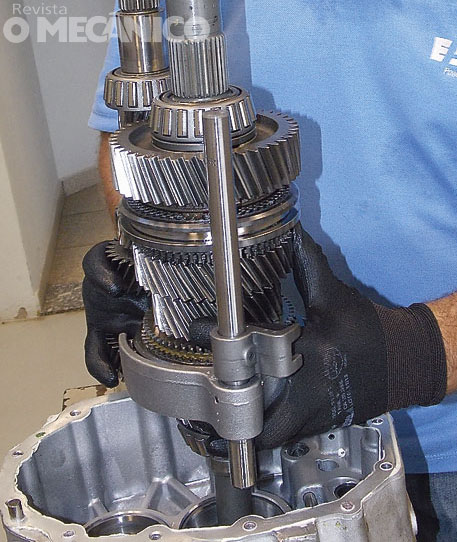

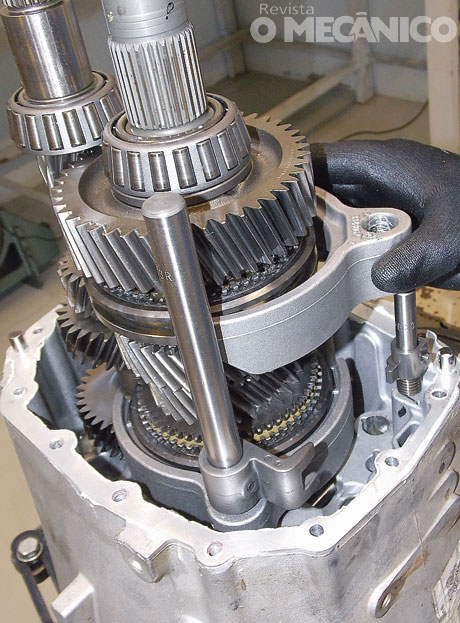

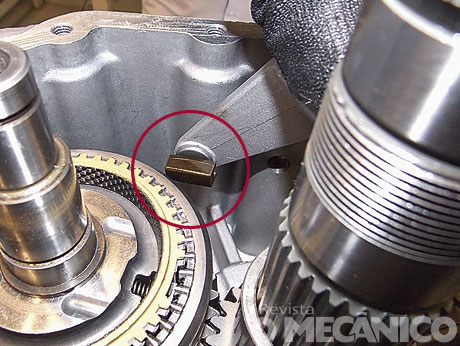

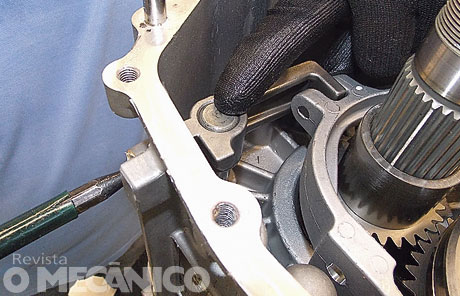

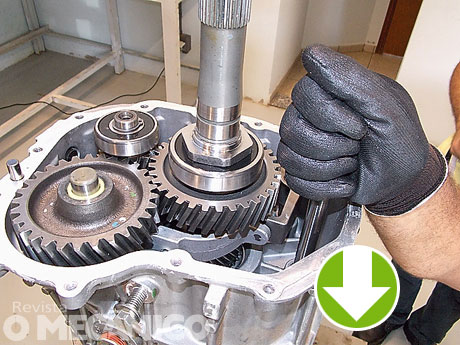

3) Reposicione os dois eixos, primário e secundário, na carcaça dianteira. Faça esse reposicionamento já com o garfo e o varão de 3ª e 4ª marchas.

4) Com o eixo principal mais eixo secundário posicionados, é o momento de posicionar corretamente os varões. O garfo do sincronizador de 1ª e 2ª marchas deve ser posicionado antes do encaixe do varão correspondente.

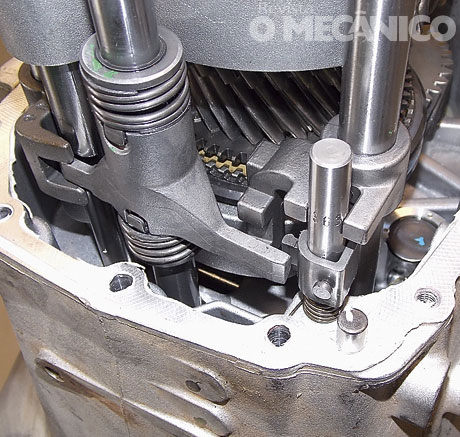

5) O posicionamento dos varões de engate deve ser sempre da esquerda para a direita. Na ordem: varão de 3ª e 4ª, varão de 1ª e 2ª, varão de seleção, varão de 5ª e de ré.

6) Observe que o varão de ré deve estar devidamente encaixado no inibidor de ré.

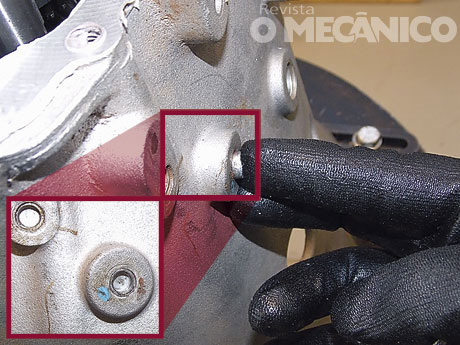

7) Com os varões reposicionados, recoloque o bujão expansivo do mecanismo inibidor de engate duplo em seu alojamento com a aplicação de trava química. Neste procedimento, foi aplicada a trava química E677 da Eaton. Esse bujão deve ser trocado a cada remoção.

Medição da folga

8) Antes de medir e ajustar a folga axial, remova todos os calços de ajuste sob as capas dos rolamentos superiores dos eixos principal e secundário. As capas devem ter sido montadas em seus alojamentos totalmente limpos e perfeitamente assentadas.

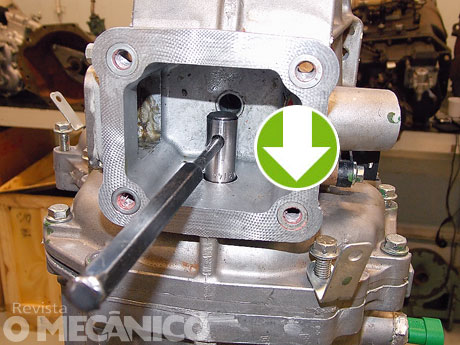

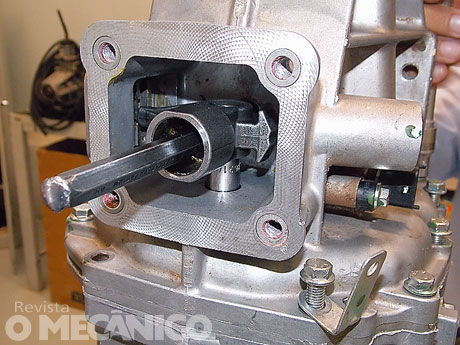

9) Para medir a folga dos eixos primário e secundário, nesta reportagem, utilizamos as duas ferramentas especiais recomendadas pela Eaton combinadas (ref. Eaton E008001 e E009001) juntamente com o relógio comparador. A montagem das ferramentas permite que seja feita a medição em ambos os eixos, um de cada vez. A placa dá sustentação para a base magnética do relógio comparador, enquanto as alavancas são responsáveis pela movimentação do eixo na medição da folga.

Obs: É recomendável girar o eixo várias vezes no sentido horário e anti-horário para garantir o assentamento no rolamento.

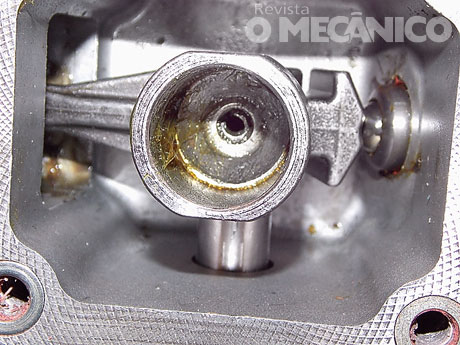

10) Posicione o relógio comparador e não se esqueça de zerá-lo após aplicar uma leve pré-carga. No caso do eixo secundário, o apalpador do relógio comparador deve tocar perpendicularmente a ponta do eixo. No eixo primário, posicione o apalpador na própria ferramenta. (Focar o recorte das fotos no ponto de contato do apalpador do relógio comparador)

11) Com as ferramentas devidamente instaladas, force o eixo com as alavancas (movimentadas para uma chave soquete) para observar a folga correspondente. Repita o mesmo procedimento nos dois eixos.

Folga especificada (mm) Mínima Máxima Observação

Contraeixo 0,06 mm 0,11 mm Folga positiva

Eixo principal 0,06 mm 0,11 mm Folga positiva

12) Para determinar a espessura dos calços necessária para o ajuste da folga axial, calcule a diferença entre o resultado da medição e as medidas especificadas na tabela anterior. Se, por exemplo, a folga medida no eixo primário for de 0,40 mm, a quantidade de calços deve ser calculada a partir da diferença entre as medidas especificadas.

Ex:

0,40 mm – 0,11 mm (medida máxima) = 0,29 mm

0,40 mm – 0,06 mm (medida mínima) = 0,34 mm

Ou seja, o pacote de calços neste exemplo deve somar entre 0,29 mm e 0,34 mm. O cálculo deve ser feito para calcular o pacote de calços nos dois eixos.

Obs: Se a folga medida for inferior ao valor mínimo especificado (ou seja, abaixo de 0,06 mm), existe algum problema no procedimento. Examine todos os passos do procedimento de medição: verifique se o equipamento de medição está bem instalado, se as capas de rolamento estão assentadas corretamente, se os alojamentos das capas estão bem limpos etc.

Montagem do conjunto de 5ª marcha e ré

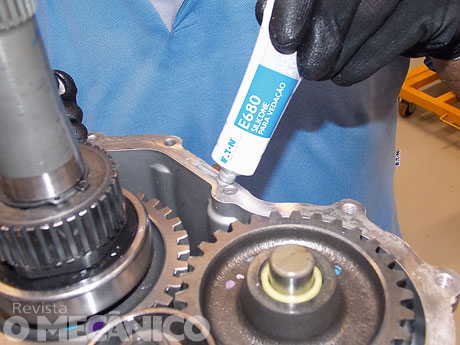

13) Com a folga devidamente mensurada, e eventualmente corrigida, faça a vedação da carcaça dianteira com silicone em toda a superfície de contato com a carcaça intermediária. A Eaton recomenda em seus produtos o silicone E680 de sua própria fabricação.

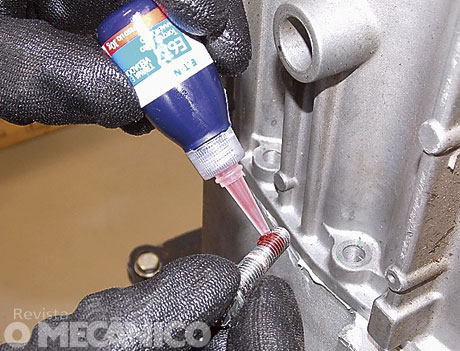

14) Aplique trava química em todos os parafusos de fixação da carcaça intermediária com a carcaça dianteira.

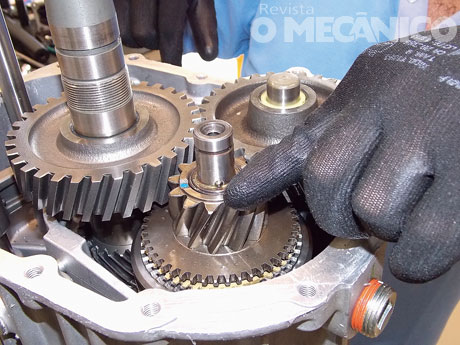

15) Preste atenção ao posicionamento das esferas na sequência da montagem das engrenagens e rolamentos nos eixos. Observe o encaixe correto de cada esfera nos eixos conforme está no Capítulo 1 deste procedimento (edição 251).

16) Perceba que a engrenagem de 5ª marcha no eixo secundário tem um chanfro (colarinho) de diâmetro externo menor que deve ser posicionado para baixo.

17) Antes de montar o sincronizador de 5ª marcha e ré, confira se os “cachorrinhos” estão corretamente posicionados.

18) Observe também no sincronizador de 5ª marcha e ré que o lado da ré (cônico) deve ficar voltado para cima.

19) Preste atenção no posicionamento dos patins do garfo de acionamento de 5ª marcha e ré na montagem. Eles devem ficar encaixados no anel externo do sincronizador.

20) Na reinstalação do bujão do pressionador do eixo de fixação do garfo de acionamento, aplique silicone de vedação.

21) É necessário encaixar o engate articulado de 5ª e de ré no varão correspondente. Para tal, suba o varão para encaixar o engate articulado e use o saca-pino para centralizar o pino elástico do engate articulado.

Obs: Na montagem, substitua todos os pinos elásticos por novos. São componentes baratos se comparados ao custo de reparo do câmbio.

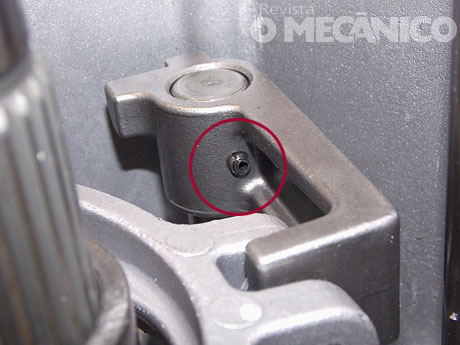

22) Veja o correto alinhamento do pino elástico do engate articulado. O pino deve ir até o final para não encostar no interruptor da ré.

23) Os parafusos da guia do garfo de acionamento da 5ª marcha e da ré devem ser recolocados neste momento ainda sem a trava química ou silicone. O aperto final será feito apenas após o torque da porca do rolamento superior do eixo primário.

24) O interruptor da ré também deve ser fixado utilizando silicone de vedação.

25) Na montagem das engrenagens de ré e rolamentos correspondentes, veja a esfera que deve ser posicionada na engrenagem do eixo secundário, abaixo da arruela espaçadora do rolamento superior do eixo secundário.

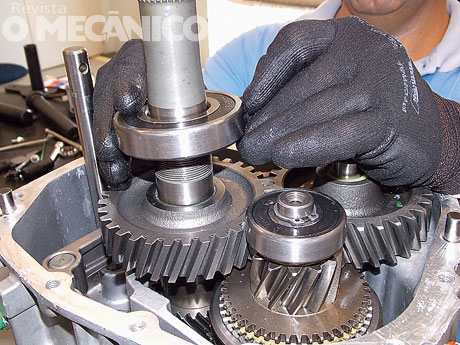

26) O rolamento superior do eixo secundário possui ferramenta especial para a reinstalação (ref. Eaton E010001).

Obs: Substitua todos os anéis-trava por novos. Assim como os pinos elásticos, são componentes baratos em relação ao custo do reparo na caixa.

27) Já o rolamento superior do eixo primário deve ser reinstalado após ser aquecido a 80°C.

28) Para torquear a porca superior do rolamento do eixo primário, empurre o varão correspondente para engatar a 3ª marcha e também a marcha à ré. Isso irá travar os eixos para fazer a aplicação do aperto final. Remova os parafusos da guia do garfo de 5ª marcha e ré para fazer o engate da ré.

29) Apenas então, aplique o torque especificado na porca superior do rolamento do eixo primário, conforme tabela. Foto: DSCN2857

Obs: Faça o desengate das marchas logo após este passo.

30) Não se esqueça do remanche da porca superior do rolamento do eixo primário.

31) Faça o aperto dos parafusos da guia do garfo de acionamento tanto com trava química quanto com silicone. Após o aperto, limpe o excesso.

32) Coloque graxa na esfera correspondente para facilitar o posicionamento do rotor do velocímetro. Não se esqueça do anel-trava.

33) Limpe o pescador de óleo, localizado no prolongamento traseiro, afim de remover impurezas, borra etc.

34) Enfim, faça a vedação do prolongamento traseiro com silicone, a exemplo do que foi feito anteriormente na carcaça intermediária. Aplique trava química nos parafusos (34a).

(34a)

35) A guia de engate de marchas também deve receber silicone de vedação em suas bordas na reinstalação. Coloque trava química nos parafusos.

36) Também coloque trava química no parafuso de fixação do sensor de velocidade.

37) Para instalar o setor de mudanças, engate uma marcha para baixo. Assim, conseguirá fazer o encaixe. Deixe o saca-pino centralizando o orifício de engate com o componente (37a). Desengate a marcha e aperte o bujão roscado em seguida (37b).

(37a)

(37b)

38) Coloque um pino elástico novo e deixe-o bem faceado em relação ao setor de mudanças.

39) Utilize trava química nos parafusos de fixação da torre de controle. Faça o aperto desses parafusos em cruz.

40) Faça o teste de engate fora do veículo para ter certeza que a montagem está bem ajustada.

Obs: Não se esqueça de aplicar o óleo lubrificante corretamente, como observamos no Capítulo 1 deste procedimento.

Tabela de torques – Câmbio Eaton FSO-2105A

| Item e Descrição | Rosca | Torque Nm (Lb.ft) | Observações |

| 1 Parafusos da Torre de Controle | M8 | 19-25 (14-19) | Aplicar trava química Eaton E677 na rosca |

| 2 Parafusos das junções das carcaças | M8 | 19-25 (14-19) | Aplicar trava química Eaton E677 na rosca |

| 3 Bujão de enchimento | 3/4″ – 14 NPTF | 40-47 (29-34) | Aplicar junta química Eaton E679 na rosca do bujão |

| 4 Interruptor da luz de ré | M14 | 14-20 (10-15) | Aplicar junta química Eaton E680 na face do interruptor |

| 5 Pino roscado da torre de controle | M12 | 10-16 (7-12) | Aplicar junta química Eaton E680 somente na face do pino roscado |

| 6 Bujão roscado da torre de controle | M16 | 14-21 (10-15) | Aplicar junta química Eaton E680 na face de encosto |

| 7 Bujão do atuador roscado do came | M24 | 10-16 (7-12) | Aplicar junta química Eaton E680 na face de encosto |

| 8 Sensor do velocímetro | 13-16″ – 20 UNEF | 10-16 (7-12) | Aplicar trava química Eaton E677 na rosca |

| 9 Porca do eixo principal | M37 | 217-270 (160-200) | Recalcar a porca no respectivo rasgo |

| 10 Bujão magnético de dreno | ¾” – 14 NPTF | 40-47 (29-34) | Aplicar junta química Eaton E680 na rosca |

| 11 Pino roscado | M12 | 19-26 (14-19) | Aplicar junta química Eaton E680 na face de apoio |

Tabela de diagnósticos – Câmbio Eaton FSO-2105A

Ocorrência: RUÍDO EM NEUTRO

Causa provável: Ajuste incorreto da rotação da marcha lenta.

Solução possível: Ajuste a marcha lenta conforme instruções do manual de reparo do veículo

Causa provável: Disco de embreagem inadequado ou deficiente

Solução possível: Substitua o disco conforme instruções do manual de reparo do veículo

Causa provável: Lubrificante com nível baixo

Solução possível: Complete o nível do lubrificante com o óleo recomendado pela fabricante do veículo

Causa provável: Lubrificante contaminado

Solução possível: Drene todo o fluido, limpe a caixa e reabasteça com o lubrificante recomendado pela fabricante do veículo

Causa provável: Engrenagens e/ou rolamentos gastos ou danificados

Solução possível: Substitua as peças danificadas conforme instruções da matéria

Ocorrência: Ruído com marchas engatadas

Causa provável: Disco de embreagem inadequado ou deficiente

Solução possível: Substitua o disco conforme instruções do manual de reparo do veículo

Causa provável: Lubrificante com nível baixo

Solução possível: Complete o nível do lubrificante com óleo recomendado pela fabricante do veículo

Causa provável: Bucha ou rolamento do volante gasto ou danificado

Solução possível: Substituir conforme instruções do manual de reparo do veículo

Causa provável: Vibrações procedentes de outros componentes do veículo (cardã, coxins, junta universal)

Solução possível: Verifique e repare conforme o manual de reparo do veículo

Causa provável: Desalinhamento entre o motor e a caixa de mudanças

Solução possível: Substitua os componentes danificados (requer procedimento específico)

Causa provável: Engrenagens e/ou rolamentos gastos ou danificados

Solução possível: Substitua as peças danificadas conforme instruções da matéria

Ocorrência: Dificuldade no engate de marchas

Causa provável: Embreagem com mau funcionamento (não libera)

Solução possível: Verifique e ajuste o s istema de acionamento conforme instruções do manual de reparo do veículo

Causa provável: Bucha ou rolamento do volante gasto ou danificado

Solução possível: Substituir

Referência: Conforme instruções do manual de reparo do veículo

Causa provável: Lubrificante inadequado

Solução possível: Substituir pelo lubrificante recomendado pela fabricante do veículo

Causa provável: Componentes da torre de controle gastos ou danificados

Solução possível: Substitua as peças danificadas

Causa provável: Anéis sincronizadores gastos ou danificados

Solução possível: Substitua os anéis

Causa provável: Conjuntos sincronizadores com desgaste excessivo ou danificados (molas, lamelas, capa ou cubo)

Solução possível: Substitua os conjuntos sincronizadores

Causa provável: Sistema de engate desgastado ou danificado (garfos, patins de nylon, varões, seletores)

Solução possível: Substitua as peças danificadas

Causa provável: Folga axial do eixo principal ou do contra-eixo ajustada de maneira incorreta Solução possível: Ajuste a folga conforme explicado na matéria

Ocorrência: Dificuldade no desengate de marchas

Causa provável: Embreagem com mau funcionamento (não libera)

Solução possível: Verifique e ajuste o sistema de acionamento conforme instruções do manual de reparo do veículo

Causa provável: Componentes da torre de controle gastos ou danificados

Solução possível: Substitua as peças danificadas

Causa provável: Conjuntos sincronizadores com desgaste excessivo ou danificados (molas, lamelas, capa ou cubo)

Solução possível: Substitua os conjuntos sincronizadores

Causa provável: Sistema de engate desgastado ou danificado (garfos, patins de nylon, varões, seletores)

Solução possível: Substitua as peças danificadas

Causa provável: Folga axial do eixo principal ou do contra-eixo ajustada de maneira incorreta Solução possível: Ajuste a folga conforme explicado na matéria

Ocorrência: Marchas raspando

Causa provável: Embreagem com mau funcionamento (não libera)

Solução possível: Verifique e ajuste o sistema de acionamento conforme instruções do manual de reparo do veículo

Causa provável: Sistema de acionamento da embreagem com problemas

Solução possível: Verifique e ajuste o sistema de acionamento conforme instruções do manual de reparo do veículo

Causa provável: Bucha ou rolamento do volante gasto ou danificado

Solução possível: Substituir conforme instruções do manual de reparo do veículo

Referência:

Causa provável: Anéis sincronizadores gastos ou danificados

Solução possível: Substitua os anéis

Causa provável: Patins de nylon dos garfos desgastados

Solução possível: Substitua as peças danificadas

Ocorrência: Marchas escapando

Causa provável: Protetor da alavanca montado fora de posição, forçando-a

Solução possível: Ajuste o protetor de maneira que não force a alavanca

Causa provável: Conjunto do sincronizador gasto ou danificado

Solução possível: Substitua os conjuntos sincronizadores

Causa provável: Cubo do sincronizador de 1ª/2ª invertido com o de 3ª/4ª (anti-escape)

Solução possível: Remova e instale os cubos nas posições corretas

Causa provável: Folga axial do eixo principal ou do contra-eixo ajustada de maneira incorreta Solução possível: Ajuste a folga conforme explicado na matéria

Causa provável: Sistema de engate desgastado ou danificado (torre de controle, garfos, varões, seletores etc).

Solução possível: Substitua as peças danificadas

Ocorrência: Vazamento de óleo

Causa provável: Nível de óleo acima do especificado

Solução possível: Acerte o nível de óleo

Causa provável: Respiro entupido

Solução possível: Verifique o respiro

Causa provável: Vedadores gastos ou danificados

Solução possível: Substitua as peças danificadas

Causa provável: Falta de torque nos parafusos de junções e/ou falta de junta química

Solução possível: Refaça a montagem aplicando junta química e torques cor retos

Causa provável: Carcaças trincadas e/ou faces das carcaças com batidas ou danificadas

Solução possível: Substitua ou repare as peças danificadas

Ocorrência: Falhas dos rolamentos

Causa provável: Nível de óleo abaixo do especificado

Solução possível: Complete o nível do óleo

Causa provável: Óleo contaminado ou diferente do especificado

Solução possível: Drene todo o óleo e reabasteça com o óleo especificado

Causa provável: Montagem inadequada dos componentes

Solução possível: Reveja a montagem

Causa provável: Folga axial do eixo principal ou contra-eixo, fora do especificado

Solução possível: Ajuste a folga

Causa provável: Não utilização de óleo durante a montagem

Solução possível: Substitua as peças danificadas. Monte conforme o procedimento

Ocorrência: Engate de duas marchas simultâneamente

Causa provável: Sistema inibidor de engate duplo montado de maneira incorreta

Solução possível: Reveja a montagem

Gostaria de saber como fazer a desmtagen da transmissão da S10 ano 2019

Gostaria de saber como montar a transmissão Manual de seis velocidade da S10 ano 2019

boa tarde tenho uma blazer 2.2 ano 96 a 8 anos gostaria de saber se você poderia me fornecer o desenho do cambio para mim saber qual é a engrenagem da segunda marcha e onde ela fica localizada. o cambio é clark modelo -cl 195A gm 93247350: serie 6 jp 15749 obrigado

Em momento nenhum falarão sobre as esferas e pino espassador dos garfos

Qual a viscosidade do óleo na troca desta caixa ?

Geraldo, fizemos a seguinte matéria sobre o câmbio da S10 Flex 2.4L SOHC 4×2 (desde o ano/modelo 2013)

Manutenção do câmbio manual da Chevrolet S10 (Capítulo 1): https://omecanico.com.br/manutencao-do-cambio-manual-da-chevrolet-s10/

Manutenção do câmbio manual da Chevrolet S10 (Capítulo 2): https://omecanico.com.br/manutencao-do-cambio-manual-da-chevrolet-s10-capitulo-2/

Um abraço.

Gostaria de ter informaçoes como desntar o cambio S10 eu era mecanico do alfa romeu trator enfim maquinas pesada sai e fui ser caminhoneiro fiquei 34 anos nu mundo parrei de vajar e to querendo voltar a mecanica nos carros antigos tudo bem mas nos novos sou pecimo