Acompanhe o procedimento de desmontagem e as principais dicas de montagem do motor da MWM-International que equipa os modelos Ford Ranger e Troller T4

Carolina Vilanova

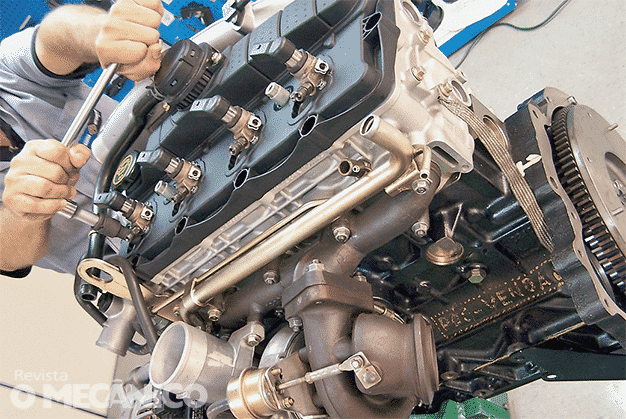

Desempenho, economia, robustez e tecnologia avançada. Esses são os principais atributos do motor da MWM-International NGD 3.0 Eletronic, responsável por impulsionar as picapes Ranger da Ford e os veículos Troller T4 Pantanal. Nessa matéria mostraremos o procedimento de desmontagem do propulsor, que já foi transmitido em O Mecâniconline e teve muito acesso.

Com a potência máxima de 163 cv a 3.800 rpm e torque de 38,7 kgfm entre 1.600 e 2.200 rpm, o motor tem cabeçote de alumínio, quatro cilindros em linha, 16 válvulas e aspiração turbo intercooler. O eixo do comando de válvulas no cabeçote é do tipo simples (OHC), com balanceiros roletados e tuchos hidráulicos, que fazem automaticamente o ajuste da folga das válvulas, o que elimina a necessidade de regulagem. A tampa de válvulas tem material plástico e sistema de respiro integrado, que faz pouco ruído e permite melhor separação e controle do óleo lubrificante, facilitando o acesso aos injetores.

Dentro do bloco, os pistões são leves e as bielas são feitas em peça única, depois seccionadas por fratura nos locais de encaixe. A distribuição é feita por correntes com tensionadores hidráulicos automáticos, o que reduz o nível de ruído. O baixo índice de emissão de poluentes, de acordo com os limites da legislação brasileira Conama 272 (Euro III), é outro destaque do propulsor.

O sistema de injeção direta common rail é o Siemens PCR (Piezo Common Rail), com o bico injetor do tipo “piezo-elétrico” de alta precisão e repetição, que funciona sob alta pressão. Esse atuador utiliza um cristal que altera a sua geometria de acordo com a passagem de corrente, enquanto o sistema convencional é operado por meio de uma bobina eletromagnética. Fazem ainda parte do sistema a bomba de combustível (DCP), o rail (duto de alimentação), os tubos de alta pressão, sensores, atuadores e a unidade de controle do motor (ECU).

|

Sobrealimentação: Turbocompressor com válvula wastegate Rotação máxima livre: 4.640 rpm Rotação em marcha lenta: 800 rpm (750 rpm na versão Troller) Potência (NBR 5484): 163 cv a 3800 rpm Torque (NBR 5484): 38,7 Kgmf a 1.600 – 2.200 rpm |

Desmontagem

Antes de começar o trabalho, tenha em mãos as ferramentas apropriadas para o serviço, as peças originais para reposição e os materiais de proteção individual, como óculos e luvas.

Vale lembrar que o chicote elétrico transmite os sinais dos sensores até a ECU e da ECU para os atuadores. Seus conectores são específicos para cada sensor/atuador, evitando a montagem incorreta. Para verificar o chicote é recomendado realizar o teste de continuidade após a sua remoção do motor.

1) Comece retirando os tubos de baixa pressão, que fazem a conexão de retorno dos bicos injetores, não esqueça de soltar a trava de fixação com uma chave de fenda. Com uma chave 8 mm solte os dois parafusos que fixam a tubulação (próximos ao suporte do filtro de óleo) e finalize a remoção soltando os conectores do filtro de combustível e da bomba de alta-pressão.

2) Solte as conexões das tubulações de alta-pressão, que ligam o rail nos injetores. Utilize duas chaves para soltar a conexão com os injetores, pois a pressão é maior na porca de fixação do que na conexão. Tampe as entradas das conexões do rail e dos injetores para evitar a entrada de impurezas e danificar os componentes. Solte, em seguida, a parte da tubulação que liga o rail na bomba de alta-pressão. Essas tubulações devem ser substituídas sempre que forem removidas do motor.

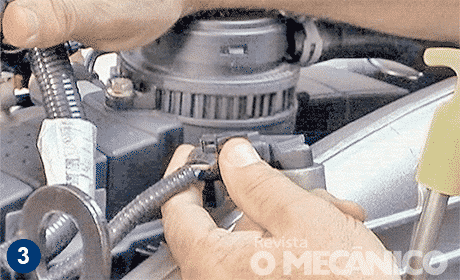

3) Para remover o tubo, solte os dois parafusos de fixação do componente. Cuidado ao realizar esse procedimento, pois a pressão interna do tubo é de 1.600 BAR. Recomenda-se aguardar alguns segundos, até a pressão residual se desfazer, para soltar as conexões de alta-pressão com o tubo.

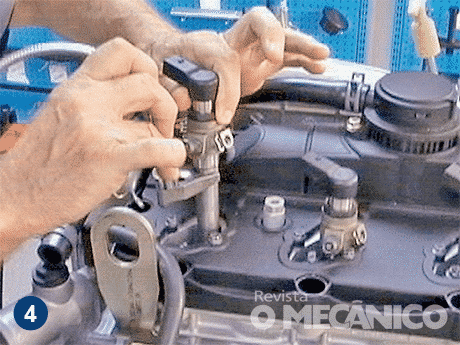

4) Solte as porcas de fixação dos injetores e, para facilitar a remoção, utilize um imã para soltar a trava do injetor e sacá-lo. Atenção para as arruelas de vedação dos injetores, pois se os bicos forem montados com duas arruelas (ou nenhuma) ocorrerá alteração na projeção da injeção de combustível. Essas arruelas têm 2 mm de espessura.

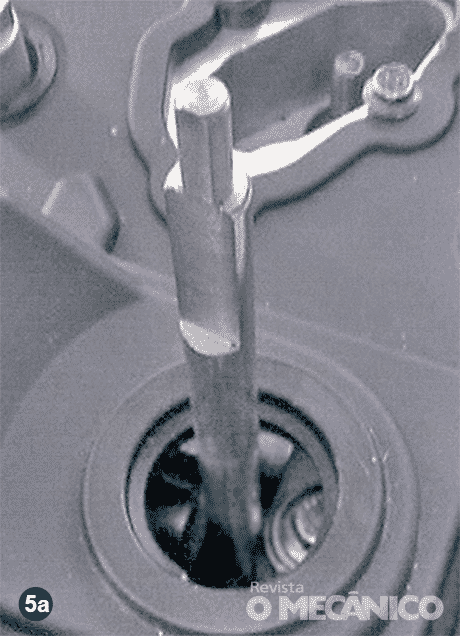

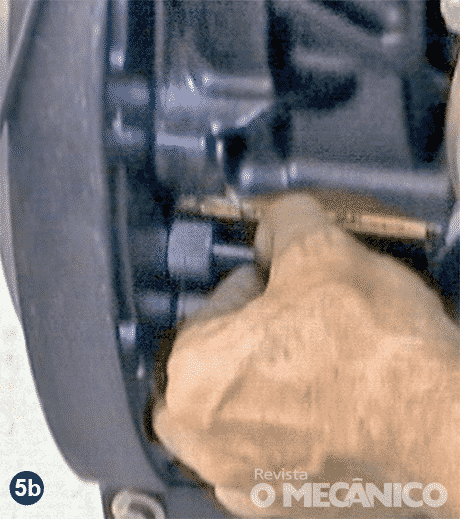

5) Para remover a bomba e manter o sincronismo, é necessário travar o motor em ponto morto superior (PMS) no primeiro e último cilindros. Utilize as ferramentas especiais para travar o comando (5a) e o volante (5b), garantindo que o primeiro cilindro esteja em posição de compressão. Gire o motor até encontrar a posição de travamento no comando e insira a trava do volante em seguida.

| Obs.: Se a ferramenta para travar o volante não encaixar, remova a trava do comando e aplique uma volta completa no motor até as duas travas encaixarem simultaneamente. |

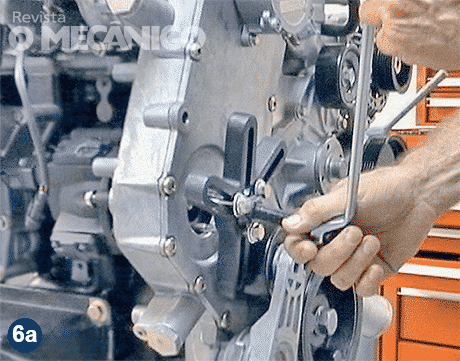

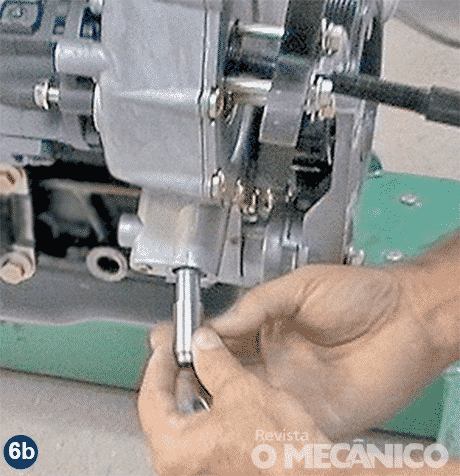

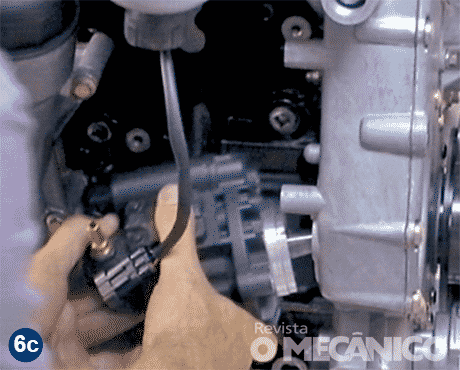

6) Remova a tampa de inspeção que está na frente do motor para ter acesso a porca de fixação da bomba. Solte os parafusos que fixam a bomba na carcaça de distribuição o motor. Para evitar que a bomba se solte e caia, deixe um parafuso de fixação encostado. Utilize uma ferramenta especial (extrator) para soltar a engrenagem do eixo da bomba (6a). Após destravar a engrenagem remova os tensionadores hidráulicos (6b) dos seus alojamentos para, em seguida, retirar a ferramenta de extração e a bomba (6c).

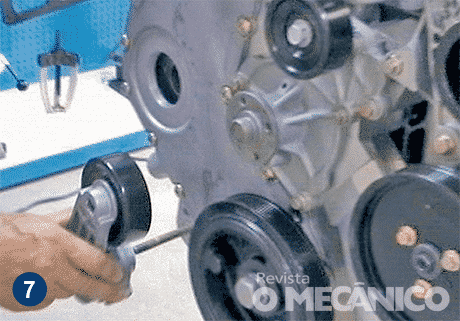

7) Com a utilização de uma ferramenta adequada, force o tensionador para aliviar a pressão sobre a correia. Após remover a correia, retire o tensionador e a polia de sustentação da correia.

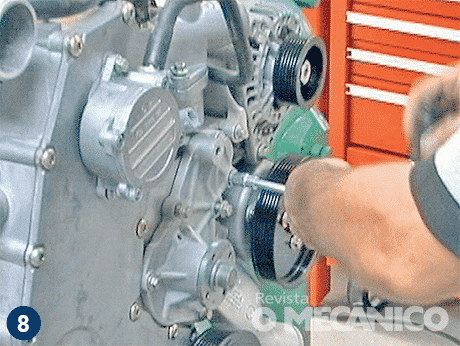

8) Solte os parafusos de fixação da bomba d’água das extremidades para o centro. Atenção na remoção dos parafusos, pois têm tamanhos diferentes. A vedação do componente é feita por um anel de borracha, que deve ser substituído toda vez que forem removidos.

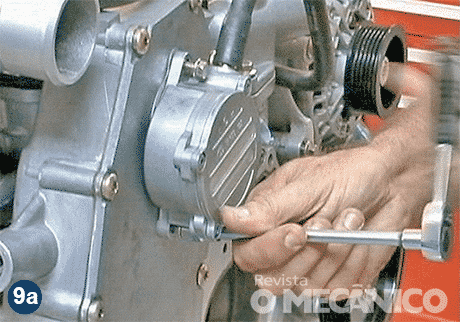

9) Solte os dois parafusos que fixam a bomba de vácuo para removê-la (9a). A movimentação da bomba é feita por meio do parafuso que a fixa no comando de válvulas. A lubrificação do componente é feita por um orifício, por onde entra o óleo, que volta ao motor pela ação da gravidade.

| Obs.: A bomba de vácuo é o componente que aciona o sistema de freios. Ela é ligada por meio de uma tubulação que vai até o hidrovácuo. Nessa tubulação também está a saída de acionamento da válvula wastegate do turbo. A bomba também realiza a função de aumentar a pressão interna do cárter. Essa pressão faz com que os gases provenientes do cárter subam até o condensador que está na tampa de válvulas. A função do condensador é separar os gases vindos do cárter, que contém vapor de óleo, que é condensado e volta para o motor e gases nocivos, que são encaminhados para o sistema de admissão para serem queimados na combustão (9b). |

10) Para remover a caixa do termostato, solte os dois parafusos de fixação. O termostato fica interno a essa carcaça e possui uma inscrição de temperatura, gravada no próprio corpo. É recomendado não retirar a válvula termostática do motor, para não danificá-lo. Se o componente apresentar defeitos faça a substituição por uma peça nova.

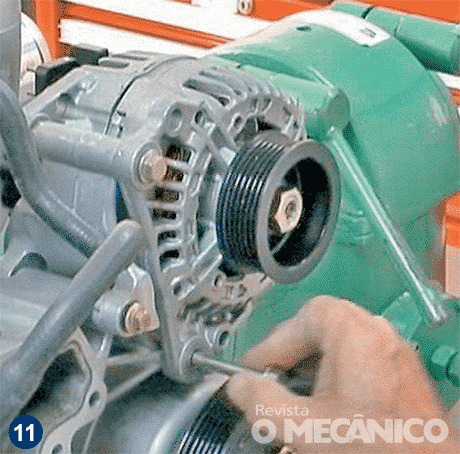

11) Retire o alternador, para isso, solte os parafusos de fixação entre o componente e a carcaça de distribuição do motor.

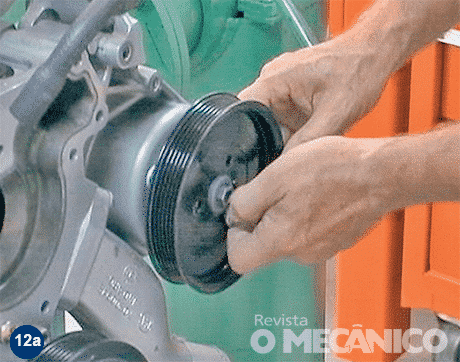

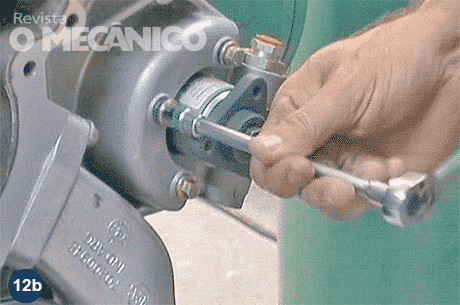

12) Solte a polia da correia que move a bomba hidráulica (12a) e retire os três parafusos de fixação para remover o componente (12b).

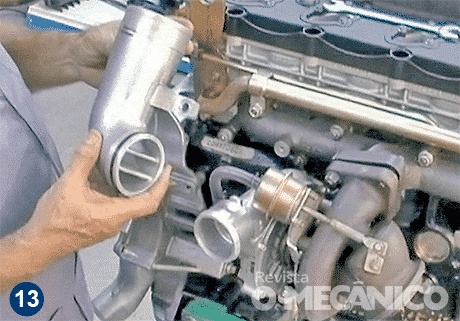

13) Para iniciar a remoção do turbocompressor, solte o parafuso que fixa a tubulação de lubrificação e retire o tubo que faz a ligação com o sistema cooler. O anel de vedação presente no tubo deve ser substituído sempre que o componente for removido do seu alojamento. Em seguida, solte os três parafusos que fixam o turbo para removê-lo.

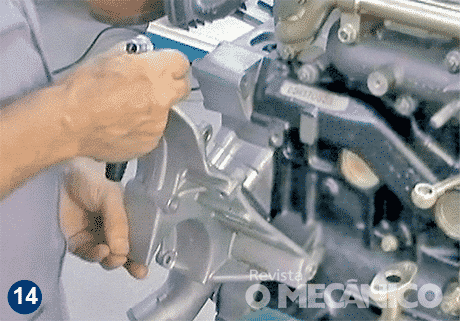

14) Agora, remova o carcaça de apoio do alternador e da bomba da direção hidráulica. Solte o último parafuso que fixa a carcaça e remova-a do motor.

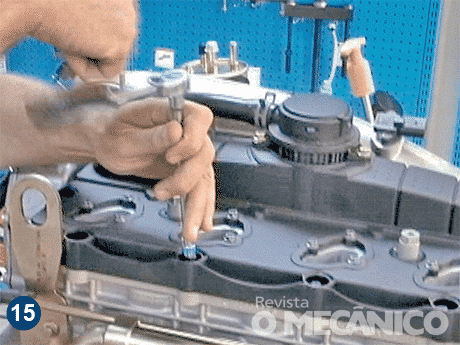

15) Para retirar a tampa de válvulas, solte os 22 parafusos que fazem a fixação do componente no cabeçote do motor. Na montagem, siga a seqüência abaixo e o torque de 5 – 6 Nm.

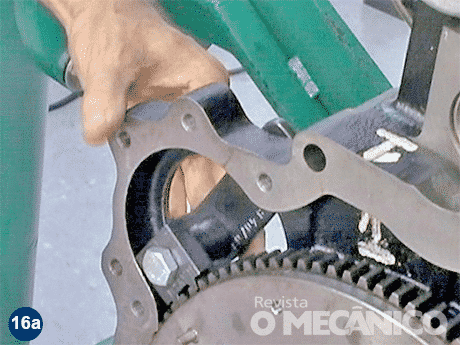

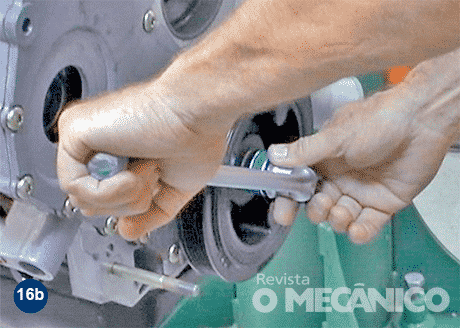

16) Antes de realizar a remoção da polia do virabrequim, é necessário instalar a ferramenta para travar o volante do motor (16a).

| Obs.: Essa ferramenta deve ser instalada nos dentes de acionamento do motor de partida e não sobre os dentes da roda de pulso. Fixe a ferramenta no alojamento do motor de partida. Com o motor travado, solte o parafuso de fixação da polia do virabrequim e remova-a do alojamento (16b). Na montagem, os torques aplicados são: 1ª etapa: 80 + 6 Nm / 2ª etapa: 125 + 5 Nm. |

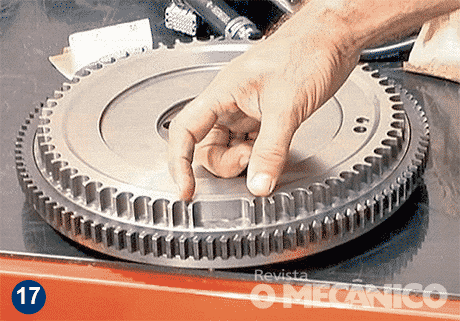

17) Em seguida, remova o volante soltando os oito parafusos sextavados que fixam o componente. Na face interna do volante estão os dentes da roda de pulso, onde existe a falha de dois dentes que cumprem o papel de fase do sistema. Na montagem, os torques são de: 54 – 60 Nm + 60º – 66º

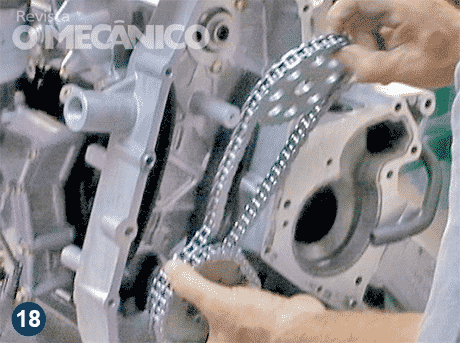

18) Para ter acesso ao sistema de distribuição, inicie soltando os parafusos de fixação da tampa de inspeção. Ao remover a tampa, retire a guarnição ou junta de vedação e substitua toda vez que a tampa for removida. Para retirar o sistema de distribuição de correntes, solte o parafuso que fixa a engrenagem no comando de válvulas e remova o conjunto de correntes.

| Obs.: verifique as condições dos dentes das engrenagens e caso encontre algum defeito ou avaria substitua as peças. As duas correntes possuem o mesmo comprimento e a sua vida útil é estimada em 300 mil Km. |

Cabeçote

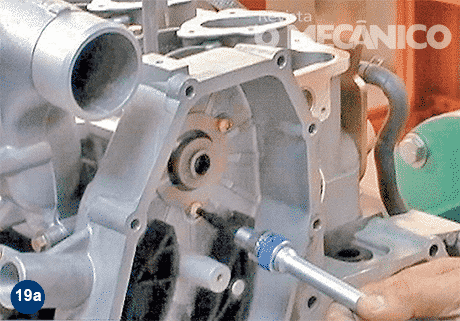

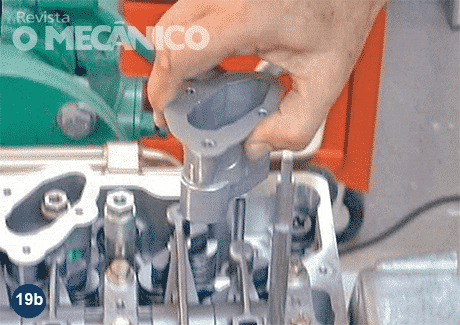

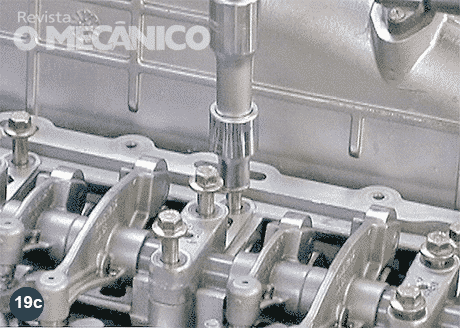

19) Para ter acesso ao cabeçote, inicie removendo os três parafusos de fixação do que faz a ligação interna da carcaça de distribuição com o cabeçote. Essa peça possui um anel de vedação, que deve ser substituído sempre que for retirado do seu alojamento (19a). Em seguida, remova as peças de apoio dos bicos injetores (tumbas), utilizando uma chave 13 mm para soltar a porca de fixação (19b). Um detalhe importante está nos anéis de vedação da peça, na qual o maior sai junto com o componente, enquanto o menor fica preso ao parafuso de fixação. Remova agora os suportes de fixação do rail e, com uma chave 10 mm, solte os parafusos das abraçadeiras que fixam os balancins e remova os componentes (19c).

| Obs.: armazene os balancins em sua posição de trabalho para evitar o vazamento do lubrificante, que pode gerar ruídos e desgaste no componente quando for novamente instalado. O acionamento das válvulas é feito por meio das “pontes” que acionam duas válvulas por vez. Apesar das válvulas de admissão e escape terem distâncias diferentes entre si, as pontes servem para qualquer lado, pois possuem um furo obilongo (alongado) que permite o encaixe em ambas as situações. |

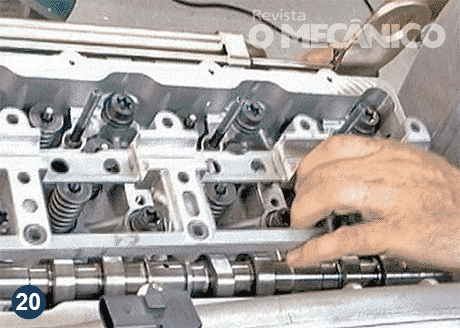

20) A próxima peça a ser removida é o frame (quadro). Nele encontramos o mancal que faz o controle da folga longitudinal do comando de válvulas e um sistema que leva, por meio de furos, o óleo lubrificante até os balancins. Caso ocorra entupimento nesses furos o lubrificante não chegará até os balancins, provocando ruído no funcionamento do conjunto.

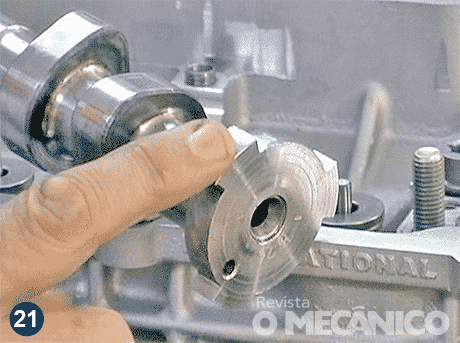

21) Após a remoção do frame, retire o comando de válvulas. Na extremidade traseira do comando está localizado o sistema de acionamento do sensor de fase.

| Obs.: os ressaltos que acionam o sensor possuem uma programação diferente para os comandos da Ranger e do Troller. Se por acaso um comando instalado não for o correspondente ao veículo, o motor não funcionará. |

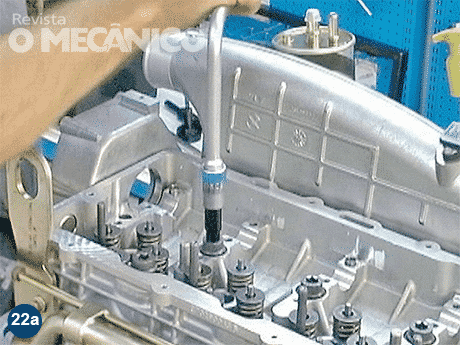

22) Para remover o cabeçote, utilize uma chave torx para soltar os parafusos de fixação com o bloco. O procedimento de remoção desses parafusos deve ser das extremidades para o centro (22a). Na montagem, siga a seqüência inversa, ou seja, do centro para as extremidades. Os torques são aplicados em quatro fases, conforme tabela a seguir.

| 1ª fase: 50 a 55 Nm 2ª fase: 50 a 55 Nm 3ª fase: 90º a 93º (torque ângulo) 4ª fase: 180º a 185º (torque ângulo)Obs.: 2ª etapa somente para conferir o torque. |

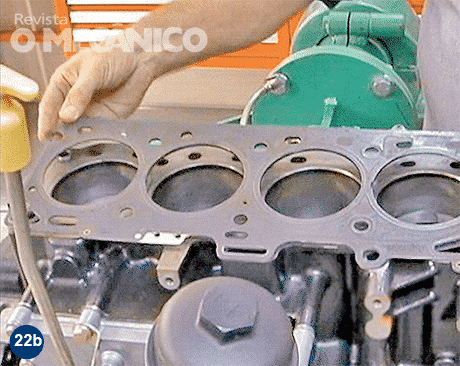

| Obs.: É recomendado substituir os parafusos de fixação do cabeçote, assim como qualquer parafuso que possa sofrer estiramento. O comprimento máximo dos parafusos do cabeçote é de 141,9 mm, do colarinho até a outra extremidade. A junta do cabeçote é do tipo metálica, laminada, e permite a instalação somente em uma posição, pois o desenho da furação da junta não coincide com os furos do cabeçote, o que evita a colocação incorreta (22b). Os cilindros não são do tipo encamisados, são montados diretamente no bloco do motor. |

Cárter

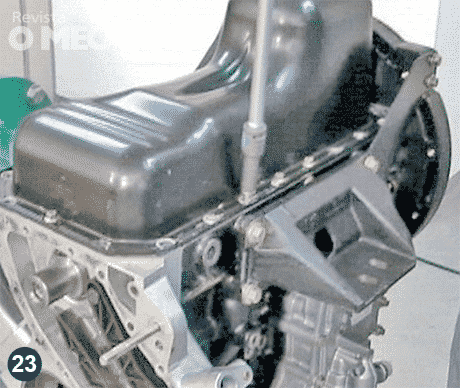

23) Solte os parafusos que fixam o cárter do óleo lubrificante ao bloco, das extremidades para o centro, alternando os lados para a remoção. Na instalação, a junta aplicada é do tipo líquida (silicone) e a seqüência de aperto dos parafusos é a inversa do procedimento de retirada, ou seja, do centro para as extremidades, alternando também os lados para o aperto. Os torques são de 22 – 28 Nm.

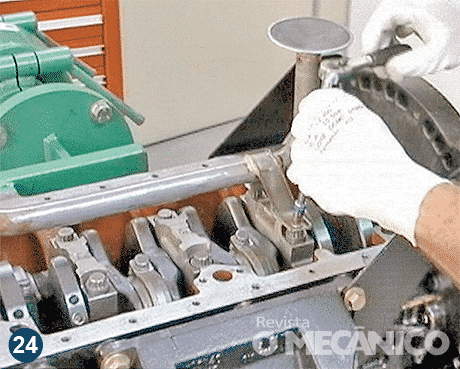

24) Após a remoção da tampa, prossiga a desmontagem retirando os dois tubos que se encontram dentro do cárter. O tubo maior é o de sucção do óleo e o menor é o do retorno do respiro do condensador do óleo. Lembre-se das guarnições, que devem ser trocadas sempre que os tubos forem removidos.

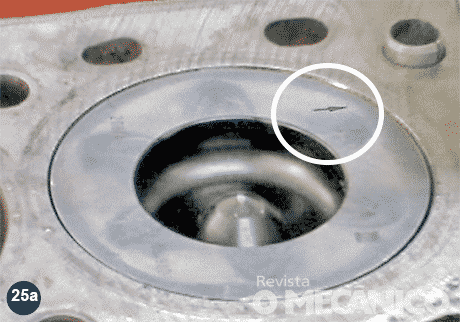

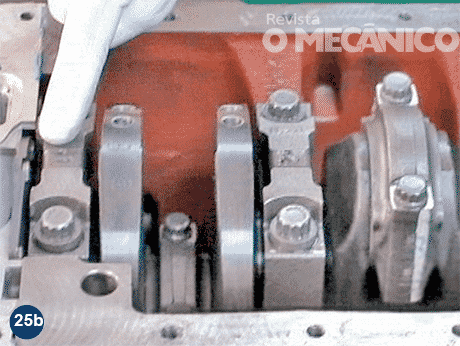

25) Atenção para a seta estampada na cabeça do pistão que aponta para o lado das correntes de distribuição do motor (25a). As câmaras dos pistões são do tipo “centrais” e os bicos injetores possuem seis furos de injeção. Na parte inferior do motor, encontramos os mancais que também possuem numeração (de 1 a 5), partindo do lado da distribuição em direção ao volante (25b). O mancal central cumpre o papel de ajuste da folga longitudinal e possui duas arruelas de ajuste, que estão no lado do bloco do motor, não necessitando de arruelas na tampa do mancal.

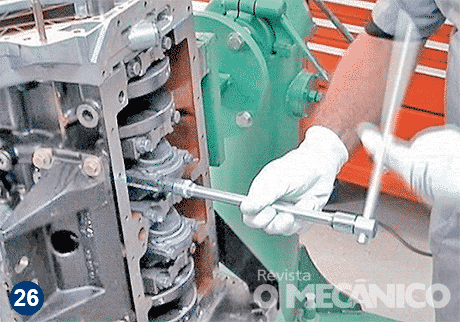

26) Para remover as bielas e mancais utilize uma chave estriada. Solte os parafusos de fixação e remova a tampa das bielas. Note que esse modelo de biela é do tipo fraturada, o que proporciona melhor encaixe das capas, não permite a montagem errada e gera menos vibração dos que as bielas convencionais. Na montagem, utilize apenas um pano limpo (que não solte fiapos) para limpar o alojamento das bronzinas. Os parafusos devem ser substituídos toda vez que forem removidos. Observe o número de elasticidade e resistência a tração que vem estampado nas cabeças dos parafusos. É muito importante não utilizar parafusos com a numeração diferente da especificada, para não ocorrer quebra na instalação. Comprimento máximo do colarinho até o final da rosca: 61,1 mm

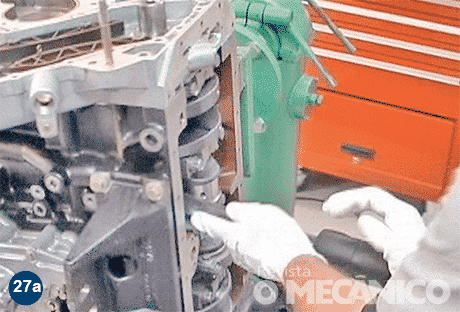

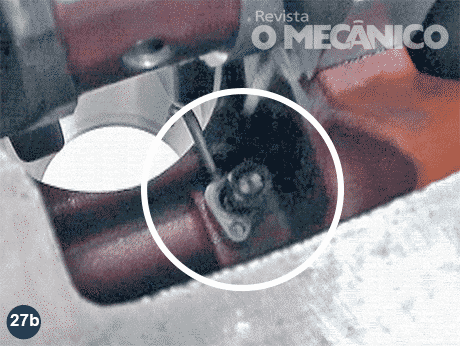

27) Para remover o conjunto pistão/biela utilize um bastão de madeira ou acrílico. Apoie o bastão na biela e empurre o conjunto para deslocá-lo da câmara de combustão, evitando dar golpes (27a). Tome cuidado para não danificar os jetcoolers, que servem para resfriar os pistões. Para a retirada do jetccooler, solte o parafuso de fixação do componente ao bloco do motor (27b). Note que esses parafusos são, na realidade, válvulas que mantém a pressão em torno de 1,5 BAR e controlam o jateamento no pistão quando o motor está em regime de marcha lenta, evitando a queda na pressão do óleo.

Dicas na montagem

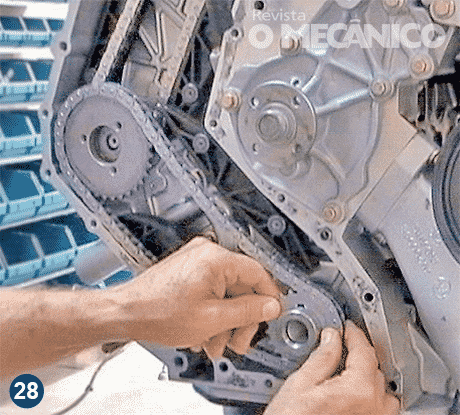

28) Antes de iniciar a montagem das correntes de distribuição, é necessário instalar as ferramentas para travamento do volante o do comando de válvulas, garantindo que o primeiro e último pistões estejam em PMS (ponto morto superior). Encaixe as correntes nas engrenagens e monte o conjunto na carcaça de distribuição. Inicie pela engrenagem do comando de válvulas, passe para a engrenagem da bomba de alta-pressão e finalize com a engrenagem do virabrequim.

29) Coloque a porca que fixa a engrenagem no eixo da bomba de alta-pressão e o parafuso que fixa a engrenagem do comando e, sem apertá-los, instale os tensionadores hidráulicos em seus alojamentos.

| Obs.: para garantir o tensionamento por igual nas correntes é importante instalar os tensionadores sem aplicar o aperto na porca e no parafuso de fixação das engrenagens. O parafuso que fixa a engrenagem no comando de válvulas possui um orifício central que serve para levar o óleo lubrificante até a bomba de vácuo e deve estar desobstruído para não comprometer a lubrificação. |

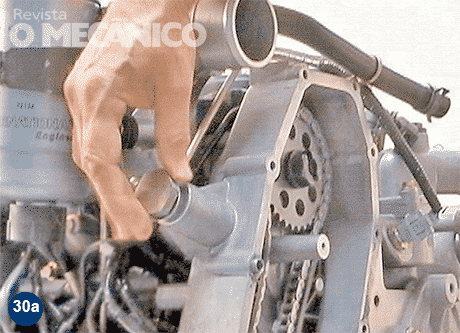

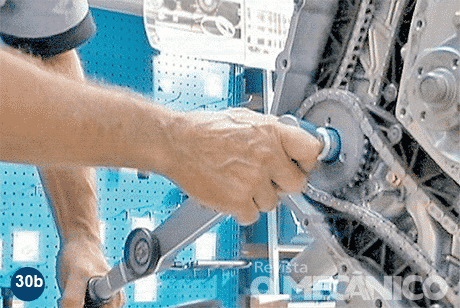

30) Instale os tensionadores hidráulicos das correntes, lembrando que eles têm formatos diferentes entre si e cada um deve ser colocado em seu alojamento correto (30a).

| Obs.: a posição correta de instalação dos tensionadores é com a extremidade lisa voltada para as guias das correntes (apoiadores). Dessa forma, a outra extremidade recebe o lubrificante de forma correta e executa a tensão final quando o motor estiver em funcionamento. Torque a ser aplicado nos bujões dos tensionadores é de 50 – 60 Nm. Após a instalação dos tensionadores, aperte a porca da engrenagem da bomba de alta-pressão (30b). O torque é e 45 – 50 Nm. Em seguida aperte o parafuso sextavado que fixa a engrenagem no comando de válvulas. Torque de 84 – 90 Nm. |

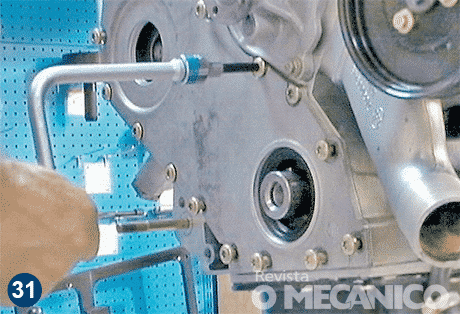

31) Um detalhe importante na montagem da tampa está em sua guarnição (junta), que deve ser montada sem a aplicação de vedantes. Já a arruela que faz o papel de guarnição da parte interna da tampa deve ser fixada com adesivo antes da montagem. Lembre-se que os parafusos torx da tampa possuem medidas diferentes e devem ter a sua posição respeitada na montagem. A aplicação do torque é a mesma para todos os parafusos: 22 – 28 Nm. Para evitar empenamento da tampa aperte os parafusos do centro para as extremidades.

32) Para realizar a instalação da polia do virabrequim, é necessário travar o volante com outra ferramenta especial para evitar sobrecarga e danos nas ferramentas já instaladas no volante e no comando de válvulas. Lembre-se de não instalar a ferramenta sobre os dentes da roda de pulso, pois se ocorrer quebra de algum dente o motor não funcionará. A polia possui um sistema denominado “Damper”, composto por uma borracha interna que faz o amortecimento do impacto torcional do eixo do virabrequim. O aperto do parafuso sextavado da polia é feito com torque de 80 + 6 Nm na 1ª etapa e 125 + ou – 5 Nm na 2ª etapa. Após a fixação da polia no eixo do virabrequim, remova as ferramentas especiais que travam o volante e o comando de válvulas.

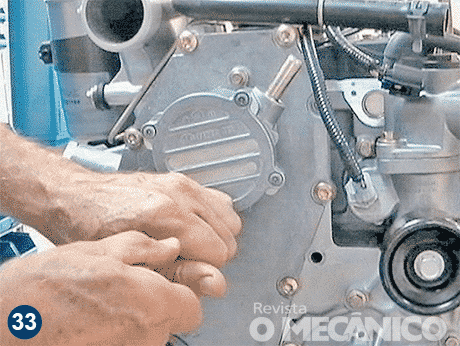

33) Instale, em seguida, o tensionador da correia micro V e a bomba de vácuo.

| Torques do tensionador: Prisioneiro: 16 a 20 Nm Porca: 40 a 50 NmTorques da bomba de vácuo: Parafusos: 8 a 11 Nm |

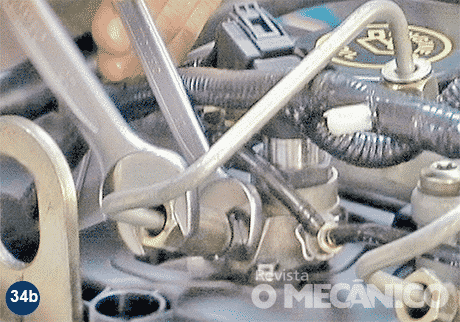

34) Verifique a espessura das arruelas de vedação do bicos injetores, que devem ter 2mm. Cuidado para não instalar os bicos com mais de uma arruela (ou sem arruelas), ou até mesmo com arruelas fora desta medida, o que ocasionará diferença na projeção do combustível (34a). Coloque a arruela no orifício e instale o bico injetor juntamente com a sua trava. Torque para a fixação do bico injetor é de 24 – 26 Nm. Em seguida, instale os conectores elétricos e a tubulação de retorno dos injetores. Para finalizar esta etapa, instale a tubulação de alta-pressão, aplicando o torque de 25 – 28 Nm (34b).

>

Manutenção

o Sistema de alimentação de combustível

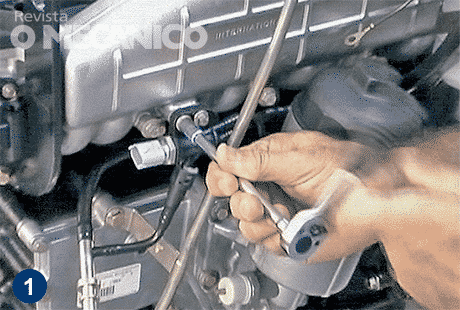

Retire a água que se forma dentro do tanque e, juntamente com o combustível, sobe até o filtro. Para realizar esse procedimento, destampe a válvula presente no filtro de combustível e pressione a ponta da mesma até sair toda água presente no sistema. Na substituição do filtro é recomendado utilizar somente produto especificado pelo fabricante, pois esse componente é responsável pela separação da água presente no sistema de alimentação de combustível. (foto 1)

o Sistema de lubrificação

Recomenda-se a troca do óleo lubrificante a cada 10 mil Km, juntamente com o filtro de óleo que é do tipo ecológico, ou seja troca-se apenas o cartucho.

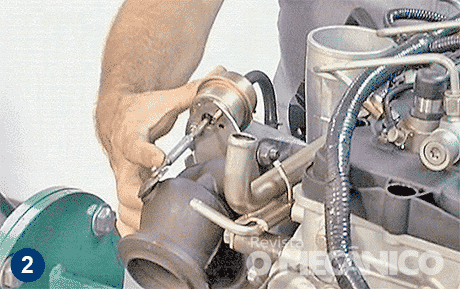

o Sistema do turbocompressor

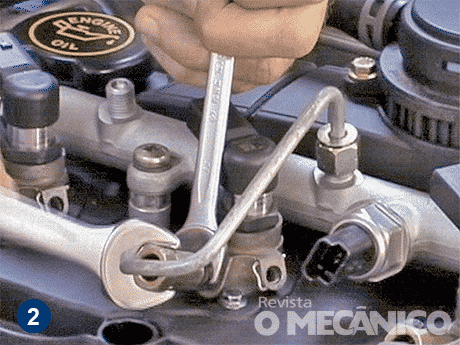

A válvula wastegate, que regula a pressão interna dos gases no turbo, não deve ter a suas medidas alteradas para não comprometer o funcionamento do sistema. (foto 2)

o Sistema de resfriamento

O termostato serve para equilibrar as temperaturas internas de trabalho do motor e não deve ser removido. O sensor de temperatura de água costuma apresentar problemas na leitura e transmissão de valores para o módulo quando sua conexão está suja ou oxidada, provocando consumo de combustível em excesso. Para normalizar a leitura realize a limpeza da conexão ou, se for o caso, a troca do sensor.

o Sensores e conectores

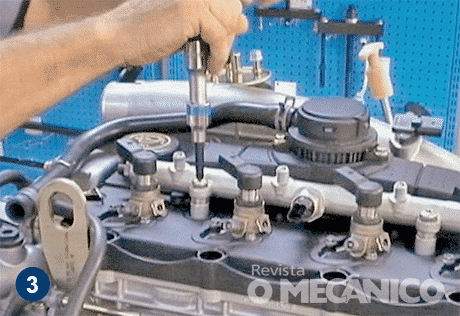

Realize a retirada desses componentes com cuidado, evitando que suas conexões sofram danos e apresentem defeitos em suas leituras. Dica: o sensor T-MAP pode apresentar falha quando alguma válvula estiver fora do acentamento ideal, pois pode ocorrer liberação de gases no momento de compressão do motor, alterando os parâmetros de leitura do sensor. (foto 3)

Estou com um motor ngd 3.0 que esta quebrando valvula de admidssao sem parar ja troquei ate cabecote mais nao tive sussesso alguem pode me ajudar ja gastei 12.800,00.

Muito em explicado ,mas falta a remoção da carcaça da distribuição e ou bomba de óleo e o torque dos parafusos da mesma.

Porque quase nenhum mecânico sabe que a bomba de vácuo também faz pressão no cárter como descrito acima? Essa pressão pode fazer o motor soprar pelo respiro, mas se isso acontece muitos mecânicos já condenam o motor… Existe a possibilidade dessa bomba estar gerando pressão em excesso no cárter?

Como é o nome da peça 19 a que fixa a carcaça com o cabeçote?

pode ocorrer de a tampa da carcaça da correntede comando da Ranger 3.0 intupir a vlavula de lubrificação dos tuchos e quebrar a corrente de comando e como seria a solução

Esse comando aí da foto é do troller ou da ranger?

tem como eu conseguir o esquema do motor.

pois eu estou com o carro com defeito, e gostaria

do esquema

email:[email protected]

muito bom bem didático

Muito bom, explicativo, útil e esclarecedor.

Ola. É muito explicativo e tem uma boa sequencia de encinamentos. Gostaria que tivesse fotos dos procedimentos mecânicos, para uma completa visualisação.